轧机热机械控制处理

轧机热机械控制处理

热机械控制加工 (TMCP) 是一种旨在通过控制轧机中的热变形过程来改善材料机械性能的技术。这最初是为了生产所需的产品外部形状而设计的。控轧、控冷和直接淬火是热机械控制加工的典型例子。这种加工通过减少甚至消除热变形后的热处理来节省钢铁制造中的能源,从而提高高等级钢的生产率。它通常需要改变合金设计并经常降低热变形过程本身的生产率,但同时可以减少合金添加的总量并提高可焊性,同时有时会在合金中产生新的和有益的特性钢。

TMCP 工艺有几个优点,可以帮助克服与添加主要合金元素和传统热处理相关的问题。已开发出添加微合金的 TMCP 钢,以通过晶粒细化来满足强度、韧性和可焊性的相互矛盾的要求。 TMCP有效地降低了预热温度,从而降低了轧制成本。由于TMCP钢具有良好的可焊性,因此在造船、海上结构、管道和建筑施工等行业受到高度重视。

TMCP 是定义明确的变形操作和定义明确的热处理在单个生产阶段的复杂组合,以控制被轧钢的微观结构。 TMCP 生产的钢材具有所需的外部质量(尺寸、形状和表面质量)和可接受的机械性能。 TMCP通常被认为是钢材生产的最后阶段。

TMCP 通常与带钢轧机、中厚板轧机以及棒材和棒材轧机中的热轧操作相关联。例如,在热轧带钢厂生产低碳钢热轧带钢的情况下,精轧机组中关于温度、轧制速度、轧制压下量和跳动冷却模式的各种控制轧制参数都经过精心选择,以产生热轧带钢所需的机械性能。传统上,这种 TMCP 的重点是生产微观结构的冶金方面,该微观结构在热轧后提供所需的机械性能。外观质量方面,如形状和平面度、规格一致性、表面质量等,虽然与产品冶金和加工实践密切相关,但受到的关注较少。

历史方面

热机械加工首次引入商业生产是 1950 年代用于造船的 40 kgf/sq mm 等级的碳 (C)-锰 (Mn) 钢板的控制轧制。 1945年以后,韧性概念区别于延展性概念,缺口韧性成为造船等结构钢板的要求。在 1950 年代,提高 Mn/C 比、通过添加铝 (Al) 进行脱氧和铝镇静钢的正火均被用于提高缺口韧性。当时还确立了通过细化铁素体(α)晶粒尺寸来降低韧脆转变温度的概念。

从 1960 年代初期开始,就轧制温度对机械性能的影响进行了大量研究。根据这项研究,开发了一种在受控温度下的轧制程序来细化晶粒尺寸。控制轧制对减少合金添加量和提高焊接性做出了重大贡献。这一发展导致大量高强度钢的生产,主要用于管道。

尽管控制轧制导致相对较低的生产率,但它可以在相对较低的温度下进行,以获得更高水平的强度和韧性。由于控轧工艺是基于晶粒细化的,它可以提高屈服强度和韧性,但不通过合金化就不能提高抗拉强度。因此,该工艺对可焊性的改善有限。

自 1970 年代后期以来,人们一直在努力将提高强度和韧性的 TMCP 与提高可焊性的微合金化结合起来。当 TMCP 与控制轧制结合使用时,加速冷却可以控制奥氏体 (γ) 到铁素体 (α) 的转变。 TMCP现在被广泛用于生产更坚固、更坚韧且具有优良焊接性的钢材

目前使用水冷 TMCP 的方法在低温轧制和直接淬火后加速冷却,在 1980 年代得到了很大改进。连续在线控制过程涵盖了广泛的冷却参数(即传热系数)和奥氏体条件(即未加工、再结晶或未再结晶),并产生多种钢材性能。

在冷却设备中采用了几个概念。在目前最复杂的配置之一中,板在水冷之前由矫直机整平。该程序在很宽的冷却速率范围内都是有效的,以实现整个板平面的均匀冷却并实现均匀的机械性能。

TMCP 流程

TMCP 有几个过程。这些过程大致分为以下三个主要类别。

- 从仍为完全奥氏体的正火温度(高于 Ar3 温度)控制轧制,然后以大约 10 摄氏度/秒的速度快速冷却。该工艺的目的是通过控制轧制来细化晶粒尺寸,并通过抑制铁素体和珠光体的形成来提高强度,有利于强韧的贝氏体。

- 在奥氏体铁素体混合区域中高于 Ar3 和低于该温度的控制轧制。除了奥氏体晶粒细化外,再结晶晶粒被压扁,细小的铁素体形核通过变形得到促进。在Ar1以上的温度下,控制轧制中断,随后快速冷却至室温或中间温度。

- 控制轧制是作为初步加工的一部分进行的,随后冷却并重新加热至略高于 Ar3 温度,然后快速冷却至远低于 Ar1 温度。该技术的目的是在控制冷却开始之前开发出最细的等轴奥氏体晶粒尺寸。

By appropriate choice of deformation temperature and strain rate, the strength of steel can be increased. TMCP钢的强度高于相同成分的正火钢。因此,TMCP钢的成分比相同强度的常规正火钢更稀薄(合金含量更低)。

TMCP的冶金特性

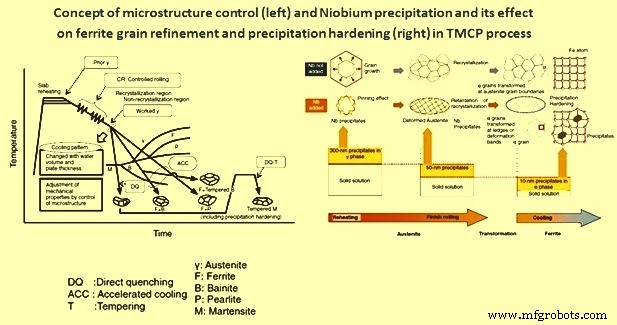

通过 TMCP 控制微观组织的概念如图 1 所示。虽然 TMCP 通过利用铁素体和贝氏体的转变以及提高韧性来实现高强度,但控轧技术主要通过细化铁素体微观结构来提高韧性。与临界(奥氏体 + 铁素体区域)轧制相比,加速冷却提供了更高的生产率,并最大限度地减少了通过分离现象吸收能量的任何减少。 TMCP 由两个串联阶段组成,即 (i) 控制轧制和 (ii) 随后的加速冷却过程。在轧制阶段,奥氏体晶粒被拉长成薄饼状,这会引入结晶不连续性,例如凸台和变形带。当轧制温度足够低(低于 800 摄氏度)时,这些凸台和变形带一直存在,直到开始加速冷却。

图1微观结构控制概念和Nb析出及其影响

当温度足够高(超过 900 摄氏度)时发生再结晶,并且由变形引起的大部分凸台和变形带消失。保留的变形凸台和带可以作为奥氏体向铁素体转变的潜在异质形核位点,并有助于晶粒细化。奥氏体的非均匀变形也增加了晶粒表面积和单位体积晶粒边缘的长度,而单位体积的晶粒角数没有变化。

TMCP 的另一个特点是它的冷却过程。在加速冷却过程中,转化产物的生长得到有效抑制,通过引入上述成核位点的转化实现晶粒细化。由加速冷却引起的转变温度的降低引起了晶内结构的强烈变化。转变驱动力还有助于通过低温轧制和水淬来细化晶粒尺寸。抗拉强度可广泛控制(从50公斤/平方毫米到80公斤/平方毫米以上)。

钢中的微合金元素控制着微观结构。铌 (Nb) 和钛 (Ti) 等微量元素(浓度约为 0.01%)允许从钢的再加热到控制轧制和加速冷却过程中细化显微组织,并提高成品轧制的强度产品。 Nb(图 1)作为微合金元素的一个例子的影响表明,在每个过程中形成的 Nb 析出物的尺寸在轧制前的板坯再加热温度(超过 1000 摄氏度)下约为 300 nm,在轧制过程中为 50 nm控制轧制(约 800 摄氏度)和 10 纳米的转变温度(约 600 摄氏度)在冷却期间。简而言之,随着过程的进行,析出物的尺寸随着温度的降低而减小。这对于微观结构控制很有用。因此需要将Nb保持在固溶体中,以便在后续工艺中析出足够量的Nb。

Nb 在钢的再加热过程中析出,并通过钉扎效应阻止奥氏体晶粒长大。在随后的轧制过程中,在再结晶温度(约 900 ℃)以下,由这种轧制引入的应变能产生的驱动力促进了细小的 Nb 碳化物和/或氮化物的析出。这些细小的析出物阻止了奥氏体晶粒再结晶,从而阻止了粗化。

在热机械轧制过程中,Nb 等微合金元素的应变诱导析出在控制显微组织中起重要作用。 Nb延缓了奥氏体再结晶的发生。

由于奥氏体的非再结晶性质,为随后的冷却过程提供了大量的异质铁素体形核位置(凸台和变形带)。 Nb 还引起其他影响,例如在奥氏体向铁素体转变过程中,冷却时它在铁素体基体中析出并通过析出强化机制提高其强度。析出物的晶体结构与铁素体晶格不匹配,铁素体与析出物之间的这种不相干性导致强度增加。

TMCP参数影响Nb-Ti微合金钢的显微组织和性能。例如,随着终冷或未再结晶轧制温度的降低,屈服强度和抗拉强度增加。

TMCP 最显着的效果是,通过微观结构控制,可以制造出与传统钢具有相同强度的钢,而碳当量更低(即合金添加量更低)。已经证明,TMCP 钢达到相同强度所需的 Ceq 值比正火钢所需的低 0.04% 至 0.08%。因此,TMCP 钢的可焊性(即防止热影响区冷裂所需的预热温度)得到了显着改善。因此,TMCP 提高了钢结构制造过程中的生产力,同时提高了安全性和可靠性。

TMCP 中使用的设备和技术

对于 TMCP,自 1980 年以来已经提出了几种类型的加速冷却设备并投入实际使用。这一发展的必要点是冷却温度和冷却后的板平整度的均匀性和可控性,以及生产效率。过程。为此目的,对经常使用的加速冷却设备进行了彻底审查。每个钢厂都增加了与冷却方法、安装位置和带/板运动相关的特定功能。

目前,加速冷却设备通常是连续式的,其中冷却区在带/板的行进方向上被划分。在这种设置中,带/板顶面和底面的水冷可以在每个区域独立控制。

除了均质水冷之外,在减少变形冷却技术方面也取得了进展,这需要更复杂的冷却控制。这是为了确保冷却温度的均匀性和冷却后所需的带材/板材平整度。根据冷却不均匀发生的方向,即沿厚度、纵向和横向,将与带/板变形(挠曲)相关的问题分为三大类。根据热应力和弹性失稳理论,求出了冷却不均匀引起的沿这三个方向的临界屈曲表达式。板片变形的原因之一是板片四个窄面不可避免的过冷。为避免这种温度下降,一般采取几种机械措施,例如可以在横向应用水冠轮廓,边缘筛选,减少沿边缘的水流,可以在宽度方向应用,头部和尾部可以应用筛分来防止各个狭窄面的过冷。为了最大限度地减少温差,还研究了底面喷嘴布置的优化,因为导致变形的另一种机制是带/板顶面和底面的不同热历史。在一些钢厂,采用学习功能,可以根据累积的温度和平整度数据自动控制施加到顶面和底面的水量比。冷却前带材/板材的平整度对于确保均匀的冷却温度至关重要。这与最近通过在加速冷却阶段之前安装热矫直机来优化顺序设备配置的趋势是一致的。

自 1990 年代以来,为了满足对 TMCP 不断增长的需求,需要额外的技术。此类技术的一个关键问题是实现高度均匀的冷却,以最大限度地减少钢应变,传统的 TMCP 方法偶尔会发生这种情况,必须对其进行纠正以减少再矫平量。产品质量要求也变得更加严格,并且要求钢材的强度变化更小。这是通过提高加速冷却过程中冷却结束温度的精度来实现的。为了响应这些要求,一些新颖的 TMCP 技术,如 CLC-?和 Super OLAC,已开发并已投入生产。

Nippon Steel Corporation (NSC) 开发并推出了改进的冷却设备系统之一,CLC-? 用于商业用途。该系统是TMCP的技术突破。由于其独特的冷却技术以及设备布局,在整个带钢/板材上实现了广泛的冷却速率和模式以及均匀的冷却特性。 NSC 对导热工程和流体动力学进行了实验和数值分析,并克服了冷却行为的异质性,这是使用传统冷却设备无法避免的。他们开发了一种具有广泛冷却能力的新型水冷系统,将温度变化减少到传统设备的大约一半。这种新一代控制冷却技术现已广泛应用于实际产品,能够解决强度和韧性等相互矛盾的性能要求。

与以往的 TMCP 应用相比,上述措施提高了冷却温度的均匀性和冷却后的板材平整度。但是,对钢的平整度要求越来越严格,需要对加速冷却设备和控制措施进行进一步改造,以保证冷却后的平整度。为此,一些钢厂最近采取了安装重型冷矫直机等措施。

制造工艺