万向梁及其轧制

万能梁及其滚动

通用梁也称为平行翼缘梁或宽翼缘梁。通用梁的横截面是 I 形或 H 形。 H形梁也称为通用柱。通用梁横截面的水平部分称为翼缘,而垂直元素称为腹板。 H 型梁的翼缘比 I 型梁宽。通用梁通常由结构钢轧制而成,用于建筑和土木工程。万向梁具有最有效的横截面轮廓,因为它的大部分材料都位于远离中性轴的位置,提供了较高的面积二阶矩,这反过来又增加了刚度,从而抵抗弯曲和偏转。

H梁具有相等或接近相等的宽度和深度,更适合垂直定向以承受轴向载荷,例如多层建筑中的柱子,而工字梁的深度明显大于宽度,更适合承受弯曲载荷,例如作为楼板中的梁单元。

当梁弯曲时,梁的顶部处于受压状态,而底部处于受拉状态。这些力在最顶部和最底部最大。由于通用梁在顶部和底部的材料量较高,而腹板中的材料量较小,因此它提供的结构截面使用最少的材料即可提供刚性。

尽管工字梁非常适合在平行于腹板的平面上进行单向弯曲,但它们在双向弯曲中的表现不佳。这些梁还表现出很小的抗扭转性,并且在扭转载荷下会发生截面翘曲。对于以扭转为主的问题,优先使用箱形截面和其他类型的刚性截面,而不是工字梁。

增加梁的深度会增加深度立方的弯曲强度,因此通用梁提供了很大的刚度。但腹板厚度不能太小,以免发生屈曲。

通用梁的腹板抵抗剪切力,而其翼缘抵抗梁所承受的大部分弯矩。 I 形梁设计用于在大跨度上承载高载荷。它们是一种非常有效的形式,可以在腹板平面内同时承受弯曲和剪切载荷。厚翼缘和薄腹板有效地配比材料以抵抗梁应用的高弯曲载荷。但工字型截面的横向承载能力较低,承载扭转载荷的效率也较低。

H型钢具有优化的横截面积分布和合理的强度重量比等优点,是一种高性能型钢。 H型钢具有翼缘宽、腹板薄的特点,截面模量大,抗弯强度高,力学性能优良。 H型梁通常比I型梁重,可用作挡土墙等的支撑。它们也可以用作关注净空的梁部分。 H型钢因其优异的性能,广泛用于梁、柱等建筑构件,以及桩基、桥梁等土木工程。

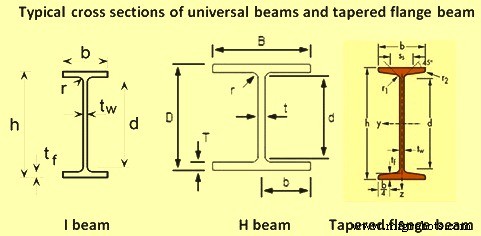

通用梁不同于也称为锥形翼缘梁的轧制钢托梁。万能梁的翼缘是平行的,具有恒定的厚度,而托梁的翼缘是锥形的,因此具有不同的厚度。托梁因不同厚度的法兰需要锥形垫圈进行连接。

H 型光束的宽度和深度相等或接近相等,而 I 型光束的深度明显大于宽度。通用梁由结构钢制成,通常使用钢板制造或轧制。不同类型梁的截面对比见图1。

图1 不同梁型截面对比

万向梁的轧制

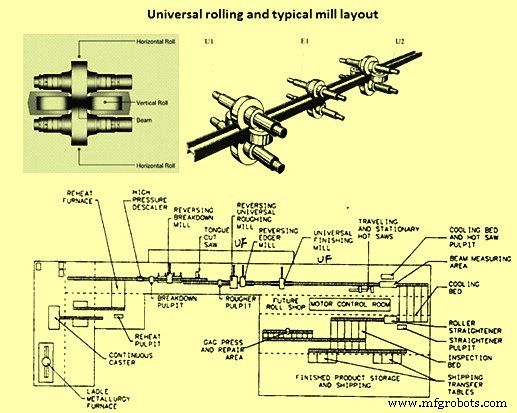

传统上,与其他结构形状一样,通用梁是通过在通用机架中轧制钢坯来生产的(图 2)。最近,具有狗骨形横截面的梁坯已经连续铸造,从而绕过了初级轧制的某些阶段。对于工字钢生产,最新的工艺是连铸连轧薄翼缘梁坯(例如厚度小于50毫米),以生产薄腹板平行翼缘梁。

传统万能梁式铣床

轧制万能梁的传统生产工艺包括加热大方坯、轧制到适当的轮廓和尺寸、热切割成可以处理的长度、冷却到大气温度、矫直、切割成订购的长度、检验和运输。

大钢坯的加热在两种类型的炉子中进行,推杆式炉子或连续步进梁式炉子。推杆式炉用于服务于几乎所有较旧的万能梁式轧机,而最近的趋势是使用步进梁式炉,因为它具有许多优点。通常,万能梁式轧机有一个或两个连续步进梁式炉。

生产万能梁的典型轧机有一个两辊可逆式击穿机架,在其中完成初始成型,然后是一组三个机架,排列成列,完成轧制过程。

H型钢最初在两台高辊轧机上轧制,三台高辊轧机和四辊通用型机架用于精轧。然而,翼缘的起草不如腹板好,梁的尺寸也受到限制。然而,对于具有较薄腹板和较大翼缘且锥度很小或没有锥度的更深梁的需求量很大。这种需求决定了万能型钢轧机的发展趋势。

用于轧制万能型钢的普通万能型钢轧机的组成包括:一台用于从加热的钢坯上去除氧化皮的高压水除鳞机、一台带有多槽辊的两台高可逆式破碎轧机以及位于轧机机架两侧的机械手,用于切割材料头端的舌锯、通用粗轧机、磨边机、单道通用精轧机、热锯、量规、两个冷床、7-9 辊旋转矫直机、检验床以及用于重新矫直梁的压床(如果需要)、打桩机、贴标机、冷锯和装订机以及用于在轧机中移动材料的辊道。这种轧机的典型轧机布局如图 2 所示。

通用粗加工和磨边铣床是通过计算机化速度匹配串联运行的反向多道铣刀。万能粗轧机通常是一个四辊轧机,有两个驱动的水平辊和两个非驱动的垂直辊。磨边机通常是两辊单槽磨架。万能精轧机还有两个驱动水平辊和两个非驱动垂直辊。

轧制后,通用梁经过热锯等精加工阶段,将梁切割成冷床长度。通常有两台锯,包括一台固定锯和另一台移动锯。冷床通常结合步进梁和传送链来移动物料。在一些轧机中,切割梁的顶部和底部表面还使用喷水进行冷却,然后再将它们移动到精加工区域。

图 2 万能梁在万能机架和典型轧机布局中的轧制

现代万能梁磨

现代万能梁式轧机通常采用连续万能机架来轧制连铸板坯或梁坯。轧机通常配备自动厚度控制 (AGC) 系统。铸梁坯翼缘厚度小于50mm。

板坯或梁坯通常用连续步进梁再加热炉加热。许多再加热炉有四个加热区,产能约为每小时 250 吨。现代加热炉完全由计算机控制,可以接受热或冷的板坯或梁坯进行装料。

一个完整的轧机机组通常由一个粗轧或粗轧机架、一个带有通用机架 U1 的通用机架组、磨边机架 E1、通用机架 U2(图 2)和一个通用精轧机架组成。粗加工台前有高压水除垢剂。设备还包括冷热锯切设备、一台辊矫直机、检查台以及压床、精加工机、轧辊车削和车间设备。所有设备均与辊道相连,用于机车车辆的移动。在整理方面,有些地方有链转移。现代万能型钢轧机的年产能通常在100万吨以上。

粗轧机通常是一个可逆机架。由于薄板坯或带有薄翼缘的梁坯被铸造并用作入口尺寸,因此比传统轧制实践需要更少的道次。钢材经过轧制,直到其尺寸适合梁式轧机的万能机架。

典型的梁式轧机通用机架组包括一个带有垂直和水平轧辊的通用粗轧机架、一个水平磨边机架和一个带有水平和垂直轧辊的通用精轧机架(图 2)。为了使较重的板坯能够用作起始材料以提高产量,通常会提供足够的跳动台长度。

通常,轧机后成型的轧件前后经过轧机,通用粗轧机机架减少了中心腹板和两个法兰的厚度,而修边辊仅与法兰尖端接触以控制它们的长度。万能精轧机架保持打开状态,直到最后一道道次,此时它的四个轧辊为截面提供了良好的表面光洁度并确保了良好的尺寸公差。

两个万能支架上的下水平辊的高度与上辊一样可以调节。这确保了腹板可以形成在法兰的中心。三个机架中的所有轧辊均由计算机控制自动定位,根据所需的各种截面形状和规格进行编程。

轧机还配备了自动液压计量控制 (AGC) 系统。这提供了改进的尺寸公差和截面尺寸的高度灵活性。

H型钢等截面形状不是矩形的产品也可以通过轧制生产。这里,在粗加工阶段进行口径轧制。材料通过口径辊轧制以获得与辊相同的横截面形状。通过口径轧制制成近H形后,通过万能轧机和磨边机完成产品。物料通过四个轧辊时形成H形截面,使配备一对垂直辊和一对水平辊的万能轧机适用于轧制H型钢。磨边机配有口径辊,具有调整产品翻边宽度的功能。

在万能轧机中,可以通过调整辊缝轻松实现法兰厚度和腹板厚度的变化。然而,当轧制具有不同腹板高度和翼缘宽度的产品时,必须使用这些尺寸的专用轧辊,因此需要更换轧辊。特别是,由于腹板高度是由水平辊的宽度和凸缘厚度之和决定的,因此迄今为止必须具有与产品腹板高度相同数量的水平辊尺寸。为克服这个问题而开发的最新轧机和轧制技术能够在不更换轧辊的情况下通过一个可变宽度的轧辊来调整幅材高度。

制造工艺