电弧炉炼钢技术的发展

电弧炉炼钢技术的发展

炼钢技术的发展是为了满足许多要求。这些要求可以分为以下四组。

- 该技术必须满足生产所需质量的不同钢级所需的工艺要求。

- 该技术旨在满足控制生产成本所需的经济要求,从而使生产的钢铁产品具有竞争力。

- 该技术旨在满足监管机构设定的排放水平。

- 该技术旨在满足健康和安全要求,使操作员在该区域工作时没有任何危险、压力和污渍。

要了解电弧炉 (EAF),有必要了解什么是电弧。电弧是两个电极之间的一种放电形式,由一个小间隙(通常是普通空气)隔开。这方面最著名的例子是闪电。任何做过弧焊的人也都熟悉电弧。如果将工件连接到直流电源的负极,将电极连接到正极,短暂触摸电极并将其拉离工件一小段距离,则电极和电极之间会形成稳定的电弧。工件,来自此电弧的热量足以熔化电极并将工件焊接在一起。在电弧炉中更大规模地使用了相同的想法。

电弧炉(EAF)炼钢的历史并不悠久。仅仅一个多世纪,第一座熔炉就被委托使用电力来熔化钢铁。该技术的初步开发是因为这些装置可以轻松达到最高温度并确保生产高质量合金钢等级和合金的最佳条件。从那时起,在熔炉设备、电弧炉技术、熔炼实践、原材料和钢铁产品方面取得了巨大进步。电弧炉技术的进步使电弧炉更成功地与采用碱性氧气炉 (BOF) 炼钢技术的综合钢厂竞争。今天,电弧炉炼钢对世界钢铁产量的贡献很大,但仍远远落后于转炉主导的炼钢技术对钢铁产量的贡献。

初步发展

在 19 世纪,人们进行了许多试验来使用电弧来熔化铁。汉弗莱戴维爵士在 1810 年进行了一次实验演示,Pepys 于 1815 年研究了焊接,Pinchon 在 1853 年尝试制造电热炉,并且在 1878-79 年,Carl Wilhelm Siemens 获得了电弧型电炉的专利。

德拉瓦尔在 1892 年获得了用于熔炼和精炼铁的电炉的专利,而保罗·赫鲁特在 1888 年至 1892 年间演示了铁合金的电弧熔炼。新兴的新技术在 20 世纪初被广泛应用于商业用途那时开始产生相对便宜的电能。 1906 年,美国第一台电弧熔炼炉安装在 Halcomb 工厂。这台“旧 1 号”Heroult 电弧炉现在是宾夕法尼亚州匹兹堡车站广场的指定 ASM(美国材料协会)历史纪念碑(图 1)。

图 1 第一个 Heroult 电弧炉

最初,电弧炉炼钢是为使用固体形式的原料(如废钢和铁合金)生产特殊等级的钢而开发的。固体材料首先通过直接电弧熔化进行熔化,通过添加适当的助熔剂进行精炼,然后进行进一步加工。电弧炉也用于制备用于碳化物块的碳化钙。电弧炉炼钢技术现已从慢速熔炼工艺发展为快熔工艺,其性能已接近转炉的生产率水平。

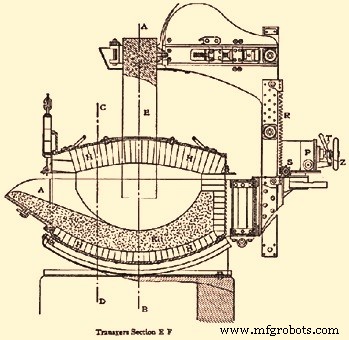

图 2 显示了 Herult 电弧精炼炉的横截面示意图。在该图中,E 是电极(仅显示了一个),由齿轮齿条驱动器 R 和 S 升降。内部衬有耐火砖H,K 表示底衬。 A处的门允许进入内部。炉壳靠在摇杆上,可以倾斜进行出钢。

图2 Heroult电弧精炼炉

电弧炉炼钢技术的演进

自从第一台用于炼钢的工业电弧炉投产以来,发展迅速,从 1910 年到 1920 年产量增长了十倍,1920 年电弧炉生产了超过 50 万吨钢,尽管这仍然只占很小的比例。当时的全球钢铁产量。第一代熔炉的容量在 1 吨到 15 吨之间。最初,电弧炉将 Bessemer/Thomas 转炉和 Siemens Martin(平炉)炉作为强大的竞争对手。但它的利基是生产需要高温、铁合金熔化和长精炼时间的特殊钢。

电弧炉是炼钢过程中的默认阶段。多年来,电弧炉一直在动态发展,并在工艺过程中采用了高效、有竞争力和可持续的方法,全球电弧炉钢铁产量正在增加。许多不能通过传统路线(即BF-BOF路线)炼铁的国家正在采用电弧炉炼钢路线。这些国家采用电弧炉炼钢路线的主要原因之一是无法获得炼焦煤,并且由于廉价燃料的可获得性而易于获得低成本电力。使用电弧炉技术生产钢铁的钢铁厂被称为小型钢厂,该行业是最大的废钢回收商。

虽然电弧炉在二战中被广泛用于合金钢的生产,但直到后来,电炉炼钢才开始扩大。小型钢厂的低资本成本使钢厂能够在饱受战争蹂躏的全球情景中迅速建立,也使它们能够成功地与大型钢铁制造商竞争低成本的碳钢“长材”(结构钢、棒材和棒材,和线材)在市场上。

1969 年,现在是美国最大的钢铁生产商之一的纽柯决定进入长材市场时,他们选择开办一家小型钢厂,以电弧炉作为炼钢炉,很快其他制造商也纷纷效仿。虽然纽柯在美国东部迅速扩张,但跟随他们进入小型轧机业务的组织集中在当地市场的长材市场,在那里使用电弧炉允许工厂根据当地需求改变产量。这种模式也在全球范围内推广,电弧炉钢生产主要用于长材,而综合钢厂采用 BF-BOF 生产路线,集中在“扁平材”市场(钢板、带材和较重的钢板等) .)。 1987年,纽柯决定进军扁平材市场,依然采用电弧炉生产方式。

全球电弧炉生产和技术的兴起是由于以下原因。

- 平炉工艺不再是具有竞争力的炼钢工艺。

- 希望摆脱与大规模综合炼钢相关的巨额资本和运营成本,转向规模较小、资本密集度较低的小型钢厂。

- 电气技术的快速改进,降低了大型电气设备的成本,并大大改善了对电气设备的控制。

- 许多国家/地区的废钢现成可用,加上对金属回收的强大社会压力。

- 替代铁源的供应日益增加,尤其是来自发展中国家。

- 在电弧炉中使用热金属和氧气燃料

- 在基于电弧炉的炼钢技术的操作、控制、效率和产品质量方面取得了巨大的进步。

电弧炉炼钢的增长伴随着几项技术改进,这些改进使得电力需求大幅下降,能源效率、熔炉生产率和炼钢车间的工作环境得到改善。这些技术改进为 EAF 操作提供了多项优势,其中包括稳定的电弧操作、低能耗、低电极消耗、更少的电极破损、施加在电极和电极轴承臂上的力更小以及更少的网络干扰。

电弧炉炼钢过程完全依赖电力,直到化学能作为补充,以通过提高电弧炉生产率来降低转换成本。然而,电能和化学能的有效管理是将电弧的有效动态控制与氧和碳的平衡注入相结合,以提高电弧炉的生产率。电弧炉工厂通常使用直接还原铁 (DRI) / 热压块铁 (HBI) / 热 DRI 和回收钢进料和碳基材料的混合物作为熔渣发泡剂和增碳剂。根据减少能源消耗和温室气体排放的要求,传统的无烟煤和冶金焦被碳基材料替代,现在的替代碳源,如报废橡胶轮胎和再生塑料也部分替代了传统的碳材料。

电弧炉设计的改进

电弧炉设计中的许多技术改进都是为了减少出钢时间。这些改进包括以下内容。

- 采用超高功率 (UHP) 设计的电弧炉,具有高二次电压和更长的电弧。这项创新在大幅缩短出钢到出钢时间和提高电弧炉每小时生产率方面发挥了决定性作用。 1963年在美国安装了第一台超高压熔炉。135吨的熔炉配备了70-80 MVA的变压器,这意味着比功率达到520-600 kVA/ton。由于运行成功,UHP 熔炉迅速普及,其比功率也提高到 1000 kVA/ton。

- 采用覆铜盒设计的高电流导电电极臂。

- 最先进的电极控制系统。

- 熔炉上有多个开口,可广泛使用替代能源

- 重型结构设计可承受艰苦的工作条件,可实现非常快速的移动和安全操作。

- EAF 的分体式外壳设计,便于维护并减少维护时间。

- 具有高速冷却水流的铜或组合冷却板。

- DRI/HBI/热 DRI 的连续进料系统可减少炉料时间。

- 由于 EBT 燃烧器系统的特殊设计,冷 EBT(偏心底部出钢)区域的热量输入更多。

- 采用封闭式渣门应用,高灵活性和高效率的熔炉操作。

- 屋顶升降系统、熔炉锁定系统等特殊设计易于维护。

- 输入基于碳、燃料和氧气的额外化学能,用于替代电力。

- 电极的调节设计 - 通常,电极/臂/桅杆/电缆组件的重量在 20 吨范围内。出于控制目的,它通过安装在桅杆中的液压缸垂直移动。由于电弧长度取决于电极下方不断变化的废料或液体水平,因此有必要对电极位置进行自动控制(调节系统)。调节系统影响熔炉性能的许多重要方面,例如能量输入、平均电流、电弧稳定性、废钢熔化模式、水冷板的能量损失、能量、电极和耐火材料消耗。所有这些参数都以复杂的方式相互关联,对于“最佳”控制策略存在许多意见分歧。

- 通过多单元喷射实现炉内更好的能量和热平衡。

电弧炉技术的主要发展

下面给出了过去四十年来的一些主要技术改进。

- 泡沫渣实践 - 在电弧炉炼钢中,废钢的逐步熔化增加了从电弧到炉壁的辐射热传递。通过在熔渣层中覆盖电弧,可以屏蔽电弧并将更多的能量转移到熔池中。这期间的起泡渣是有利的。渣起泡的有效性取决于渣碱度、渣中 FeO 含量、渣温度和碳与氧或渣中 FeO 反应的可用性。泡沫渣减少了电弧区域的耐火材料损坏和热损失。净节能估计为 6-8 kWh/吨钢。

- 在熔体中吹氧——在钢水中吹氧会释放热量,因为氧与熔融金属中的碳、硅、铁的反应是放热的并产生热量。在这些条件下,熔化时间减少并且生产率提高。由于放热,电力消耗减少,电极消耗减少,耐火材料消耗减少。过去,当每吨钢的耗氧量低于 10 立方米时,通常使用消耗性管道喷枪手动进行喷枪操作。大多数现代操作现在使用自动喷枪,大多数设施现在使用非消耗性水冷喷枪将氧气注入钢中。其中许多喷枪还具有注入碳的能力。

- 热跟操作 - 在热跟操作中,每次出钢后,大约 15% 到 20% 的金属和一定量的炉渣留在炉底。剩余的炉渣通过窗台从熔炉中移出。这有助于熔化进入熔炉的新鲜固体进料,并且几乎可以实现无渣出钢。热跟操作可节省铁合金并提高能源效率。

- 偏心底出钢 - 偏心底出钢 (EBT) 可减少出钢时间、温度损失和夹渣进入钢包。使用该技术估计每吨钢可节电 12-15 千瓦时。 EBT 无渣出钢使合金添加剂的收率高,钢包耐火材料寿命长。

- 后燃烧实践 - 脱碳过程中产生的一氧化碳 (CO) 气体与炉内喷枪喷射的氧气一起燃烧。释放的能量用于直接加热浴槽或预热进入的进料。安装在墨西哥和美国的两家工厂的特定燃烧后控制系统分别导致电力消耗减少 2% 和 4%,天然气消耗减少 8% 和 16%,氧气使用减少 5% 和 16%,以及18% 和 18% 的碳填充和注入。

- 碳喷射 - 碳喷射带来以下好处:(i) 100% 废料实践或当熔池的碳含量不足以产生用于渣发泡的 CO 气体时,碳喷射是有益的,并且 (ii) 碳氧化产生CO 气体在燃烧后产生热能。需要注意的是,注入碳需要注入氧气才能开始碳氧化。

- 烟气监测和控制 - 通过根据烟气中的实时 CO 和 CO2 读数(而不是使用预设值)调整后燃烧的氧气喷射水平,可以将废气的化学能回收率提高 50%。据估计,使用这项技术可节省 12-15 千瓦时/吨钢的电力。

- 氧气燃料燃烧器 - 氧气燃料燃烧器/喷枪可安装在 EAF 中,通过用氧气和碳氢化合物燃料代替电力来减少电力消耗。该技术已被引入以提高熔化率并在整个熔炉中提供更均匀的热量分布。由于减少了加热时间,它降低了总能耗,增加了精炼期间的热传递,并促进了炉渣发泡,从而提高了氧气利用和注入碳的效率。必须注意正确使用富氧燃烧器,否则有增加总能耗和温室气体产生的风险。每减少一分钟的加热时间,每吨钢可节约2-3度电。典型的氧气注入速率为 18 N 立方/吨钢,可实现 35-40 千瓦时/吨钢的节电。

- 废钢预热 - 已开发出许多利用与废气相关的热量的废钢预热系统,其中一些基于间歇桶系统,而另一些基于连续轴系统。单轴系统可节省高达 77 kWh/吨钢的电能。指轴系统可节省高达 110 kWh/吨钢,这大约是电力输入的 25%。

- 消除带料废钢中的辐射源——采购的废钢要进行辐射检测,以避免生产的钢材容易受到辐射。所有进入工厂的废料都将通过“Exploranium”检测设备。标记为高风险的废料会经过手部探测器的额外扫描。在熔炼车间交货之前使用“Exploranium”检测设备进行第二次扫描,并在装满料桶时对每个磁铁负载进行最终扫描。 EAF 袋式除尘器检测器确定放射性物质何时熔化(如果有)。

- 热 DRI 的装料 - 在高达 600 摄氏度的温度下装入热 DRI 而不是冷 DRI 会导致熔化能量减少 150 kWh/吨钢。其他好处包括提高生产率、减少杂质元素含量、改善炉渣泡沫以及增加炉料中的碳含量。

- 铁水装料——电弧炉中铁水装料和氧气注入可减少电能消耗,因为它利用了化学能。这可以减少水龙头到水龙头的时间、碳消耗和电力消耗。

- 超大功率变压器 - 每增加 1 兆瓦的功率,估计可节省 1.1 千瓦时/吨钢的电力。当一个炉子的工作电压从 600 V 增加到 660 V 和另一个炉子的工作电压从 400 V 增加到 538 V 时,2 条炉线的功耗分别下降了 11 kWh/t 和 22 kWh/t。

- 炉电 - 由于具有更高工作电压的电源的发展,控制和能源效率取得了很大的进步。

- 炉控制 - 该技术可减少 14 % 的电力消耗。此外,还可将天然气消耗量减少 6%。

- 改进的过程控制(神经网络)- 改进的过程控制(神经网络)有助于减少传统控制系统所达到的电力消耗。例如,神经网络或“模糊逻辑”系统分析数据并模拟最佳控制器。对于 EAF,第一个“模糊逻辑”控制系统已经开发出来,使用当前的功率因数和功率来控制熔池中的电极。预计每吨钢可节省 30 千瓦时的电能,具体数值可能会因废钢和熔炉特性而异。

- 底部搅拌/搅拌气体喷射 - 在传统的电弧炉中,熔池内几乎没有自然的电气湍流。由于没有搅拌,大块废料可能需要很长时间才能熔化,并且可能需要喷氧。氩气或氮气搅拌消除了温度和浓度梯度,缩短了出钢时间,降低了耐火材料、电极和电力消耗,并提高了铁和合金的产量。浴槽采用搅拌技术,节约用电。每吨钢可以节省 12 到 24 千瓦时的电能。

- 直流电弧炉 - 直流 (DC) 电弧炉代表了电弧炉设计中的不同概念。大多数直流炉都带有单电极,其中电流从碳电极流向安装在炉底部的阳极。与传统的三相电弧炉相比,直流炉的主要优点是电极消耗减少了 50% 到 60%。直流炉的噪音水平较低。声称维护成本较低,侧壁的耐火材料成本较低,而炉底的耐火材料成本较高。直流电弧炉需要添加底部电极(阳极)、直流电抗器和晶闸管,所有这些都增加了直流炉的成本。直流炉除了其低能量和电极消耗外,还确保钢水具有出色的热和冶金均质性。还有支持该过程的直流电弧的增加的搅拌效果。与交流电弧炉相比,直流炉引起的网络干扰更少,因此甚至可以连接到弱电网。与旧式交流熔炉相比,净节能估计为 85-90 千瓦时/吨钢。与新的交流炉相比,节省的能源仅限于 10 -20 kWh/吨钢。

- 电弧炉余热回收——对于一个电弧炉熔化 150 吨/炉次直接还原铁,出钢时间为 49 分钟,通电时间为 40 分钟,大约可以回收 130 千瓦时/吨钢的能量(效率 30%)。如果将回收的能量用于饱和蒸汽发电,则可以产生 2.8 MWh/年的电力。如果将回收的能量用于过热蒸汽发电,则可产生 15.1 兆瓦时/年的能量。

- 变频驱动器或可调速驱动器 - 总风扇能耗可降低 67 %。估计每吨钢材可节省 16.5 千瓦时的电力。

- 双壳直流电弧炉——每吨钢可节电 15 -20 kWh。

- CONARC 炉 - 该炉结合了电弧炉和传统吹炼工艺的技术优势。 CONARC体现了CONverter和ARCing的结合。该过程分为两个阶段。转炉阶段包括通过顶部喷枪将氧气吹到熔体上以使其脱碳,以及电弧炉阶段,在此期间施加电力以熔化固体材料并将熔池过热至出钢温度。

- 聚合物喷射技术 - 这是一项令人兴奋的新专利工艺,它用聚合物(包括橡胶(旧轮胎))部分替代焦炭的使用,作为替代碳喷射剂,在电弧炉炼钢中生产泡沫渣。好处包括 (i) 比电能消耗降低约 3%,(ii) 碳注入剂减少约 12%,(iii) 熔炉生产率(吨/分钟)提高 4%,(iv) 保持炉渣 FeO 水平在要求的范围内,以及 (v) 降低 NOx、CO 和 SO2 的排放水平。

采用橡胶轮胎和塑料的电弧炉

One Steel 的悉尼钢铁厂与新南威尔士大学合作开展了一项关于在电弧炉炼钢中使用橡胶轮胎优化泡沫渣的实验室测试研究,该研究已通过工厂试验开发并商业化了一个工程系统,用于电弧炉从报废轮胎中注入橡胶混合物和焦炭作为炉渣发泡剂进入电弧炉。该方法产生的好处,如炉渣的体积和泡沫增加,包括由于更长的电弧和改进的从电弧到钢的热传递而提高的电能效率,以及通过炉渣和侧壁减少的热损失。同时,使用聚合物喷射技术 (PIT) 的 EAF 钢铁制造商也有望看到产量、喷射氧消耗、耐火材料和电极消耗以及喷射系统磨损的改善。橡胶注射技术 (RIT) 已成为 One Steel 的悉尼和拉弗顿 EAF 钢厂的标准工艺,并实现了重要的里程碑,通过 40, 720 炉次的橡胶注射,减少了 13,721 吨焦炭,由于 - 替代和因FeO 控制和一致的尺寸,并使用了 1,128,486 等效乘用轮胎。旧橡胶轮胎和塑料制成的绿色钢不会产生废物或有毒烟雾。

制造工艺