炼铁技术

炼铁技术

Tecnored 工艺由巴西的“Tecnored Desenvolvimento Tecnológico S.A.”开发,基于低压移动床还原炉,可减少冷粘合、含碳、自熔和自还原球团。在典型的还原温度下,在设计独特的短高度竖炉中进行还原。该工艺生产铁水(铁水)。

Tecnored 技术已被构思和开发为“无焦”炼铁工艺,从而避免了对环境有害的焦炉的投资和运营,同时显着减少了铁水生产过程中的温室气体排放。

Tecnored 工艺结合使用热风和冷风,不需要额外的氧气。它消除了对焦炭厂、烧结厂和吨位制氧厂的需求。因此,该工艺的运行和投资成本远低于传统炼铁路线。

Tecnored 工艺在其可以加工的铁轴承和碳轴承原材料的类型方面是灵活的。该工艺能够冶炼球团或煤球,甚至两者的混合炉料,提供了使用范围广泛的替代原料的方法。该工艺生产效率高,能效高。

Tecnored工艺也被声称适用于生产铁合金,如锰铁。

发展历史

Tecnored 工艺的发展历史包括具有不同目标的不同阶段、测试各种原材料以及使用不同尺寸和概念的反应器。

在 1979 年至 1985 年期间,开展了关于在冲天炉中使用含有自还原球团的黄铁矿渣作为金属炉料的开发活动。这种自我还原的概念适用于开发新工艺。 1985 年提出了 Tecnored 炉的概念,其中包括固体燃料的侧进料器和上竖井的二次燃烧作为该技术的两个主要特征。 1985 年,Tecnored 炉的第一台原型机在巴西圣卡塔琳娜州的 Joinvile 市开始组装,在中试工厂规模上体验还原工艺。

在 1985 年至 1990 年期间,工艺开发发生在一个直径为 400 毫米的小型圆形炉中,旨在证明新炉概念的可行性,此外还建立了第一个操作和几何参数。在此开发阶段,实现了良好的连续进料和出钢(长达 24 小时连续加热),这证实了 Tecnored 熔炉概念的充分性。尽管在这一阶段取得的成果是富有表现力的,但除了经验性的开发方法之外,还需要对该过程有更好的基本理解,才能决定下一步的开发步骤。因此,针对大型中试炉的设计和施工,建立了一个非常全面的自还原球团在Tecnored炉中行为的数学模型。

在 1990 年至 1993 年期间,工艺开发是在直径为 600 毫米的较大圆形炉中进行的。这样做的目的是实现更长的活动、更高的运行稳定性、基于数学模型的几何和运行调整以及更高的后燃烧产量。在此阶段取得的成果是平稳运行稳定性、控制和维持装料进料速率、控制渣和铁水出钢程序、改进工艺的流体动力学以及密切评估热和气炉内轮廓。然而,600 毫米炉已接近其极限,以协助该技术的实验开发,因此,经过 3 年的实验,决定在直径为 1000 毫米的新中试炉中继续开发过程。此外,这一时期过程的数学模型表明,为了在更大的炉子之外实现更高的产量,为了在 Tecnored 炉子上保持合适的滚道和火焰工程,炉子的几何形状将从圆形改变到矩形截面。

在 1994 年至 1995 年期间,工艺开发是在 1000 毫米直径的圆形炉中进行的。这样做的目的是为了确认大型熔炉的几何和操作参数,此外还检查了建模所表明的圆形熔炉的增长限制。大型圆形中试炉运行过程中取得的结果证实了操作稳定性高、炉子控制好、运行时间长、铁水和渣质量好等。此外,1000 mm 直径的中试炉证实了炉子的数学模型预测尺寸不能在圆形的情况下增加,为创建模块化概念铺平了道路,即拥有一个矩形炉子,可以通过添加额外的模块来增加产量,同时保持固定的横截面。这导致决定建造一个矩形截面的 Tecnored 炉的全尺寸模块化切片。

1996 年,新炉概念的测试是使用只有一个风口的小型试验炉进行的。所取得的运行结果证实了基于使用自还原团聚体的炼铁新概念的充分性。在此基础上,构建了全尺寸的Tecnored中试炉模块化切片。

在 1997 年至 2000 年期间,进行了使用全尺寸切片的工业炉的风险消除程序和测试辅助设计。基于这种新的矩形设计,可以通过初步蜂窝炉的成功建造和测试来利用炉子的模块化。在这个阶段,全尺寸模块化切片中为期一周的连续测试运行已在 100 多个单独的测试中进行,总共运行了 1000 小时。在这 100 次试运行的开发过程中,生产了超过 1000 吨的优质铁水。铁水的质量与高炉的铁水相似。 Tecnored 工艺开发中试工厂阶段的成功完成,为新建铁厂以及采矿和钢铁厂废料回收厂的工业规模设施建设铺平了道路。

在运行过程中,试验工厂 Tecnored 炉被证明是开发这种冶金工艺的一种新颖且非常有益的方法,并且在试验工厂测试过程中确定了第一个操作设施所需的基本炉子设计参数。这些测试帮助开发了一个工业示范工厂(IDP)的建设项目,该工厂的年产能为75,000吨。

IDP 位于巴西圣保罗州的 Pindamonhangaba 市。 2008-2009年,完成了IDP的建设并获得了经营许可证。到2011年,完成了Tecnored炉外围设备和配件的改造,启动了原材料开发项目,Tecnored炉开始启动。 2012年,Tecnored熔炉开始投产,并开始在巴西帕拉州卡拉哈斯建设年产30万吨的更大工厂的可行性研究。

Tecnored 过程

Tecnored 工艺是一种炼铁技术的新方法,它使用冷结合自还原团块(球团或煤球),由铁矿石粉或含铁残渣以及石油焦粉、煤、木炭或含碳残渣制成。这些材料与助熔剂和粘合剂混合,在干燥器上凝聚和固化,生产出具有足够强度满足 Tecnored 工艺的物理和冶金要求的煤球/球团。生产的团块在被称为 Tecnored 炉的高效和独特设计的竖炉中冶炼。 Tecnored炉,由于其低烟囱高度,使用低成本的固体燃料,如绿色石油焦、煤或半焦。

该工艺的主要特点是它使用相对低成本的材料,如铁矿石或残余氧化物和煤/木炭粉(或石油焦)作为还原剂/燃料。 Tecnored 炉是该工艺的核心。

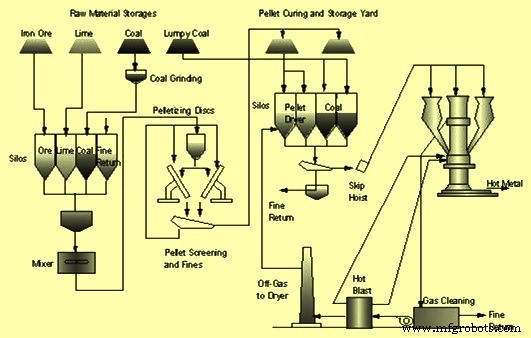

该工艺流程示意图见图1。

图1 Tecnored工艺流程示意图

该工艺包括使用水泥作为粘合剂将尺寸小于 140 目的铁矿粉、尺寸小于 200 目的焦炭粉和尺寸小于 140 目的熟石灰等熔剂造粒。在将颗粒送入 Tecnored 炉的顶部之前,颗粒在 200 摄氏度下固化和干燥。炉内压力保持在约 0.25 kg/sq cm 至 0.37 kg/sq cm 的范围内。炉料在炉内的总停留时间约为 30 分钟至 40 分钟。尺寸范围为 40 毫米至 80 毫米的固体燃料使用侧进料器在热颗粒区域下方的熔炉中进料。 1150℃左右的热风通过位于炉侧的风口吹入,为焦炭提供助燃空气。允许少量炉气流过侧进料器,用于固体燃料的干燥和预热。冷风空气在较高点吹入,以促进上轴中 CO 的二次燃烧。在使用高硫固体燃料的情况下,需要对炉气进行精心的清洁系统,以满足环境法规。产生的铁水被装入钢包车上的钢包中,该钢包可以倾斜钢包以进行除渣。铁水在钢包中脱硫,渣耙入渣罐。

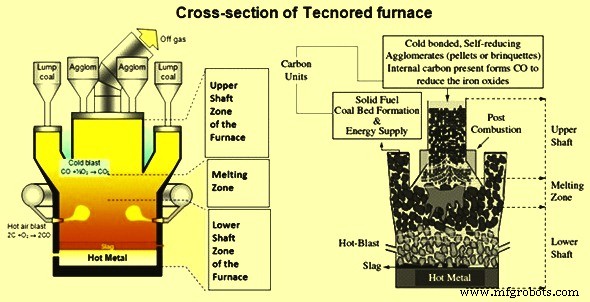

该炉具有三个区域,即(i)上竖井区、(ii)熔化区和(ii)下竖井区。

在炉体的上部竖井区域,固体燃料被装入上部竖井。防止燃料上的 Boudouard 反应 (CO2 + C =2 CO),从而节省能源。在炉子的这个区域进行后燃烧燃烧 CO,这为预热和减少装料提供能量。在颗粒内部,以下反应也以非常快的速度发生。

FexOy + yCO =xFe + yCO2

yCO2 + yC =2yCO

在熔化区,由于装料中的还原气氛,防止了再氧化。炉料在还原气氛下熔化。

在炉子的下部竖井区,装入低品位固体燃料。由于熔炉的堆垛高度较低,低品位固体燃料还可能包括废塑料和废旧轮胎。在该区域中,残余氧化铁的剩余还原以及脉石材料和燃料灰的造渣反应以液态进行。此外,还会发生金属和熔渣液滴的过热。这些过热的金属和熔渣液滴由于重力作用下沉到炉膛并在那里积聚。

该工艺使用两种不同的碳单元输入,即 (i) 还原剂和 (ii) 固体燃料,优化了工艺的灵活性。还原剂通常是煤粉,但实际上可以使用任何类型的富碳材料的细粉。它被添加到生产自还原附聚物(颗粒或团块)的混合物中。所需的煤粉量由 C/F(碳与矿石粉)比确定,通常足以通过简单地为该过程提供所需的热量来实现完全减少装料。在自还原过程中,外部CO对还原过程的作用并不显着。

块状固体燃料通过侧进料器进料(以避免上竖井中的吸热溶液损失布杜尔反应),并负责形成炭床并提供该过程所需的大部分能量。这种能量由一次鼓风 (C + O2 =CO2) 和二次鼓风形成,在二次鼓风中,上游的 CO 是由炉膛的固体燃料气化产生的,在二次鼓风中燃烧 (CO + ½O2 =CO2)。图 2 显示了 Tecnored 炉的横截面示意图,其中突出显示了这两个重要特征。

图2 Tecnored炉的横截面

由于 Tecnored 工艺中使用的两种碳单元的最终功能不同,因此这两种碳单元的规格不同,不仅在化学成分方面,而且在尺寸范围方面。固体燃料部分需要块状材料,通常大小为 40 毫米至 80 毫米,能够处理 Tecnored 工艺中固体燃料所需的物理和热需求。

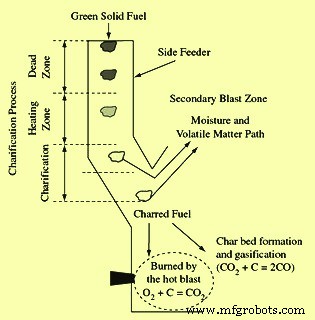

Tecnored 炉中使用的块状燃料需要在炉膛中产生渗透性,以实现液相和气相的均匀流动。因此,在过程中选择使用的固体燃料,在侧进料器的终点,在炭化过程之后(图 3),必须提供块状炭,其骨架足以支撑装料的负载,除了促进合适的 RAFT(滚道绝热火焰温度)和火焰几何形状的良好反应性。它还必须能够在炭床顶部产生所需的 CO/CO2 比率。

图3固体燃料在Tecnored炉中的炭化过程

然而,值得一提的是,由于熔炉的高容积生产率,施加到炭床的机械负荷非常小,导致熔炉的竖井高度较低。该工艺的这一特点是解释炉子能够在不使用焦炭的情况下运行并允许使用低品位固体燃料的主要原因之一。

每吨铁水的燃料比消耗量为 250 公斤煤和 310 公斤固体燃料,以生产含 3% 至 4.5% 的碳和 0.2% 至 1.0% 的硅的铁水。铁水温度一般在1380℃到1430℃之间。

制造工艺