石灰石——在钢铁工业中的加工及应用

石灰石——在钢铁工业中的加工及应用

石灰石是一种天然存在且丰富的沉积岩,由矿物方解石形式的高含量碳酸钙 (CaCO3) 组成。一些石灰石可能含有少量的碳酸镁 (MgCO3)。这些石灰岩被称为白云质石灰岩。

石灰石也是一种非常重要的工业矿物。它的化学特性使其成为一种有价值的矿物,可用于广泛的工业/制造用途。石灰石也是钢铁生产的重要原料之一。

根据定义,石灰石是一种按重量计含有至少 50% 以方解石形式存在的 CaCO3 的岩石。可能有石英(二氧化硅)、长石(铝硅酸盐)、粘土矿物、黄铁矿(硫化铁)、菱铁矿(碳酸铁)和其他与石灰石相关的矿物的小颗粒。所有石灰石都含有至少百分之几的其他材料。石灰石中的杂质包括二氧化硅 (SiO2)、氧化铝 (Al2O3)、氧化铁 (Fe2O3)、硫(硫化物或硫酸盐)、磷 (P2O5)、钾碱 (K2O) 和苏打 (Na2O)。二氧化硅和氧化铝是石灰石的主要杂质。用于炼铁的石灰石要求至少含有 85% 的碳酸钙和少量的氧化铝。同样,用于炼钢的石灰石要求含有至少 92 % 的碳酸钙和极低百分比的杂质,尤其是二氧化硅百分比。

石灰石在钢铁工业中的主要用途是(i)作为熔剂材料,以及(ii)其他用途,包括脱硫剂、生猪铸造机模具涂层、酸性水的中和、水处理、废水(污水)处理、烟气处理、污泥和污水处理。它也是合成炉渣的组成部分。石灰石通常以三种形式使用。这些是 (i) 生石灰石,它也是石灰石的天然形式,(ii) 煅烧石灰石或生石灰,或简单的石灰,和 (iii) 作为熟石灰。当石灰石用作助熔材料时,它既可以用作生石灰石,也可以用作煅烧石灰石。熟石灰一般由高钙生石灰制成,含有72%~74%的氧化钙和23%~24%的化学结合水。

石灰石加工

开采后的石灰石必须经过多次加工才能用于各种工艺。石灰石生产的基本过程是 (i) 生石灰石的采石,(ii) 通过破碎和分级制备开采的石灰石以供其使用,(iii) 生石灰石的煅烧,(iv) 通过水合进一步加工煅烧的石灰石,如果需要,生产熟石灰以供使用,以及 (v) 杂项转移、储存和处理操作。所有这些过程可能并非必须在每个工厂中都存在。

钢铁厂基本上使用三种类型的石灰石产品。它们是 (i) 生石灰石产品,(ii) 煅烧石灰石或生石灰产品,和 (iii) 熟石灰产品。下面介绍这些产品的石灰石加工工艺。

第一个过程发生在石灰石矿,开采的矿石经过破碎和筛选,以分离矿石的不同尺寸部分。在钢铁厂,在一些地方,生石灰石被进一步加工。例如烧结厂,生石灰石在锤磨机中被破碎至 – 3 毫米大小(通常在 85% 到 90% 的范围内)。

石灰石的煅烧是一种热处理工艺,用于对生石灰石进行热分解并去除其成分中的 LOI(烧失量)或二氧化碳 (CO2) 部分。煅烧过程包括在固态下进行的吸热反应。用于炼钢的优质石灰通常含有约 90% 至 95% 的 CaO。理论上,在完全煅烧过程中,100 kg CaCO3 可生产 56 kg CaO。但是,在实际操作中,它会因多种因素而有所不同。在石灰石的煅烧过程中,由于除去了 CO2,石灰 (i) 是多孔的 (ii) 具有较高的表面积, (iii) 具有高反应性,并且 (iv) 具有吸湿性。生产 1 吨生石灰需要大约 1.8 吨石灰石。

由于是吸热化学反应,石灰石的煅烧需要大量的能量输入。石灰石受热时,碳酸钙按下列方程式分解。

CaCO3 + 约 42.5 kcal 热量 =CaO + CO2

石灰石的煅烧是一个简单的单阶段烧制过程,在竖窑或回转窑中进行。它由五个过程步骤组成。这些是 (i) 从环境到颗粒表面的热传递,(ii) 从表面到反应前沿的热传导,(iii) 前沿的化学动力学,(iv) CO2 通过多孔氧化物层扩散到表面,以及 (v) ) 然后转移到环境中。石灰石被装入窑中,并在通过窑的同时被分解或煅烧。 CaCO3在810℃开始分解。

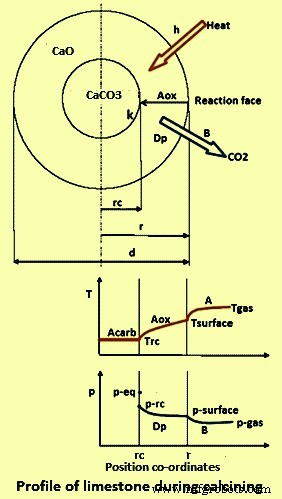

煅烧过程可以用一块部分分解的石灰石来解释,其 CO2 分压和温度曲线如图 1 所示。样品包含一个被多孔层包围的致密碳酸盐核。在温度为 Tgas 的煅烧窑中,热量通过辐射和对流(用“h”表示)传递到温度为 Tsurface 的固体表面。通过热传导 (A) 热量穿透氧化层到达反应前沿,温度为 Trc。由于反应焓比内能大很多倍,因此在反应过程中进一步流入核心的热量可以忽略不计。因此,中心温度仅略低于正面温度。一旦提供热量,就会发生化学反应常数 (k),其驱动力是 CO2 分压与平衡 (p-eq – p-f) 的偏差。释放的 CO2 通过多孔氧化物层扩散 (Dp) 到表面,最后通过对流 (B) 传递到存在 CO2 分压 p 表面的环境中。石灰的化学和物理性质受煅烧的影响,而煅烧又受石灰层的电导率、传质系数和扩散率的影响。

图1 石灰石煅烧样品剖面图

对于石灰石的完全煅烧并且没有未煅烧石灰石的残余核心,供应到石灰石表面的热量必须通过传导热传递到核心渗透是必要的。由于材料内部的气氛是纯 CO2,因此堆芯中的温度至少要在短时间内达到 900 摄氏度。石灰石表面要加热到大于 900 摄氏度,以保持所需的温度梯度,并克服石灰石表面的煅烧材料的绝缘作用。但在生产生石灰时,表面温度不能超过1100℃至1150℃,否则CaO会发生再结晶,导致反应活性降低,从而降低生石灰的熟化性能。

需要一定的停留或停留时间才能将热量从燃烧气体传递到石灰石表面,然后再从表面传递到石灰石核心。较大的石灰石块比较小的块需要更长的时间来煅烧。原则上,在较高温度下煅烧会减少所需的保留时间。然而,过高的温度不利地影响产物的反应性。不同粒度石灰石煅烧温度与所需停留时间的关系见表1。

| 表1煅烧温度与停留时间的关系 | |||

| Sl. No. | 石灰石尺寸 | 煅烧温度 | 停留时间(大约) |

| 单位 | 毫米 | 摄氏度 | 小时 |

| 1 | 50 | 1000 | 2.1 |

| 1200 | 0.7 | ||

| 2 | 100 | 1000 | 8.3 |

| 1200 | 2.9 | ||

几种不同类型的窑用于煅烧过程。这些窑可以是回转窑或竖窑。要选择的窑炉类型很大程度上取决于石灰石的特性、预期生产率、燃料成本、投资成本、可用燃料、当地条件、基础设施和其他因素。一般来说,在选择煅烧窑之前,包括实验室测试在内的所有数据都需要进行评估。

带有或不带有预热器的回转窑通常处理材料尺寸在 10 毫米到 50 毫米之间的石灰石。这种类型的窑的热平衡在某种程度上被归类为废气和通过窑壳的高损失。废气损失的典型值在 25% 左右,窑壳损失在总热量需求的 20% 左右。进入带预热器的窑炉的燃料能量只有大约 60% 用于煅烧过程。

在立式单竖窑的情况下,来自煅烧区的热量与预热区所需的热量之间存在不平衡。即使采用理想的煅烧工艺,废气的温度也可能高于 100 摄氏度。在平行流蓄热式 (PFR) 型窑的情况下,可以更好地利用煅烧区的热量并最大限度地减少损失废气中的热量,从而降低了每吨石灰的热耗。

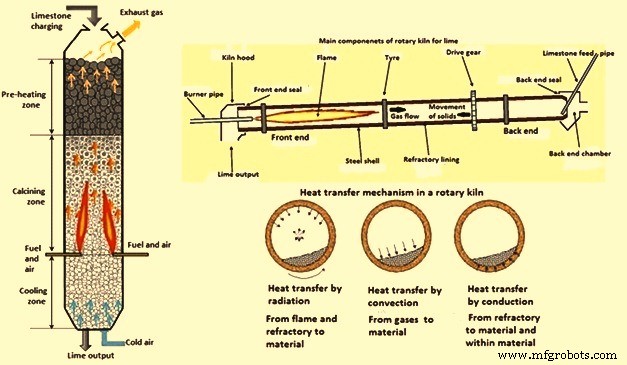

图2为立式单竖窑物料流与气流示意图,石灰回转窑的主要组成部分,回转窑传热机理如图2所示。

图2 立式单竖窑、回转窑组成及回转窑传热机构示意图

表 2 给出了石灰石煅烧常用窑的数据与重要消耗数据和典型原料尺寸的比较。

| 表2各类煅烧窑对比 | |||||

| 煅烧窑类型 | 窑容量 | 石灰石尺寸 | 具体油耗 | 具体功耗 | 备注 |

| tpd | 毫米 | 千卡/公斤 | 千瓦时/吨 | ||

| 矩形PFR窑 | 100-400 | 30-120 | 810-870 | 20 左右 | 生产高活性石灰 |

| 圆形PFR窑 | 300-800 | 30-160 | 810-870 | 20 左右 | 生产高活性石灰 |

| 细石灰窑 | 200-400 | 15-40 | 790-850 | 20 左右 | 生产高活性石灰 |

| 环形竖窑 | 200-600 | 15-200 | 910-980 | 30左右 | 废气中的二氧化碳含量高 |

| 单竖窑 | 50-300 | 10-100 | 980-1100 | 35左右 | 生产中硬石灰 |

| 带预热器的回转窑 | 300-1200 | 10-50 | 1150-1350 | 30左右 | 生产高活性石灰,产率高,含硫量低 |

| 不带预热器的长回转窑 | 300-1000 | 20-50 | 1600-1700 | 20 左右 | 高生产率、活性石灰和低硫含量 |

| 悬浮煅烧 | 300-1200 | 0.03-2 | 1300-1400 | 非常好的原料 | |

以下是影响石灰石煅烧的因素及操作参数。

窑的种类 – 有两种类型的窑用于煅烧石灰石。它们是立式竖窑或卧式回转窑。根据窑的类型,石灰石装料的大小是不同的。在立窑中,石灰石向下移动,热气体向上流过石灰石,因此石头必须足够大,以便为燃烧气体向上移动提供通道。这些窑炉通常使用尺寸从 130 毫米到 200 毫米不等的石灰石。在这些类型的窑中,温度上升必须缓慢,因此产生的停留时间很长。立窑省油,但容量有限。对于卧式窑炉,窑体旋转,使石灰石翻滚并将所有表面暴露在热气中。这些类型的窑炉的典型石灰石尺寸范围为 25 毫米至 40 毫米。用于装料窑的石灰石尺寸的均匀性对于均匀的煅烧过程非常重要。但是,从实际的角度来看,由于需要多次筛选,因此紧密的尺寸是昂贵的。小尺寸的石灰石,如 6 毫米或更小,在水平窑中含有一定比例的细粉,往往会大量倒塌,从而减少颗粒与热气体的接触。这个过程会导致曝光不均匀,从而降低生石灰的质量。在立窑中,极小尺寸的石灰石的存在堵塞了石灰石之间的空隙,干扰了气体通过,从而影响了传热,导致煅烧不均匀。此外,小的石灰石颗粒(小于 3 毫米)容易降解并产生细粉,需要除尘器去除。

石灰石的大小和级配 -在煅烧过程中,石灰石的解离通常从表面逐渐进展到石灰石内部。石灰石的尺寸越大,越难煅烧,也需要更多的时间。窑进料中广泛的粒度分布也会干扰窑内的热量分布。小石子堆积在竖窑中大石子形成的空隙之间,从而阻挡了气流和燃烧火焰和气体的流动。此外,在大范围石灰石尺寸的煅烧过程中,充分煅烧较小尺寸而不会过度煅烧的温度仅煅烧具有较大尺寸的石灰石外壳。因此,具有受限级配的石灰石,与尺寸无关,更容易煅烧。石灰石的大小也是煅烧过程中的关键因素。当石灰石进入窑炉时,它会暴露在窑炉内的热气中。热渗透率取决于石灰石的温度和周围气体的温度。此外,热量穿透石灰石需要时间。石灰石的尺寸越小,热渗透的时间就越短。如果是粉状石灰石,这个时间可能只有几分之一分钟。

石灰石的晶体结构和密度 – 石灰石的晶体结构影响煅烧速度、石灰石的内部强度以及石灰中 CaO 的结晶尺寸。较小的晶体在煅烧过程中结块,形成较大的晶体,从而引起收缩和体积减小。较高的窑温有助于团聚过程。团聚越多,最终产品的体积收缩越大。石灰石的密度与其晶体结构有些相关。晶体的形状决定了晶体之间的空隙空间,从而决定了石灰石的密度。较大的空隙使 CO2 气体在煅烧过程中易于通过,但也会导致煅烧过程中的体积减少。某些类型的石灰石由于其晶体结构而在煅烧过程中分解。这些类型的石灰石不适合煅烧。还有一些其他类型的石灰石表现相反,在煅烧过程中变得如此致密,以至于它们阻止了二氧化碳的逸出并变得无孔。同样,这些类型的石灰石不适合煅烧。

煅烧温度 – 石灰石的煅烧在 810 摄氏度左右、大气压和 100 % CO2 组成的气氛中开始。解离从外表面向内表面逐渐进行。为了分解穿透石灰石内部,需要更高的温度。温度需要进一步升高,以使石灰石核心发生解离。石灰石的尺寸越大,岩心解离所需的温度就越高,因为随着二氧化碳气体迫使其逸出,内部压力会增加。与温度保持相比,温度升高对解离速率的影响要大得多。此外,煅烧所需的理论温度约为 1,000 摄氏度。然而,实际上,窑内保持的温度要高得多(约 1350 摄氏度)。窑内的正确温度取决于石灰石的大小以及窑的类型和所用燃料的类型。窑操作员通常通过试验来确定所使用的特定尺寸和质量的石灰石的准确温度。一般来说,最好使用最低温度和最短停留时间来实现完全煅烧。较高的煅烧温度导致收缩增加和体积减小。较高的煅烧温度也会导致煅烧石灰石表面的碳化,其中存在从石头中释放的二氧化碳以及燃烧的副产物,这使得石灰无孔,因此反应性较低。

温升率 - 温度上升必须是渐进和均匀的。在使用大尺寸石灰石(100 毫米至 150 毫米)时,这一点尤为重要。当煅烧大尺寸石灰石时,石灰石需要在过程中保持多孔。随着温度的升高,石灰石的外层被加热到解离温度,二氧化碳在此温度下逸出石灰石,留下使石灰多孔的毛细通道。随着气体逸出,石灰石的体积缩小了 40%。这种体积收缩限制了气体从石灰石中心通过,防止任何额外的二氧化碳气体逸出。停留时间过长有利于 CaO 和 CO2 在 1350 摄氏度以上的温度下结合回 CaCO3(碳酸化)。如果温度上升非常快,石灰石块的外层会非常快速地煅烧。随着温度的升高,石灰石块的表面收缩,二氧化碳逸出产生的孔隙被关闭。这会在石灰石内产生增加的内部压力。由于气体无法逸出,它会导致石灰石爆炸和分解。这会导致产生不需要的细粉,从而降低生石灰的质量。

煅烧时间 – 值得注意的是,无论石灰石的类型和质量如何,较高的燃烧温度和较长的煅烧时间都会产生较难燃烧的生石灰,具有高收缩率、高密度、低孔隙率和低化学反应性。相反的情况发生在较低的燃烧温度和较短的煅烧时间,从而生产出具有低收缩率和密度以及高孔隙率的理想的、软燃烧的高活性石灰。小石头和大石头的煅烧在它们的相对加热和煅烧时间方面与厚度的平方(或不规则形状石头的平均直径)成正比。在窑中的停留时间取决于石灰石的大小以及煅烧温度。石灰石的大小是煅烧最关键的因素。当石灰石进入窑炉时,它会暴露在窑炉内的热气体中。热渗透率取决于石灰石的温度和温度的差异。气体的温度。除了这个温差之外,热量渗透石灰石需要时间。石灰石的尺寸越小,热量渗透的时间越短。如果是粉状石灰石,这个时间可以减少小于 1 分钟。如果停留时间太短,石灰岩的核心仍然未煅烧,而外表面被煅烧。如果停留时间太长,则石灰石块的表面收缩,二氧化碳气体逸出产生的孔隙关闭,形成不透水的表面。这种类型的石灰称为硬烧或死烧石灰。这种石灰具有非常低的反应性并且不能很好地熟化。此外,更长的保留时间意味着更少的产量和更高的生产成本。

窑内CO2浓度 – 窑内气氛中的 CO2 浓度随着其在煅烧过程中从石灰石中的释放而增加。为进行适当的煅烧,应连续去除 CO2。如果不去除 CO2,则高 CO2 浓度和高煅烧温度的组合会导致煅烧石灰石块碳化,并将 CaO 转化回 CaCO3。此外,CO2还与石灰石杂质发生反应。

化学反应性 – 孔隙率、密度和孔径分布之间存在相互关系。这些因素对生石灰的这些标准可测量特性(例如反应性、可用石灰以及粒度分布和表面积)产生重大影响。已经注意到,在 950 摄氏度到 1070 摄氏度的煅烧温度范围内,1 到 4 小时的保留时间对孔隙率、表面积或反应性的影响很小或没有影响,并且生石灰的堆积密度保持不变.过高的煅烧温度和长时间的煅烧会导致石灰石难以燃烧,从而导致生产的石灰反应性低。

收缩特性 – 考虑烧失量 (LOI) 后,可以根据石灰石和石灰的密度计算生石灰的收缩率。计算公式为 S =100*{[100/Ds-(100-L)/Dl]/100*Ds} 其中 S 为收缩率,Ds 为石灰石的密度,以克/立方厘米为单位,Dl 为生石灰的密度,单位为克/立方厘米,L 是石灰石的烧失量百分比。石灰石的收缩对窑中石灰石装料的堆积密度有很大影响。收缩率越高,石灰石装料中的空隙就越小。这会导致石灰石在窑内堆积,导致窑床内的压降很高,从而影响从窑中排出的烟气。

燃料的质量和类型 – 燃料的质量和类型对窑的效率和生产的石灰质量有重大影响。木材、木炭和煤等固体原油燃料从很早就开始使用。煤粉、发生炉煤气、天然气和燃料油用于窑炉。天然气是最方便的燃料,而生产煤气是最麻烦的。燃料的最终选择还取决于环境因素,因为某些燃料更容易通过有害排放物污染环境。通常,立式窑使用石油或天然气作为燃料,而卧式回转窑使用煤。然而,任何一种类型的窑炉都可以使用这些燃料中的任何一种。石油和煤都含有一定百分比的硫化合物,其含量从 0.5% 到 3% 不等。硫通常在适当的温度下与 CaO 结合生成硫化钙或硫酸钙。这通常发生在煅烧材料的表面,使材料无孔,从而降低其反应性。此外,煤中高比例的灰分会导致回转窑内的耐火材料堆积,从而干扰窑内石灰石装料的流动。窑炉必须定期冷却并手动清除堆积的灰烬,这是一项非常繁琐且成本高昂的操作。天然气是最清洁的燃料,主要用于立窑。

石灰石的第三种加工包括生产熟石灰,熟石灰是通过用足够的水处理生石灰以满足其对水的化学亲和力,从而将氧化物转化为氢氧化物而获得的干粉。熟石灰有时也称为熟石灰。对于烟气脱硫,熟石灰的特性要求提高平均细度、更大的表面积和更大的孔隙体积。水合反应在化学上很简单,但它是强烈放热的,产生的热量约为 276 kcal/kg CaO。反应如下。

CaO + H2O =Ca(OH)2 + 热量

为便于比较,1000吨高钙生石灰水化放出的热量相当于35吨煤的总热值。术语水合和熟化经常互换使用。但是,有一个明确而明显的区别。水合通常被定义为一个过程,其中大约化学计量的水和石灰反应形成一种产品,水合物,它是一种干粉。它含有少于 1% 的游离水分,并以粉末形式处理。另一方面,熟化被定义为石灰与过量的水反应形成石灰浆并作为液体处理的过程。

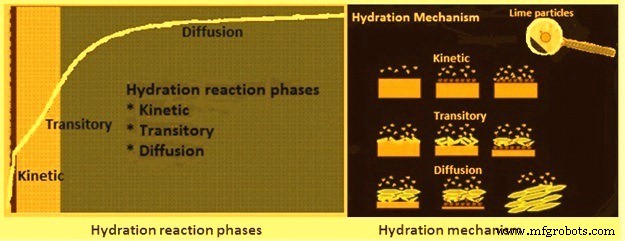

快速水合容易产生更细的颗粒,因为水合物晶体结块的机会较小。然而,最快速的反应不一定是最好的条件。原则上,典型的高活性石灰反应在三个不同阶段发展(图 3)。这些阶段被称为 (i) 动力学、(ii) 过渡和 (iii) 扩散。动力学阶段通常很短(少于 10 秒),并显示出急剧的温度升高,可高达温度总升高的 50%。过渡阶段的长度(通常少于一分钟)会因进水器的石灰块的大小而改变。它显示了温度升高的明显弯曲。在扩散阶段,温度再次急剧上升,直至迅速变平,表明反应结束。

图3水合反应阶段和水合机理

水合机理也如图 3 所示。石灰颗粒的水合机理表明,在与水初次接触后,由于石灰和水之间的接触畅通无阻,反应会在几秒钟内非常强烈地开始。在表面生成第一层部分熟石灰后,它对下面的生石灰层起到屏蔽作用,因为它倾向于留在颗粒表面附近。因此,部分熟石灰层延迟了水的渗透。当 Ca(OH)2 晶体逐渐形成最终形状时,它们开始分离。这提高了水的渗透性,从而恢复了反应趋势。另一个重要的因素是反应的发展是生石灰块大小的函数。

石灰石和石灰在钢铁厂的应用

在通过高炉 (BF) 路线生产铁的过程中,石灰石要么在烧结过程中添加,要么作为高炉的直接进料添加。通常在炼铁过程中添加石灰石以获得中性或微碱性高炉渣。通过烧结添加石灰石是更优选的途径,因为石灰石中的二氧化碳在烧结过程中被排出。在烧结的情况下,石灰石在混合到烧结混合物中之前在锤式破碎机中被破碎到 -3 毫米(在 85 % 到 90 % 的范围内)。如果直接向高炉进料,则使用 10 毫米至 40 毫米大小的石灰石块。

在通过烧结添加石灰石的情况下,现在也直接使用煅烧石灰石(石灰)。在烧结过程中使用生石灰具有以下优点:(i) 改善烧结混合物的结合特性,(ii) 提高烧结机的生产率,(iii) 提高烧结体强度,以及 (iv)具有相关优势的废气量。

用于烧结目的的石灰石中二氧化硅(SiO2)含量高是优选的,因为SiO2抵消了高炉中氧化铝(Al2O3)的影响。

石灰石的第二个主要用途是炼钢。它用于将炉渣碱度 (CaO/SiO2) 保持在 3 左右。在炼钢中,石灰石以煅烧形式使用。为了用于炼钢,石灰石中的 SiO2(由于其酸性)含量非常低,优选低于 1%。此外,石灰的反应性非常好,因为炼钢过程是一个非常快的过程,因此可用时间较短。整个炼钢过程不到20分钟即可完成。

石灰的次要用途(煅烧或水合)包括脱硫剂、生猪铸机模具涂层、酸性水的中和、水处理、废水(流出物)处理、烟气处理、污泥和污水处理等。有时也作为合成渣的成分添加。

制造工艺