白云石——在钢铁工业中的加工及应用

白云石——在钢铁工业中的加工及应用

白云石是一种无水碳酸盐矿物。它是钙和镁的双碳酸盐(CaCO3.MgCO3)。是生产钢铁的重要原料之一。

白云石理论上含有 54.35% 的 CaCO3 和 45.65% 的 MgCO3 或 30.41% 的 CaO、21.86% 的 MgO 和 47.73% 的 CO2。然而,在自然界中,白云石不能以这种确切的比例获得。因此,一般将MgCO3含量在40%~45%之间的岩石称为白云石。

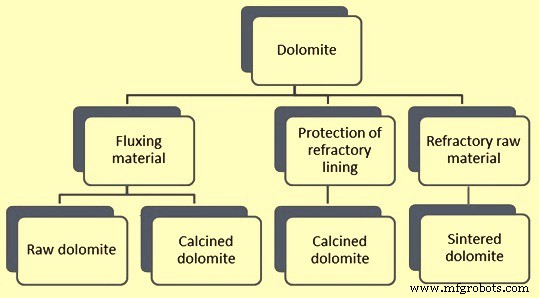

白云石在钢铁工业中的主要用途是(i)作为熔剂材料(ii)用于保护耐火衬里,以及(iii)作为耐火原料。白云石在钢铁工业中通常以三种形式使用。它们是 (i) 生白云石,它也是白云石的天然形态,(ii) 煅烧白云石,和 (iii) 烧结白云石。当白云石用作助熔材料时,它可以用作生白云石或煅烧白云石。白云石用作耐火材料保护时,以煅烧形式使用,白云石用作耐火原料时,以烧结白云石形式使用。白云石在钢铁工业中的用途及形态见图1。

图1白云石在钢铁工业中的用途及形态

白云石加工

白云石开采后必须经过多次加工才能用于各种工艺。白云石生产的基本过程是(i)原白云石的采石,(ii)通过破碎和分级制备开采的白云石以供其使用,(iii)原白云石的煅烧,(iv)通过水合进一步加工煅烧白云石,根据需要生产水合白云石,(v) 烧结白云石以用作耐火材料,以及 (vi) 各种转移、储存和处理操作。所有这些过程可能并非必须在每个工厂中都存在。

基本上三种类型的白云石产品用于炼铁和炼钢过程。它们是 (i) 生白云石产品,(ii) 煅烧白云石产品,和 (iii) 烧结白云石产品。下面介绍这些产品的白云石加工工艺。

第一个过程发生在白云石矿,开采的矿石经过破碎和筛选,以分离矿石的不同尺寸部分。在钢铁厂,在一些地方,原料白云石被进一步加工。例如烧结厂,原料白云石在锤磨机中被破碎至 – 3 毫米大小(通常在 85 % 到 90 % 的范围内)。

白云石的煅烧是一种热处理过程,用于对原料白云石进行热分解并去除其成分中的LOI(烧失量)或二氧化碳(CO2)部分。煅烧过程是吸热反应,并在固态下进行。优质白云石一般含有约 40% 至 43% 的 MgCO3 和约 57% 至 60% 的 CaCO3。生产一吨煅烧白云石需要大约 2 吨生白云石。由于在煅烧过程中,CO2 从原料白云石中脱除,因此煅烧后的白云石 (i) 是多孔的 (ii) 具有较高的表面积,(iii) 具有高反应性,并且 (iv) 具有吸湿性。

原料白云石加热后,白云石中的碳酸盐按下列方程式分解。

CaCO3.MgCO3 + 约725大卡热量 =CaO.MgO +2 CO2

原料白云石的煅烧是在竖窑或回转窑中进行的简单的单阶段烧制过程。将生白云石装入窑中,并在通过窑的同时分两步分解或煅烧。在第一步中,CO2 开始从白云石的 MgCO3 组分中释放出来,而在第二步中,CO2 开始从白云石的 CaCO3 组分中释放出来。分解温度取决于工艺气氛中CO2的分压。

白云石分解分两个阶段进行。第一阶段在 550 摄氏度左右开始,此时 MgCO3 开始分解,第二阶段在 810 摄氏度左右开始,此时 CaCO3 开始分解。煅烧过程的两个阶段由以下方程表示。

第 1 阶段 – CaCO3.MgCO3 =CaCO3。 MgO + CO2(在550℃到700℃的温度范围内)

第 2 阶段 – CaCO3.MgO =CaO.MgO + CO2(在 810 摄氏度到 900 摄氏度的温度范围内)

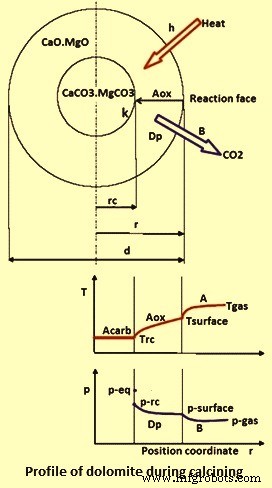

煅烧过程可以用一块部分分解的白云石来解释,其 CO2 分压和温度分布如图 2 所示。样品包含一个被多孔层包围的致密碳酸盐核。在温度为 Tgas 的煅烧窑中,热量通过辐射和对流(用“h”表示)传递到温度为 Tsurface 的固体表面。通过热传导 (A) 热量穿透氧化层到达反应前沿,温度为 Trc。由于反应焓比内能大很多倍,因此在反应过程中进一步流入核心的热量可以忽略不计。因此,中心温度仅略低于正面温度。一旦提供热量,就会发生化学反应常数 (k),其驱动力是 CO2 分压与平衡 (p-eq – p-f) 的偏差。释放的 CO2 通过多孔氧化物层扩散 (Dp) 到表面,最后通过对流 (B) 传递到存在 CO2 分压 p 表面的环境中。煅烧白云石的化学和物理性质受煅烧的影响,煅烧又受煅烧白云岩层的电导率、传质系数和扩散系数的影响。

图2白云石样品煅烧剖面图

对于白云石的完全煅烧和没有未煅烧白云石的残余核心,供应到生白云石表面的热量必须通过传导热传递到核心渗透是必要的。由于材料内部的气氛是纯 CO2,因此堆芯中的温度至少要在短时间内达到 900 摄氏度。将生白云石表面加热到大于 900 摄氏度,以保持所需的温度梯度,并克服白云石表面煅烧材料的绝缘作用。但在生产煅烧白云石时,表面温度不得超过1100~1150℃,否则CaO会发生再结晶,导致反应活性降低,从而降低煅烧产品的熟化性能。

需要一定的保留或停留时间才能将热量从燃烧气体传递到原料白云石的表面,然后从表面传递到原料白云石的核心。较大块的未加工白云石比较小块需要更长的煅烧时间。原则上,在较高温度下煅烧会减少所需的保留时间。然而,过高的温度不利地影响产物的反应性。不同粒度白云石原料煅烧温度与保留时间的关系见表1。

| 表1煅烧温度与停留时间的关系 | |||

| Sl. No. | 原白云石尺寸 | 煅烧温度 | 停留时间(大约) |

| 单位 | 毫米 | 摄氏度 | 小时 |

| 1 | 50 | 1000 | 2.2 |

| 1200 | 0.75 | ||

| 2 | 100 | 1000 | 8.5 |

| 1200 | 3 | ||

几种不同类型的窑用于煅烧过程。这些窑可以是回转窑或竖窑。要选择的窑炉类型很大程度上取决于原料白云石的特性、预期生产率、燃料成本、投资成本、可用燃料、当地条件、基础设施和其他因素。一般来说,在选择煅烧窑之前,包括实验室测试在内的所有数据都需要进行评估。

带或不带预热器的回转窑通常处理原料尺寸在 10 毫米至 50 毫米之间的白云石原料。这类窑的热平衡按废气和窑壳的高损失分类。废气损失的典型值在 25% 左右,窑壳损失在总热量需求的 20% 左右。进入带预热器的窑炉的燃料能量只有大约 60% 用于煅烧过程。

在单立式竖窑的情况下,来自煅烧区的热量与预热区所需的热量之间存在不平衡。即使采用理想的煅烧工艺,废气的温度也可能高于 100 摄氏度。在平行流蓄热式 (PFR) 型窑的情况下,可以更好地利用煅烧区的热量并最大限度地减少损失废气中的热量,从而降低了每吨煅烧白云石的热耗。

白云石煅烧典型窑炉数据与重要消耗数据和典型原料尺寸对比见表2。

| 表2各类煅烧窑对比 | ||||

| 煅烧窑类型 | 窑容量 | 石灰石尺寸 | 具体油耗 | 具体功耗 |

| tpd | 毫米 | 千卡/公斤 | 千瓦时/吨 | |

| 矩形PFR窑 | 100-400 | 30-120 | 810-870 | 20左右 |

| 圆形PFR窑 | 300-800 | 30-160 | 810-870 | 20左右 |

| 环形竖窑 | 200-600 | 15-200 | 910-980 | 30左右 |

| 单竖窑 | 50-300 | 10-100 | 980-1100 | 35左右 |

| 带预热器的回转窑 | 300-1200 | 10-50 | 1150-1350 | 30左右 |

| 无预热器的长回转窑 | 300-1000 | 10-50 | 1600-1700 | 20左右 |

白云石的第三类加工包括白云石的烧结。该过程有时也称为原料白云石的焙烧。烧结白云石用于制造耐火制品。烧结白云石也称为死烧白云石,它是通过在高于 1650 摄氏度,优选超过 1800 摄氏度的温度下加热原料白云石制成的。烧结原料白云石的目的是实现最大体积比密度大、抗水化性强。

生产烧结白云石的最常见工艺是竖窑或回转窑中的单级烧制工艺。将生白云石装入窑中,在穿过窑的过程中,它分两步分解。第一步中,CO2 从白云石的 MgCO3 组分中从 550 摄氏度左右开始释放,第二步中,CaCO3 组分在 810 摄氏度左右分解。完全煅烧后,煅烧后的白云石进一步加热到烧结温度.在此温度下,已煅烧材料的孔隙率降低,导致产品的体积比密度增加,这对于耐火材料应用至关重要。表3给出了典型的消耗数据以及一些基本的窑饲料原料白云石尺寸。

| 表3 白云石烧结典型参数 | ||||

| Sl. No. | 参数 | 单位 | 高温立窑 | 回转窑 |

| 1 | 热能 | 千卡/公斤 | 约1200 | 2400 左右 |

| 2 | 电能 | 千瓦时/吨 | 65左右 | 65左右 |

| 3 | 原料进料尺寸 | 毫米 | 10-50 | 5-50 |

烧结过程的性能在很大程度上取决于原料白云石的可烧结性,而原料白云石的可烧结性又受特定结构特征的影响,例如化学成分、纯度、均匀性、起源、成因、孔隙率和晶体结构。此外,用于燃烧过程的燃料(如固体燃料的灰分)会对最终产品的质量产生重大影响。在高纯度白云石原料的情况下,通常只有与固体燃料结合使用,燃料杂质充当“烧结助剂”,才能获得令人满意的产品质量。未加工的白云石特性会对产品质量产生负面影响,导致体积比密度低且不均匀或抗水化性差。这些参数之一可能会限制在耐火工业中的应用,特别是如果要生产高质量的耐火砖。用改进的窑炉操作来纠正这些影响几乎是不可能的。

用于白云石烧结的立窑以煅烧白云石型煤为原料。它采用逆流技术,由一个圆柱形钢壳组成,高 10 m,内衬基本耐火材料。煅烧后的白云石型煤通过位于窑顶部的进料斗进入窑。在通过上窑段预热区时,由于与上游高温窑气的密切接触,白云石型球从环境温度加热到接近烧结温度。

单竖窑可以设计成在烧结白云石生产碱性耐火材料的最低比热消耗下,窑温远高于 2000 摄氏度。这是通过 (i) 使用逆流原理实现的,(ii) 特定的径向多燃烧器系统,(iii) 连续运行的卸料台,以及 (iv) 窑炉卸料区的集成产品冷却系统.

高温立窑既能完全满足质量标准,又能满足低生产成本的苛刻要求。即使在容量减少的情况下,窑的概念也能实现稳定的运行。窑炉通常采用紧凑型设计,可提供所需的可靠性能并确保窑炉连续平稳运行。产品相当短的停留时间与最佳的窑炉气氛暴露相结合,解释了与高比生产率相比的小窑炉尺寸。可以轻松调整各种操作参数和定义的温度曲线,从而为窑炉操作提供高度灵活性。这些特点与低比热消耗以及低运营和投资成本相结合。

白云石在炼铁炼钢过程中的应用

在通过高炉 (BF) 路线生产铁的过程中,白云石要么在烧结过程中添加,要么作为高炉的直接进料添加。生白云石通常用于这种添加。在炼铁过程中添加白云石,以获得高炉渣中所需的 MgO 百分比。通过烧结添加白云石是更优选的途径,因为白云石的 CO2 在烧结过程中被驱除。在烧结的情况下,白云石在锤式破碎机中破碎至 -3 毫米(在 85 % 到 90 % 的范围内),然后将其混合到烧结混合物中。直接送入高炉时,使用块状白云石(10-30mm)。

在通过烧结添加白云石的情况下,现在也直接使用煅烧白云石。在烧结过程中使用煅烧白云石具有以下优点:(i) 改善烧结混合物的结合特性,(ii) 提高烧结机的生产率,(iii) 提高烧结体强度,以及 (iv)具有相关优势的废气量。

用于烧结目的的白云石中二氧化硅(SiO2)含量高是优选的,因为SiO2抵消了高炉中氧化铝(Al2O3)的影响。

在通过回转窑工艺生产直接还原铁 (DRI) 时,白云石用作脱硫剂。原料白云石使用的粒度范围为4毫米至8毫米。

白云石的第二个主要用途是炼钢。在炼钢中,白云石既用作助熔材料,也用作耐火材料。为了用于炼钢,白云石中的 SiO2(由于其酸性)含量非常低,优选低于 1%。当它用作助熔材料时,它以煅烧形式使用。作为助熔材料,它具有双重作用。在其第一个作用中,它是一些石灰 (CaO) 的来源,从而减少了煅烧石灰的消耗。但煅烧白云石的第二个作用是更重要的作用。在这个角色中,它用于保护炼钢容器的镁碳衬里。这是通过制造在炼钢温度下MgO过饱和的炼钢渣来完成的。

如今,溅渣技术被广泛用于提高 BOF(碱性氧气炉)容器的内衬寿命。在该技术中,将煅烧白云石添加到待溅到 BOF 容器上的残留液渣中。这样做是为了提高炉渣的粘度,使其具有更好的粘附性,同时也提高炉渣的耐火度。

煅烧白云石也越来越多地用作钢包冶金过程中通常添加的合成渣的一部分。这样做是为了保护钢包内衬,尤其是渣线处。

白云石用作耐火材料时,以烧结白云石的形式使用。烧结白云石在炼钢中用于生产焦油白云石砖、沥青浸渍白云石砖或树脂结合的白云石砖,用于 BOF 容器、AOD(氩氧脱碳)容器的衬里,以及较小程度的电弧炉。这些砖也用于钢包的内衬。

白云石基不定形耐火材料(例如喷补混合物)也用于维护炼钢炉的耐火材料。喷补通常在耐火衬里磨损严重的区域进行。这些耐火材料还用于在电弧炉中形成炉膛和炉床,并定期对其进行维护。这些区域的维护通常使用高铁烧结白云石进行,该白云石在两次加热之间使用纺纱机频繁施用。机器下降到熔炉中,并在两次加热之间的几分钟内应用数吨修整材料。这种快速、低成本的解决方案尤其适用于耐火材料快速磨损的熔炉部分。

制造工艺