了解喷煤高炉炼铁

通过喷煤了解高炉炼铁

高炉喷煤(BF)最初是由高油价推动的,但现在喷煤(PCI)的使用已成为高炉操作的标准做法,因为它满足了降低原材料成本、减少污染的要求也满足了延长老化焦炉寿命的需要。将粉煤注入高炉导致 (i) 提高高炉的生产率,即高炉每天生产的铁水 (HM) 量,(ii) 减少更昂贵的炼焦煤的消耗通过用更便宜的软焦煤或动力煤代替焦炭,(iii) 有助于保持熔炉稳定性,(iv) 提高 HM 质量的一致性并降低其硅 (Si) 含量,以及 (v) 减少温室气体排放。除了这些优点之外,事实证明,在高炉中使用 PCI 是炉子操作员手中的一种强大工具,与从顶部调节炉料装料相比,它可以更快地调整炉子的热条件。

煤粉在高炉的运行中基本上有两个作用。它不仅提供还原铁矿石所需的部分热量,还提供部分还原气体。为了了解高炉中通过喷射煤粉产生的 HM,有必要了解高炉内部发生的情况以及化学反应和炉内渗透性的重要性以及原材料如何影响该参数。

BF 本质上是一个逆流移动床炉,其中有固体(铁矿石、焦炭和熔剂),然后是熔融液体,沿着竖井向下移动。煤粉和富含氧气 (O2) 的热空气喷射在其底部附近的风口处喷射。各种反应生成的气体沿炉身向上移动,铁矿石在下降过程中被还原。

BF 装料包括 (i) 含铁原材料(铁矿石块、球团和烧结矿)和熔剂(石灰石、白云石和石英),以及 (ii) 焦炭。这些装料在炉顶交替装料。装料后的物料通过出炉气体进行干燥和预热。

当装料沿着炉子向下移动时,它被加热,在大约 500 摄氏度的温度下,矿石开始被上升气体中的一氧化碳 (CO) 和氢气 (H2) 间接还原。铁的高级氧化物向氧化铁 (FeO) 的转变开始于该区域。随着装料进一步下降并被加热到大约 900 摄氏度至 950 摄氏度的温度水平,会发生氧化铁被固体焦炭直接还原。矿石被 CO 和 H2 还原,形成的二氧化碳 (CO2) 立即被焦炭还原为 CO。净效应是焦炭对矿石的还原。焦炭对CO2的反应性是一个重要参数,因为它决定了从间接还原到直接还原转变的温度范围。

在炉子的下方有一个区域,称为内聚区。在这里,炉渣在 1100 摄氏度左右开始形成。最初它相对粘稠,并包围氧化铁颗粒,防止进一步还原。随着温度升高到大约 1400 摄氏度到 1450 摄氏度的水平,它会熔化并继续还原。该区域在负荷渗透率方面至关重要。

BF 中的下一个区域称为流体或活性焦炭区。在该区域内,温度升至 1500 摄氏度左右,铁矿石和矿渣的熔化过程仍在继续。该区域有大量运动,焦炭从该区域进入滚道。滚道是高炉中最热的部分,温度最高可达 2200 摄氏度。它是通过风口将热空气喷射到熔炉中时形成的。煤粉与热空气一起直接喷入滚道。煤和焦炭发生燃烧和气化,产生还原性气体(CO 和 H2)和熔化铁矿石和矿渣所需的热量,并驱动吸热反应。

热空气鼓风富含氧气 (O2),以保持所需的火焰温度并提高燃烧效率。高炉有许多风口(风口的数量取决于炉膛直径),每个风口都有自己的滚道,围绕其外围对称布置。每个滚道的深度通常在 1 米 (m) 到 2 m 的范围内,具体取决于热风的动能。

未燃烧的材料离开滚道并沿炉子向上移动到炉腹和轴区域。熔融金属和炉渣通过“死人”(停滞的焦炭床)到达熔炉的炉膛,在那里它们被收集并通过出铁口定期排出。然后从液态铁中撇去炉渣。有些熔炉有单独的渣和铁出铁口。原料可能需要大约 6 小时 (h) 到 8 小时才能下降到熔炉的炉膛,尽管焦炭可以在死炉内停留数天甚至数周。被称为 HM 的液态铁被运送到炼钢设施。炼钢对HM的质量要求是一致的HM质量和尽可能高的温度。

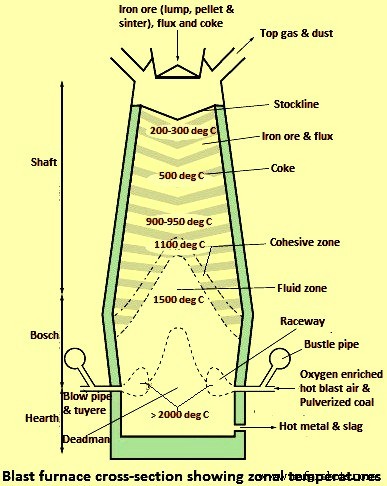

离开炉顶的热气称为炉顶高炉气。它被冷却、清洁并在钢铁厂用作燃料气体,其主要部分用于热风炉加热。图1显示了一个BF的横截面,表示不同的区域以及它们的温度。

图 1 BF 横截面显示不同区域及其温度

高炉中的化学反应

BF 可视为逆流热质交换炉,因为热量从上升的气体传递到 BF 炉料,而 O2 从下降的炉料传递到气体。反应的逆流性质使整个过程成为一个非常有效的过程。 BF 内发生的化学反应性质复杂。这里描述了炉内发生的主要反应。

主要的化学反应是将铁矿石装料还原为金属铁。这仅仅意味着通过一系列称为气体还原或间接还原的化学反应从矿石中的氧化铁中去除 O2。这些反应如下所示。

3Fe2O3 + CO =2Fe3O4 + CO2(500℃左右开始)

3Fe2O3 + H2 =2Fe3O4 + H2O

Fe3O4 + CO =3FeO + CO2(发生在600℃到900℃的温度范围内)

Fe3O4 + H2 =3FeO + H2O

FeO + CO =Fe + CO2(发生在900℃到1100℃的温度范围内)

FeO + H2 =Fe + H2O

上述反应放热并产生热量。在氧化铁进行这些反应的同时,它们也开始软化和熔化。在流体区附近的高温下,焦炭中的碳 (C) 还原 Fe2O 生成铁 (Fe) 和 CO。这种称为“直接还原”的反应是高度吸热的,驱动它的热量由热管道气体中所含的比热。

FeO + C =Fe + CO

煤和焦炭的燃烧和气化产生还原气体(CO 和 H2),这些气体沿炉膛向上流动。煤和焦炭进入滚道后被热风引燃,立即按下列反应燃烧,产生CO2和热量。

C + O2 =CO2

由于该反应是在高温下在过量 C 存在下进行的,因此 CO2 通过以下“布杜尔或溶液损失反应”被还原为 CO,这是一种吸热反应。

CO2 + C =2CO

此外,燃烧过程中产生的水蒸气(H2O)通过以下反应被还原,这又是一个吸热反应。

H2O + C =CO + H2

注入含氢气的煤可增加间接还原。 H2 是比 C 更有效的还原气体(直接还原)。 H2 再生反应 (H2O + C =CO + H2) 比 CO 再生 (Boudouard 反应) 吸热更少,进行得更快。 BF 向上移动气体中较高的 H2 含量促进了较高的铁矿石还原率,因此提高了 BF 的生产率。然而,较高的H2浓度也会导致炉身内的焦炭粉含量较高。

石灰石和白云石在熔炉中下降并在经过以下煅烧反应时保持固体状态。

CaCO3 =CaO + CO2

(Ca,Mg)CO3 =(Ca,Mg)O + CO2

这些反应是吸热的,在 870 摄氏度左右开始。CaO(氧化钙)和 MgO(氧化镁)有助于从矿石中去除硫 (S) 和酸性杂质,从而形成液态矿渣。它还可以帮助去除焦炭和煤中释放的S。

流程问题

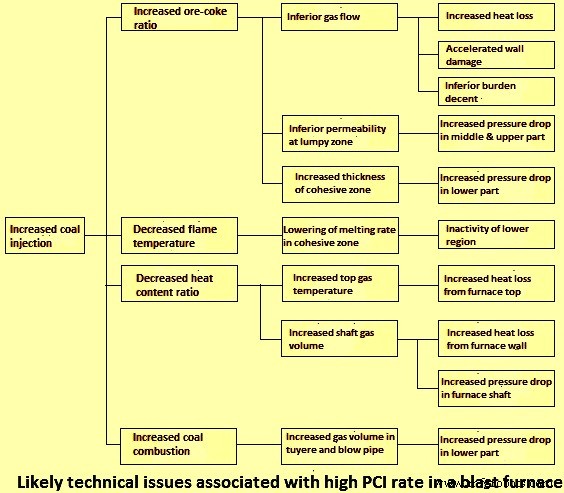

BF 的稳定运行取决于向上移动的气流的均匀分布以及 HM 和炉渣畅通无阻地流向 BF 炉膛。因此,维持熔炉的渗透性对于稳定的熔炉操作和高炉生产率很重要。与增加注煤速率相关的大多数技术问题是对渗透性要求的响应。图 2 显示了与高 PCI 率基本相关的一些问题。

图 2 与 BF 中高 PCI 率相关的技术问题

炉内的渗透率受矿石、焦炭和煤的性质影响。这些材料产生的细粉会积聚,从而阻塞气体和液体的流动。例如,来自煤和焦炭粉的未燃烧焦炭可以积聚在鸟巢中,即在滚道和死角之间相对紧凑的区域,以及粘性区域的底部周围。这会导致气流波动和运行不稳定。外围气流会导致炉壁上的热负荷增加,特别是在炉子的下部。这会缩短炉内耐火衬里的使用寿命,从而加速对早期大修的需求。

BF 工艺的效率取决于从矿石中去除 O2 的速率。气体从矿石中去除的 O2 越多,该过程的效率就越高。因此,气体与矿石原料之间的密切接触很重要。为了优化这种接触,矿层的渗透率应尽可能高。流经矿料的气体与从矿料中脱除的O2量之比也应保持平衡。

矿层的渗透率很大程度上取决于其中的细粉(小于 5 毫米)的数量。大多数细粉通常由烧结矿产生,如果它存在于装料中,或者来自块矿。细粉有两种来源,一种是 (i) 构成铁矿石装料的一部分,另一种是由矿石配料材料在运输和装料过程中以及在炉身内降解产生的。

因此,在将细粉装入高炉之前,筛选配料以去除细粉非常重要。不同材料的优选尺寸通常为烧结矿的 5 毫米至 30 毫米、球团矿的 8 毫米至 16 毫米和铁矿石块矿的 10 毫米至 30 毫米。目前以高 PCI 率运行的大多数高炉使用的预选矿料占很大比例,包括 80% 以上的烧结矿和/或球团矿。

在矿石原料在运输和装料过程中以及在炉身内因降解而产生细粉的情况下,控制原料的降解特性很重要。有标准的试验来确定铁料对冲击和磨损物理降解的抵抗力,以及测量低温还原过程中的崩解性。

优选还原性高的矿料。有一些标准方法可用于确定构成矿石原料的材料的还原性。不幸的是,提高还原性会增加矿石材料的降解和崩解。较低的二氧化硅(SiO2)和氧化钙(CaO)含量以及较高的碱含量会增加还原性,但也会增加崩解性。

一旦装载材料开始软化和熔化,气流的渗透性就会降低。因此,重要的是,装载材料在相对较高的温度下开始熔化,这样当它们仍然在竖井中的高处时,它们不会减慢气流。还需要从固态到液态的快速转变。熔化性能由熔渣成分决定。球团矿和块矿的熔化通常在 1000 到 1100 摄氏度的温度范围内开始,而碱性烧结矿在更高的温度下开始熔化。

此外,为了确保高炉的稳定运行,炉料的质量应保持一致。此外,它要以高生产率的方式分配到BF中。

可乐在高炉中具有三个主要功能。它们是 (i) 化学的,(ii) 热的,和 (iii) 物理的。由于其化学功能,它起到还原剂的作用。它的燃烧提供气体来还原氧化铁和其他氧化物,例如二氧化硅 (SiO2)。它还为 HM 的渗碳提供 C。由于其热功能,焦炭在滚道中燃烧,为熔化铁和炉渣提供热源,并驱动吸热过程。由于其物理功能,焦炭为可渗透基质上的铁负载提供支撑,气体、液态铁和炉渣可以通过该基质流动。

煤炭对前两个功能有贡献,但对第三个“物理”功能没有贡献。在此,焦炭必须确保熔炉气体在粘合区上方、粘合区内的区域以及炉膛和炉床区域中的气体和熔融产品的渗透性。焦炭的作用在粘性区域中尤为重要,在该区域中铁矿石的软化和熔化可以形成不渗透层,由可渗透的焦炭层或窗口隔开。此外,在这个区域,焦炭形成了一个坚固的网格,可以支撑部分重量。由于焦炭的物理作用,可注入的煤量是有限的。

需要高质量且一致的焦炭来减少细粉的产生,细粉会导致渗透性差、高炉运行不稳定,从而导致生产率降低。当焦炭通过熔炉下降时,焦炭降解和产生细粉的速度主要受布杜尔反应、热应力、机械应力和碱积累的控制,这取决于其在熔炉内的位置以及操作条件。因此,以下主要的焦炭性质是令人感兴趣的。

- 冷强度(在 BF 内)- 冷强度决定了处理过程中的抗破损和耐磨性。破碎和磨损机制主导着炉子上部或竖井的细粉生成,这些机制通常与焦炭的冷强度有关。提供用于评估焦炭机械降解(冷强度)的标准测试。

- 热强度 - 由于焦炭的热强度,当在高温下与 CO2 反应时,焦炭块中的结构完整性得以保留。焦炭与 CO2 在滚道中的反应(布杜尔反应)促进其降解和细粉的产生。此外,可能发生由高速热空气冲击引起的退化。具有较低热强度的焦炭会导致滚道和粘合区变形,并且焦炭细粉在死管中积聚,从而导致渗透性问题。因此,焦炭在高温下与CO2反应后的结构强度和稳定性是一个重要参数。使用两个指数来指示焦炭在高温下的潜在行为。它们是 (i) 焦炭反应性指数 (CRI) 和 (ii) 反应后焦炭强度 (CSR)。这些是使用标准测试确定的。

- 化学成分- 关于化学成分,它的灰分、S(影响 HM 中的 S)和碱含量很重要。碱(和其他碱性氧化物,如氧化铁)由于其催化作用增加了焦炭对 CO2 的反应性,并降低了其耐磨性。因此焦炭更容易降解。焦炭中的灰分通常会对高炉的性能产生不利影响。

- 平均粒度和粒度分布 - 在装料前需要筛选出筛下物料,以避免可能出现的渗透性问题。尺寸分布直接影响炉子的渗透性,无论是在竖井区域还是在炉子的下部。装料焦炭的平均平均尺寸通常在 20 毫米至 50 毫米的范围内。在高炉稳定运行下,大部分焦粉在炉内通过布杜尔反应、HM 渗碳以及与炉渣的反应而被消耗掉,只有少量的焦粉随炉顶高炉煤气一起离开。

低于 300 公斤/吨 HM (kg/tHM) 的焦炭率已成为现代高炉与 PCI 的最先进做法。正在实现的最低焦炭率值约为 240 kg/tHM。坚果焦的使用越来越普遍,用量视当地情况而定。坚果焦增加了高炉的总碳收率。由于粗焦优先在竖井中气化,因此可防止粗焦过度降解。

排放和环境问题

在全球范围内,钢铁行业在制造业的二氧化碳排放量中占比最高(约 27%)。这是因为它的能源密集型生产、对煤炭作为主要能源的依赖以及大量的钢铁生产。全球约 60% 的钢铁生产是通过高炉路线生产的,高炉炼铁是钢厂内的主要排放源之一,因为大部分能源消耗与高炉工艺有关,每吨约 2.4 吉卡 ( Gcal/t) 至 3.1 Gcal/t 粗钢,包括热风炉。由于二氧化碳与气候变化有关,因此减少二氧化碳是一个重要问题。下面介绍高炉炉顶气体、废气、CO2排放量、组成和热值(CV)及其减排量,以及液体和固体废物的简要说明。

高温肮脏的 BF 气体在压力下离开炉顶,并通过气体净化装置 (GCP),在该装置中去除颗粒物(主要是未燃烧的炭、烟灰和焦炭细粉)和水,并冷却 BF 气体。需要去除的粉尘量随着喷煤率的增加而增加。现代 GCP 是多步装置,其中粗颗粒首先通过重力分离(除尘器或旋风分离器)去除,然后通过湿式洗涤器或湿式静电除尘器去除细颗粒,以达到低于 10 毫克/立方米(mg/暨)。在一些高炉中,还使用气囊过滤器干法去除细粉。现代的 GCP 甚至允许将提取的灰尘分类为不同的类型,以便有效地重复使用。

顶部 BF 气体包含大约 H2 – 4 %、CO – 25 % 和 CO2 – 20 %,其余大部分是氮气 (N2)。它的 CV 约为 810 千卡/立方米 (kcal/cum),即约 35% 至 40% 的煤和焦炭能量含量是从 BF 气体中的 BF 提取的。净化后的 BF 气体用于钢铁厂的各个地方,包括在热风炉中加热鼓风。 BF气体的CV影响其在下游工艺中的使用。

现代高炉通常在高压下运行以提高熔炉生产率。在许多高炉中,顶部压力回收涡轮机用于从顶部气体中剩余的压力发电。顶压回收汽轮机的功率输出可满足高炉所有设备(包括鼓风机)约 30% 的电力需求。 BF 气体的量、组成和 CV 受煤的性质以及操作条件的影响。例如,HV 煤通常比 LV 煤具有更高的 H2 含量和更低的 CV,因此可以生成具有更高 H2 含量和更低 CV 的 BF 气。与 LV 煤相比,注入 HV 煤通常会增加 BF 气体中的粉尘量。当注入非常高的 VM(挥发性物质)煤时,BF 气体中的细粉尘量通常较高。细粉尘中增加的含碳物质被确定为煤烟,源于煤VM的不完全燃烧。

关于将煤注入高炉时空气排放变化的信息很少。当在高炉中注入硫含量约为 0.8% 的煤时,喷煤不会导致高炉气体中硫含量的增加。一项针对高炉生命周期清单的研究表明,当 PCI 速率从 16 kg/tHM 增加到 116 kg/tHM 时,SO2 和 NO2 排放实际上分别减少了约 22 % 和 16 %。

煤的氯 (Cl) 含量限制(通常低于 0.05 %)是由于生成的氯化合物的腐蚀性,特别是盐酸 (HCl) 酸。注入煤时在滚道中形成的氯与气态碱(来自煤或焦灰)反应形成碱金属氯化物(NaCl 和 KCl)。还会产生一些 HCl 酸和少量其他 Cl 化合物。部分生成的 HCl 酸被炉中的石灰石去除。碱金属氯化物(也由铁矿石产生)可在竖井内循环,导致烧结矿分解,从而增加细粉含量并降低熔炉渗透性。 Cl 化合物还会腐蚀高炉 GCP 中的耐火衬里和管道。它们在洗涤器的洗涤水中被去除。

BF 工艺的热力学和冶金学将源自煤、焦炭和铁矿石的微量元素浓缩到不同的输出流中。高挥发性元素,例如镉 (Cd) 和汞 (Hg),被细尘吸附并留在高炉炉顶气中。它们在 GCP 中被去除(大约 75 % Cd 和 90 % Hg)。 Cd 和 Hg 不去 HM 或炉渣。不易挥发的元素,例如锌 (Zn) 和铜 (Cu),在液态金属和炉渣之间进行分配。由于高炉中的高压,来自所有输入源的大部分 Zn 溶解到 HM 中,大约 70% 留在 HM 和炉渣中。铅 (Pb) 的蒸发温度低于 Zn,并且可以在 BF 中积累,从而降低生产率。大部分铅 (Pb) 来自铁矿石(烧结矿、块矿和球团矿),其次是焦炭。大部分 BF 吸附在来自装料和焦炭的细粉尘颗粒上,并在洗涤器中的 GCP 中去除(超过 80%)。其转移到 HM 被认为是次要的。 Cd 和 Pb 各约 1%,Hg 的 5% 以气态金属态排放。

高炉的 CO2 排放受多种因素影响。较小的高炉往往比大高炉排放更多的 CO2/tHM,因为它们的效率较低。更大的高炉通常更有效,因为热损失更低,安装节能设备通常更经济。高效 BF 的能量损失小于总能量输入的 10%。此外,原材料的质量会影响能源消耗,从而影响二氧化碳排放。例如,低灰分的煤比高灰分的煤产生较少量的炉渣,因此实现了更好的热效率,因为熔化灰分所需的能量更少。喷煤的灰分含量每增加一个百分比,就需要大约 1.5 kg/tHM 的额外焦炭,这会增加 C 的输入,从而增加 CO2 的排放。

焦炭的质量会影响高炉所需的还原剂(焦炭和煤)的数量,从而影响 CO2 的排放量。焦灰每增加 1%,渣率就会提高 10 kg/tHM 至 12 kg/tHM,每 10 kg/tHM 渣的能量需求约为 15 Mcal/tHM。焦炭的质量取决于其生产所用煤的质量和炼焦过程。

铁矿石的化学成分和铁含量不同,这会影响还原反应产生铁和熔化铁矿石所需的能量。脉石的化学成分会影响石灰石或石灰的添加量,以达到炉渣所需的碱度。总的来说,这些因素可以使 BF 的能量需求差异约为 240 至 480 麦克尔/吨。然而,由于优质矿床的枯竭,铁矿石的质量正在恶化。因此,炼铁的能源需求也因此而增加。

与全焦炭操作相比,PCI 减少了钢铁厂的总体 CO2 排放量。这主要是因为 PCI 减少了对焦炭的需求,从而减少了焦炉电池的能源消耗和二氧化碳排放。平均节省的能源约为 840 麦卡/吨焦炭更换。 PCI还可以降低BF内的能耗。

生命周期评估 (LCA) 研究评估产品和材料从原材料开采到报废和废物处理的环境绩效。 LCA 的初始阶段包括执行生命周期清单,量化与特定系统相关的材料、能源和排放。钢铁行业在钢铁厂内外都有复杂的能源和材料流动。许多产品可以“越界”销售,有些可以远距离运送。因此,全部生产能源使用和二氧化碳排放量可能比场地足迹所暗示的高或低得多。例如,购买焦炭和/或电力会减少现场的二氧化碳排放,但会增加其他地方的排放。 LCA 结果取决于系统边界的设置位置。

世界钢铁协会 (WSA) 使用 LCA 方法来量化与 14 种钢铁工业产品生产相关的资源使用、能源和环境排放,这些产品从原材料的提取到钢铁厂的大门(“从摇篮到大门”) )。生命周期清单包括高炉/碱性氧气炉和电弧炉路线。当 PCI 速率从 16 kg/tHM 增加到 116 kg/tHM 时,BF 的生命周期清单显示二氧化碳减少约 6.5%。但是,可以注入的煤量是有限制的。一项研究表明,可注入的最大煤量约为 250 kg/tHM。但根据WSA的说法,180 kg/tHM以上的喷煤量并没有减少焦炭量,而额外的煤只是气化了,产生了更多的高炉煤气。

在使用 LCA 方法进行的一项研究中,估计在 0.1 kg/kg HM 的注入速率下,PCI 的 CO2 减排效果为 0.07 kg CO2。

各种 LCA 研究表明,注入含 H2 的还原剂,例如煤,可以降低 CO2 排放(与全焦操作相比,因为焦炭的 H2 含量仅为 0.5% 左右)。通过降低 C 输入(焦炭和煤)可以进一步减少 CO2。实现这一点的措施可以分为以下两组。

- 那些促进更高效率的BF操作。这些包括更高的鼓风温度、提高的竖井效率和更低的热储备区温度。然而,这些措施也减少了对下游工艺的顶部 BF 气体的供应。将顶部 BF 气体产量降至最低可减少 CO2 排放,但在下游工艺中利用 BF 气体很重要的工厂可能无法实现。

- 在炼铁过程中促进节能的措施,例如减少高炉热损失、金属铁装料、降低渣率以及以较低的烧结比或预还原烧结矿运行。

此外,将脱碳的高炉气体再循环至高炉可降低二氧化碳排放量。该技术通常称为炉顶煤气回收 (TGR),首先通过“Selexol”等商业工艺去除 CO2,然后再加热并将 BF 气体注入炉身和/或通过风口。它需要用纯 O2 鼓风操作炉子,以避免因回收而导致 N2 积聚。捕获的二氧化碳可以储存在地下。 BF 气体主要由 CO 和 H2 组成,可减少 C 消耗并提高 BF 生产率。由 48 家欧洲公司和组织组成的联盟 ULCOS(超低 CO2 炼钢)正在引领这项技术。如果捕获的二氧化碳被储存起来,该技术在六周内的中试规模测试可将二氧化碳排放量减少多达 76%。

废水和副产品

钢铁生产是一个耗水量大的过程,每吨钢消耗约 180 至 200 立方米的水。高炉每吨 HM 消耗大约 14 至 17.5 立方米的水,其中大部分用于冷却目的(冷却高炉壁和风口)和淬火炉渣。水在 BF GCP 中得到进一步利用。这些工艺产生的废水在循环利用之前经过处理,超过 90% 的水被循环利用。废水的量和成分部分取决于高炉原料的质量。例如,高盐原料在顶部 BF 气体洗涤器中可能需要大量的洗涤水。水处理工艺可以去除废水中的镉等重金属,然后再循环利用或排放。

钢铁一体化生产每生产一吨粗钢会产生约 450 至 500 公斤的残渣和副产品。其中,超过 375 kg/t 是炉渣,约 60-65 kg/t 是来自烟气净化和结垢的粉尘和污泥。 Around 86 % of all residues and by-products can be recycled internally and externally, after treatment. The coarse dust removed from the BF top gas by dry separation can be recycled internally. The sludge containing the finer particles from the BF GCP is typically landfilled. In some plant it is also recycled through sinter plant.

Different forms of slag are produced depending on the method used to cool the liquid slag. These include air cooled slag, expanded or foamed slag, pelletized slag, and granulated slag. The majority of the slag can be sold, with only a small amount being used for landfilling (less than 10 %). Thus BF slag is considered to be a by-product rather than a waste. The slag can be utilized in cement production, road construction, as a building material, and for special purposes. The possible uses depend on the properties and form of the slag.

The composition of the slag depends on the quality of the BF raw materials. It is formed from the gangue material in the iron ore, and the ash from the coke and coal. It consists principally of silicates and alumino-silicates of Ca (calcium) and Mg (magnesium), together with other compounds of S, Fe (iron), Mn (manganese), and other trace elements.

The amount of slag generated increases with rising injection rates and increasing ash and S content of the reductants. S in the slag originates mainly from the coal. However, the S is effectively captured within the slag. It is only any S present on the surface which is potentially leachable. The trace elements also probably are captured within the slag.

制造工艺