ULCORED 工艺

ULCORED 处理

ULCORED 是一种直接还原 (DR) 工艺,它在竖炉中从天然气 (NG) 或从煤气化获得的还原气中生产 DRI(直接还原铁)。来自竖井的废气在捕获二氧化碳 (CO2) 后被回收到工艺流程中,二氧化碳以浓缩流的形式离开 DR 工厂并进入储存。 DRI 步骤产生固体产品,然后使用电弧炉 (EAF) 将其熔化。该工艺主要由 LKAB、Voest-alpine 和 MEFOS 领导的团队于 2006 年设计完成。

ULCORED 工艺的目标是减少生产 DRI 所需的 NG 消耗。它是通过用 NG 的部分氧化 (POx) 取代传统的重整技术来实现的。结合CCS装置,ULCORED可比BF路线平均减少70%的CO2排放。

ULCORED 工艺的概念包括将二氧化碳从工艺气体中分离出来。它的特点是努力采用基于气体的 DR 工艺以最大限度地减少温室气体 (GHG) 的排放,使用二氧化碳捕获和储存 (CCS) 技术,同时最大限度地减少能源的使用。该过程的设计方式允许二氧化碳的提取和储存。因此,该过程也依赖于具有类似进程内捕获的 CCS。

该工艺基于利用转换器将一氧化碳 (CO) 气体从竖井转化为氢气 (H2) 以及 CO2 去除装置。这开启了流程概念的新创新演变。

ULCORED DR 工艺的主要特点包括 (i) 使用氧气 (O2) 代替空气,从而产生几乎 100% CO2 的废气,只需将其压缩,(ii) 有可能减少对NG 15% 至 20%,(iii) 煤、生物质、生物垃圾气化和 H2 可作为 NG 的替代品。

ULCORED 的概念是满足使用基于铁矿石和天然气的直接还原生产直接还原铁来减少二氧化碳排放的需求。该概念包括使用 100% 氧气 (O2)、POx 代替重整器、用于生产不含 CO2 的还原/过量气体的变换器以及来自煤/生物质气化的天然气或合成气的还原剂。煤气化产生的还原气也可代替NG。

基于NG的ULCORED DR流程

基于 NG 的 ULCORED DR 工艺的主要特点是 (i) 没有重整器,(ii) 没有加热器,和 (iii) 高压。由于高压,DR 竖井中的气体速度较低,流化较少,离开 DR 竖井的细粉较少。此外,由于压力高,需要较小的 CO2 去除装置和 POx 装置,并且循环压缩机所需的功率要求较低。

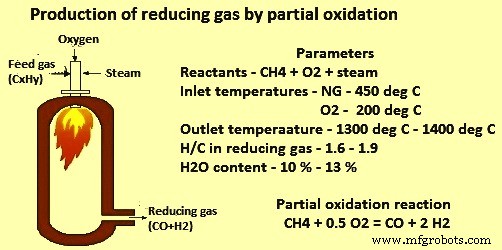

该概念的独创性是使用 O2 代替空气,这意味着气体中没有或含有低氮 (N2)。重整是通过一个用于调节还原气体的 POx 装置进行的(图 1)。该技术通过气体的部分氧化代替了传统的天然气重整,以减少生产直接还原铁所需的天然气消耗。发生的 POx 反应为 CH4 + 0.5O2 =CO + 2H2,ΔH =– 8.6 Kcal/mol。

图1通过部分氧化减少产气

用于部分脱氧的试验装置在林德进行了两次测试,采用新设计的富氢气原料气燃烧器。使用具有预热气体(60% H2 和 40% CH4)的管式反应器。中试单元测试的结论是 (i) 燃烧器和反应器可以毫无问题地运行,(ii) 可以获得稳定的火焰而不会产生明显的噪音,(iii) 烟灰的产生量预计低于 300 毫克/N cum 至 460 mg/N cum 湿气体体积,以及 (iv) 由于大气压,CO2 和 CH4 含量高于基于假设平衡的预先计算。高达 7 kg/sq cm 的更高工作压力可以减少此含量。

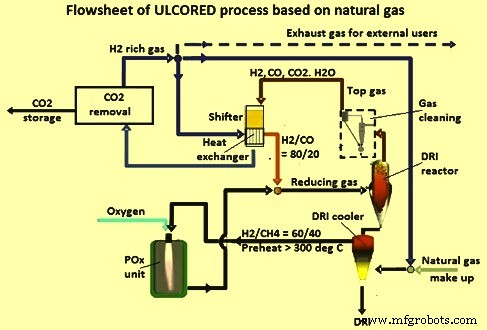

DR 竖井在风口处注入还原气体逆流,铁矿石从顶部冷送入。该炉在 6 kg/sq cm 的压力和大约 900 摄氏度的温度下运行。竖井尾气可能主要含有CO、CO2、H2和H2O。

主要包含 CO、CO2 和 H2O 的竖井尾气被引导通过一个变换器(一级或二级)将 CO 转化为 H2。使用水煤气变换器会导致还原竖井中的 H2 含量较高。水煤气变换器反应为 CO (g) + H2O (g) <–> CO2 +H2。几乎所有竖井尾气中的 CO 都转化为 H2,并且 CO2 在 CO2 去除装置中被去除。过量气体产量的增加增加了对 CO2 去除装置和 O2 生产的电力需求。过量气体的正确水平的计算是一个迭代过程。由于这个原因,估计的过量气体水平会更高。预计每吨 DRI 2.2 giga 卡路里的过剩水平将补偿额外的电力需求。这可以通过将一些气体直接旁路到换档器来实现。绕过的气体量取决于进入还原竖井的还原气体特性。由于系统中气体量的增加,变换器和 CO2 去除装置需要额外投资。

在变换器单元中,CO变换反应是放热的,平衡有利于CO在高蒸汽比和低温下的转化,同时不受压力的影响。在绝热系统中,可实现的 CO 泄漏由出口温度决定。在单床催化剂中的转化受到平衡限制,并且随着反应的进行,高温最终限制了进一步的反应。这个限制可以通过一个两级系统来克服,该系统包括一个高温变换,然后是低温变换,以及床间冷却。较低的操作温度提供了最有利的热力学平衡,因此 CO 的泄漏最小。大多数现代 H2 工厂在低温变换反应器的上游都有冷却系统,以允许在接近工艺气体露点的情况下操作。露点以上的安全裕度用于确保冷却器内形成的水滴完全蒸发。

根据蒸汽比,低温变换反应器可能能够在低至 190 摄氏度的温度下运行,而无需担心冷凝。在这个概念中,炉顶气通过一个高温和低温变换器,其间有热量回收。高温转换器转化了 97.2% 的 CO,低温转换器完成了 99.5% 的转化。热交换器加热循环气体,其容量是根据热侧设定的 50 摄氏度温差计算的。热交换器中的多余热量通过冷凝器/再沸器向蒸汽网络产生蒸汽。

CO2 去除装置用于从气体中去除 CO2,从而产生富含 H2 的还原气体,该还原气体返回该过程。 CO2 去除单元由 CO2 去除效率、H2 和 N2 回收率的分布决定。可以使用的两种 CO2 去除工艺是真空变压吸附 (VPSA) 工艺或胺洗涤器工艺。 CO2 去除装置(VPSA 或胺)的选择取决于当地要求。如果存在蒸汽过剩,则可以使用工厂蒸汽能源代替 VPSA 所需的电力来进行能源需求的 CO2 汽提。这两种技术各有利弊,需要进一步分析。这两种技术都适用于 ULCORED 概念。由于工艺中的压力已经很高,因此也有可能使用变压吸附 (PSA) 代替 VPSA 装置去除 CO2。

选择的工艺类型会影响工艺流程和布局。 VPSA 工艺需要低温和压缩至 110 kg/sq cm 的压力,每捕获一吨 CO2 需要 260 kWh 的功率。在胺洗涤器工艺中,使用高性能胺(活化甲基二乙醇胺,aMDEA),整个工艺(胺和压缩至 110 kg/sq cm 压力)需要大约 1.6 吨低压蒸汽和 160 kWh 功率/吨 CO2捕获。

含有 N2 的已清洁富 H2 气体部分从工艺中排出,以抵消 N2 在还原气体中的积聚。引气是一种有价值的气体,可用于系统内产生蒸汽或加热。

基于天然气的ULCORED工艺流程图如图1所示。

图2基于天然气的ULCORED工艺流程图

基于煤气化的ULCORED DR工艺

使用 ULCORED 最节省 CO2 的选项是使用煤气发生炉,为 DR 工厂生产合成气,为工厂内的所有用户生产贫 CO2 氢气。这一概念既适用于现有系统,也适用于改造后的系统。

基于煤的概念基于使用现有煤气化技术和冷脱硫(基于现有技术)或热气脱硫生产还原性气体。该概念使用 O2 代替空气,并包括 CO2 储存。还原竖井中的高 H2 含量是通过水煤气变换器实现的。多余的氢气供应给工厂的其他用户。

煤气化是一项众所周知的技术,有望成为油气储量枯竭后的未来能源转化工艺技术之一。有几种技术用于煤的气化。这些技术之间存在差异,但它们通常以相对较高的 C 转换效率工作,通常大于 80%。煤气化的一大优势是可以在使用前对合成气(如硫、汞等)进行高效净化。

由于用于生产 DRI 的竖炉在 6 kg/sq cm 压力下运行,来自气化器的气体压力通过膨胀涡轮机降低,膨胀涡轮机也回收功率(从 30 kg/sq cm 到 6 kg/sq cm)。

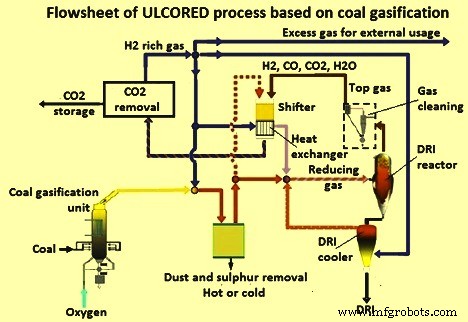

ULCORED DR 工艺可以很容易地与煤气化装置集成,结合了工艺概念独创性的优势。煤被供应到煤气化厂。通过热脱硫或冷脱硫从合成气中除去硫。清洁的合成气与清洁的富H2循环气混合,在DRI冷却器或来自高温和低温变换器之间的换热器中预热。

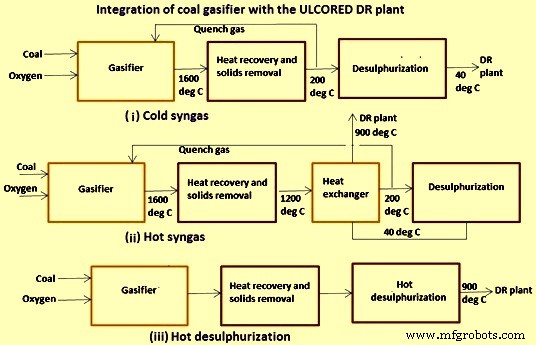

气化器可通过三种不同方式与 ULCORED DR 工艺集成。气化器可以作为冷合成气或以利用来自气化器的热气体中的热能的方式集成。图 3 显示了三种不同的设置。通过将清洁的合成气直接旁路到变换器单元,可以为系统产生过量 H2。

图 3 煤气化炉与 ULCORED DR 装置的集成

氧气主要在煤气发生炉中消耗,但也在竖井前的小 POX 中消耗,以确保还原气体的正确温度。变换气体是要被旁路到变换器以确保还原气体的正确成分的气体,即增加 H2 量。去除的 CO2 是在 CO2 去除过程中从主工艺流中分离出来的 CO2 的量。煤基ULCORED工艺流程图如图4所示。

图4基于煤气化的ULCORED工艺流程图

在系统中使用煤气化器和变换器可以将一些合成气直接旁路到变换器,从而产生比直接还原工厂所需的更多的气体。这一特性使得为钢铁厂生产贫二氧化碳燃料成为可能。使得系统外有一个CO2源成为可能,使炼钢系统产生的所有CO2基本捕获和储存成为可能。

ULCORED DR 进程的现状

ULCORED DR 过程的深入基础模型研究已经完成。这些模型研究包括颗粒规模模型、轴模型和流程模拟的过程模型。模型研究有助于从根本上理解 DR 过程,包括其动态。流程图建模有助于优化工艺布局,以适应钢厂环境中的 ULCORED DR 工艺。建模研究期间采用的不同方法产生了相似的结果。这些研究为在不同情况下评估该概念奠定了可靠的基础。已对 1 吨冷 DRI 输出(金属化率为 92%,C 为 2.76%)进行了材料平衡、质量平衡、能量平衡和 CO2 排放计算。

一个有趣的选择是 ULCORED DR 工厂是生产 LRI(较少还原铁)和传统或无 N2 高炉 (BF) 来生产铁水 (HM),同时额外节省 CO2 排放。考虑到在 LKAB 实验 BF 中进行的成功测试,LRI 是替代 DRI 的替代选择。将 DR 产品的金属化程度降低到 65 % 的 LRI 测试在高炉中反应非常积极,炉况非常稳定,焦炭消耗量低于 200 kg/tHM。

这些研究的结果是,ULCORED DR 工艺可以成为改善 CO2 排放量的“快速解决方案”,特别是在 NG 相对便宜的情况下。对于采用高炉路线的综合钢厂,考虑到LKAB实验高炉的成功测试,LRI可以作为选择。

ULCORED DR 工艺需要首先进行中试测试,这一步骤可能会利用 EDRP(实验性直接还原中试)炉的机会,LKAB 计划在未来几年建造该炉,作为其在瑞典吕勒奥的实验性高炉的补充。 EDRP 的规格是 (i) 每小时生产 1 吨铁,(ii) 炉顶煤气再循环,(iii) 竖炉中 0 kg/sq cm 至 8 kg/sq cm 的工作压力范围,(iv ) 每小时 1700 N cum 至 3100 N cum 范围内的气体流量,和 (v) 竖炉温度在 900 摄氏度至 1050 摄氏度范围内。

ULCORED 可能会成为改造现有直接还原工厂的候选者,一旦其可行性在试点和示范规模上得到证实,这也需要 10 到 15 年或更长时间。

制造工艺