高炉竖井脚手架的形成

高炉竖井脚手架的形成

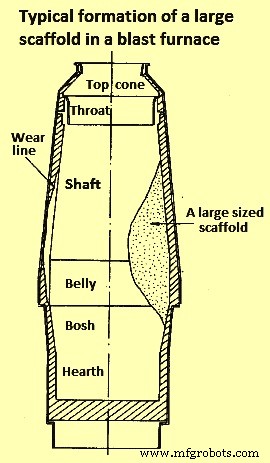

当高炉 (BF) 壁上出现堆积物或结痂,导致高炉竖井的横截面积减小时,使用术语“脚手架”。脚手架可以相对出现在高炉竖井的较高位置或相对低的高炉竖井(靠近炉腹顶部)。很难概括支架的类型,因为来自不同 BF 的支架的结构和位置之间几乎没有共同点。然而,支架通常可以排列成两组。这些组是(i)层压支架,和(ii)非层压支架。具有层状结构的脚手架由交替层的金属铁 (Fe) 和富含碱的负载组成。 BF中大支架的典型形成如图1所示。

图 1 BF 中大支架的典型形成

脚手架可能会导致 BF 中的悬挂。当重物在下降的过程中遇到非常高的阻力导致重物停止移动时,就会产生悬挂。悬挂物可能会破裂,然后由于悬挂物下方产生的间隙,材料会掉落。破裂后,当发生滑移时,通常大量材料下落,导致高炉工作不规则,导致气体分布不均匀,对高炉参数有影响。

稳定和有害支架形成的先决条件是 (i) BF 炉料中存在合适的材料来构建支架(例如细粉、筛分不良的炉料、具有较差的低温还原降解特性的烧结矿、使用长时间储存、湿冷的烧结矿)或小尺寸焦炭等),(ii)存在用于附聚配料的附聚(胶结)材料,(iii)存在用于在高炉竖井壁上建造支架的固定(锚定)机构可以是与衬里材料的化学键、冷却板周围的物理锚固、朝向腹壁的拱形结构,或者只是凝聚材料在壁上的冷凝,(iv) 连续供应发生粘附组件,和 (v ) 成型的脚手架强度足以承受下行材料的磨损力。

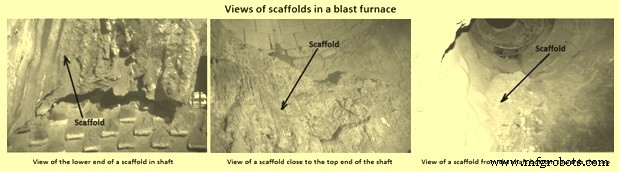

脚手架所在的位置取决于结块材料、粘附材料、炉料、熔炉操作和熔炉结构特征,如冷却元件和内衬材料。它可以位于 BF 中的各个级别,例如轴、轴心或腹部。图2给出了BF中支架的一些视图。

图 2 BF 中的支架视图

欧洲部分高炉支架样品根部和硬皮的典型化学成分见表1。

| Tab1 欧洲 BF 样品支架的典型分析 | ||||

| Sl. No. | 作文 | 脚手架的根 | 支架硬壳 | |

| 样本 1 | 样本 2 | |||

| % | % | % | ||

| 1 | C | 4.24 | 1.59 | 8.4 |

| 2 | 铁(总) | 56 | 33 | 42.6 |

| 3 | 二氧化硅 | 5.4 | 21 | 5.9 |

| 4 | Al2O3 | 9.51 | 5.16 | 1.26 |

| 5 | 氧化钙 | 11.9 | 20.6 | 5.35 |

| 6 | 氧化镁 | 4.95 | 6.08 | 1.91 |

| 7 | 氧化锌 | 0.002 | N.D. | 23.3 |

| 8 | 氧化铅 | 0 | N.D. | 0.26 |

| 9 | K2O | 0.86 | 1.57 | 3.1 |

| 10 | Na2O | 0.36 | 0.76 | 1.3 |

| 11 | S | 4.2 | 0.05 | 0.20 |

胸腔和腹部的支架

在理想的高炉中,支架的堆积和剥落是连续发生的,因此不会观察到冷却损失或熔渣化学的大变化。在带有冷却板和陶瓷内衬的老式高炉中,这种平衡很难实现,尤其是当内衬被腐蚀时。在最近的具有板条或铜板-石墨衬里的 BFs 中,存在交替的支架的规则堆积和剥离顺序。支架的剥离通常在一周内进行两次或更多次。

支架由焦粉、还原矿成分、矿渣、烟灰等粉尘成分、浓缩碱等组成。这种支架易碎,易剥落。如果这种脚手架在腹壁上停留的时间较长,特别是当它覆盖在腹壁圆周上时,它的机械稳定性和强度会随着时间的推移而增加。氧化铁被还原成金属铁,烧结在一起并碳化。焦炭 (C) 通过溶液损失反应气化,为灰尘和冷凝材料(例如氧化钾 (K2O)。当支架在炉腹中的较高温度下停留较长时间时,支架是致密的并且主要包含铁和炉渣。脚手架停留的时间越长,它的尺寸就越大,严重干扰的风险就会增加。

典型的支架形成是由于以下原因和步骤组成的:(i)在炉料中存在大量细粉和筛分不良的烧结物,具有较差的低温还原降解特性,(ii)细粒材料分离到壁上气流弱、温度低、还原速度慢的一侧,(iii) 粘性区的根部位于船腹的低处,也可以是混合炉料,(iv) 炉料的正常下降由于停止到挂起或维护停止,(v) 烧结物由于还原而继续爆裂,(vi) 软化或半熔融的材料粘在冷却元件上并凝固,(vii) 当炉料再次开始下降时(挂起滑动或停止后再次启动炉子),这种粘附的材料留在原位,(viii)锌(Zn)和碱化合物从停滞材料中的气体中冷凝,将细粉凝聚在一起,(ix)形成根部的scaf褶皱,(x) 在停滞材料层的表面,朝向负载,凝聚化合物和灰尘的冷凝继续形成一个由 Fe、ZnO(氧化锌)、K2O 和炉渣成分组成的硬壳,(xi) 续向上并略微向炉中心方向生长。如果允许这种脚手架生长,它可以生长一段时间而不会造成任何明显的麻烦,但之后会严重干扰高炉的运行,例如冷炉、风口故障等

中下井脚手架

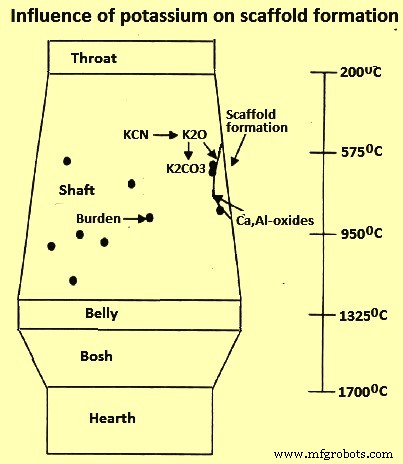

传统上,碱被认为是在高炉竖井中形成支架的原因。在高于 1100 摄氏度的温度下,碱被还原并从熔渣中蒸发,并随气体上升。碱基氰化物在 900 摄氏度至 1000 摄氏度的温度范围内形成,而在低于 750 摄氏度至 880 摄氏度的温度范围内,这些蒸气会被 CO2 冷凝并氧化成碳酸盐。如果温度足够高,碱还会与装载材料、灰尘颗粒和内衬发生反应。在 Na2O-K2O-MgO-CaO Al2O3-SiO2 体系中,有许多低熔点的成分,其中一些熔点低至 700 ℃。在波动的温度下,这些熔体可以溶解更多的固体物质,当温度为当温度再次下降时,颗粒会上升并聚集在一起。这些低熔点混合物在凝固过程中分解成更稳定的相,很难将某种熔体成分固定为凝聚相。结晶相通常具有比初始熔融相更高的熔点。这就是为什么例如KAlSiO4 (kalsilite) 经常出现在支架中,尽管它具有非常高的熔点(大于 1700 摄氏度)。 K对支架形成的影响见图3。

图3 K对支架形成的影响

锌在 800 摄氏度左右被还原,并在 907 摄氏度时蒸发。它在炉料的较冷部分被氧化回 ZnO,温度下降到 800 摄氏度以下,并且 CO2 / (CO2+CO) 的比率为大于0.2。

如果没有下降负重的运动等磨损机制,脚手架可以非常快速地增长。在下降的炉料运动过程中,具有硬边的焦块充当研磨材料。支架的生长是粘附和磨损现象之间的平衡。前面已经描述了许多促成因素。通常很难只指出一个因素。通常,许多因素的总和会触发支架的生长。

上竖井中的脚手架

上竖井中的脚手架在炉料未彻底筛分或低温击穿性能较差的情况下很常见。炉料中的细粉被隔离在墙壁上,或者它们是由烧结物爆裂形成的。过量的细粉会导致高压降,并可能导致所谓的“粉尘悬垂”。滞留的精细材料形成了结块化合物如 ZnO 和 K2CO3 的基础。有时湿冷料中的水分也会凝结在壁侧的细料中。

脚手架的根部位于轴的中间,最好锚定在出色的冷却板周围。由于脚手架的根部在竖井中的位置很高,因此很难通过与炉渣一起熔化来破坏它。此外,上竖井的脚手架使得控制矿石/焦炭沿炉膛半径分布变得困难甚至不可能。

脚手架形成的原因

关于如何引发支架的形成有几种理论,但所有理论都承认碱和/或锌参与支架形成的过程。理论之间的基本区别在于碱和锌是否仅作为支架形成的引发剂,或者它们是否负责整个过程。然而,碱和锌的存在是否是支架形成的先决条件,或者它们是否只是加剧了支架形成的整个过程,目前还不是很确定。

根据对为几个高炉支架收集的样品进行的化学和矿物学研究,很明显,高炉支架的形成可能是由于单一原因或多种原因造成的。各种原因总结如下。

锌 – 在几个样品中发现了锌和含锌化合物。由于高炉中锌的循环,锌的积累发生。含锌化合物如 ZnO 与铁料一起进入 BF。虽然 Zn 在 419.7 摄氏度的温度下熔化并在 906 摄氏度时蒸发,但 ZnO 的熔点为 1975 摄氏度。取决于 Zn 的分压和 CO / CO2 和 H2 / H2O 含量,ZnO 在根据可逆反应 ZnO + C =Zn + CO、ZnO + CO =Zn + CO2 和 ZnO + H2 =Zn + H2O,在高温和风口水平条件下发现。气态金属锌上升到竖井中,在那里条件发生变化,锌再次被氧化并凝结在炉料上。沉淀物在原料顶部形成白绿色层。由于熔化温度高,ZnO 仍然粘在负载上并随负载向下移动。与新的Zn一起,随着负载进入,只要没有被带出,Zn就会在BF中积累。

氧化和进一步的反应会产生各种 Zn 化合物,这些化合物已在样品的矿物学研究中确定。 ZnO 是最常见的。发现的其他一些化合物是硅酸锌 (Zn2SiO4)、锌辉石 (ZnAl2O4)、硬石英 (Ca2ZnSi2O7) 和富兰克林石 (ZnO.Fe2O3)。 ZnO 可以凝聚不同的炉料细粉和粉尘,在竖井中形成支架。这样的脚手架不一定需要直接连接到它所覆盖的整个墙壁上。

在一个典型的高炉操作案例中,炉料的锌含量非常高,每吨铁水高达 45 公斤 (kg/tHM),高炉中的锌量比低锌浓度的高炉更快地积累。负担。然而,由 Zn 引起的支架并不是特定 BF 的特定问题。如果不通过特定作用(例如高炉顶煤气温度)将 Zn 从工艺中带出,则每个 BF 中的 Zn 浓度都可以达到很高的水平。

烧结 – 如果部分铁渣长期保持在堆积状态,那么即使在竖井中存在的温度和气氛下也可以减少。这种堆积变得富含金属铁颗粒,在渣相附近发现。由于负载的压力和高于 900 摄氏度的温度,金属 Fe 晶粒可以烧结在一起。发生了厚铁的固体堆积。由于其稳定性,只需将其贴在竖井中堆积物底部的墙壁上即可形成脚手架。

碱 – 碱通常与含铁材料和以硅酸盐形式的焦炭一起进入高炉。碱的积累可以发生类似于高炉中锌的积累。在风口处还原,碱在竖井上升并在 882 摄氏度(钠,Na)和 779 摄氏度(钾,K)的温度下凝结。

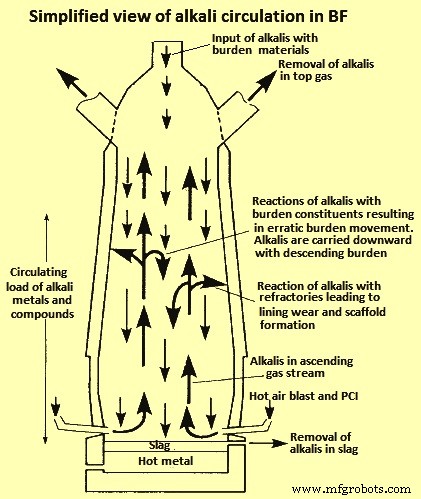

与周围气体一起上升的碱蒸汽在高炉上部冷凝,一部分随炉顶气离开,其余部分冷凝在内壁或原料上。由于碱在不同热区的挥发和冷凝,碱倾向于在高炉内循环,导致积累和与其他原料的相互作用。即使加入少量碱(通常低于 5 kg/tHM),这也会对工艺产生重大影响。高炉碱循环简图如图 4 所示。对开挖高炉的研究表明,温度在 1000 ℃以上时碱水平最高,这意味着高炉下部碱浓度增加。 BF。

图4 高炉碱循环示意图

发生几种反应,形成熔点高于轴温水平的碱金属氧化物。碱还可以使重物和灰尘结块。如果碱在井壁上析出,可将承重部件粘在一起,形成支架。

不一定要在每个BF中形成主要由碱组成的支架。然而,在 BFs 中,存在含有高钾长石 (KAlSiO4) 和其他 K2O 化合物的薄层。它们直接在墙上形成。 KAlSiO4 的行为很重要。它可以将负载部件粘在一起,形成一个脚手架。然后将含铁部件还原并烧结在一起,形成坚固的支架。由于KAlSiO4不是一种稳定的成分,它会发生反应,因此在支架样品中没有或发现很少量的碱。

糊状区 – 在 1100 摄氏度左右的温度下,含铁材料开始软化。这个糊状区域内的软结构被负担的重量迫使粘在一起。在熔炉停止期间或一旦到达较冷的墙壁附近区域,该糊状区域会凝固,附着在墙壁上并形成脚手架的前层。支架扰乱通过轴的气流并迫使气流进入另一个方向。如果由于气流的变化,温度保持在原来的水平以下,支架就很难融化掉。然后,还原和烧结过程会在渣相中生成一层金属铁颗粒,这些颗粒更难去除。在温度达到 1100 摄氏度以上的高炉中可以找到非常大的支架。这些支架由熔渣相和金属 Fe 颗粒烧结在一起组成。存在非常少量的锌或碱。因此,在这个区域,估计不是这些元素,而是糊状材料的凝固过程是造成初始粘附的原因。该形成过程的进一步指标是Fe的低碳化和紧密封闭的焦炭颗粒。

水 – 水以不同方式进入高炉。最重要的是 (i) 湿法烧结矿和焦炭,尤其是从没有屋顶保护免受雨水等环境条件影响的露天仓库接收的烧结矿,(ii) 在风口处注入水蒸气,以及 (iii) 在顶部注入液态水在炉顶气体温度超过一定值的情况下减轻负担。此外,在炉料顶部附近,靠近冷壁的区域,水蒸气会凝结。沿着竖井壁,液态水可以向下流动并到达竖井的更深处。水会积聚灰尘和负载的细小颗粒,并将这些结块粘在墙上。在很长一段时间内,烧结和还原过程形成了坚固的构建支架。

水在竖井壁上向下流动,降低了附近区域的壁面温度。由于这种温度下降,锌和碱的冷凝速度更快,相应的支架形成过程也加快了。一旦水到达较热的区域,它就会蒸发,而液态水相在高炉竖井中进一步向下流动。水蒸气降低了这些区域的 H2 / H2O 含量。结果,ZnO+H2=Zn+H2O方程中的可逆反应平衡向或进一步向ZnO方向改变。

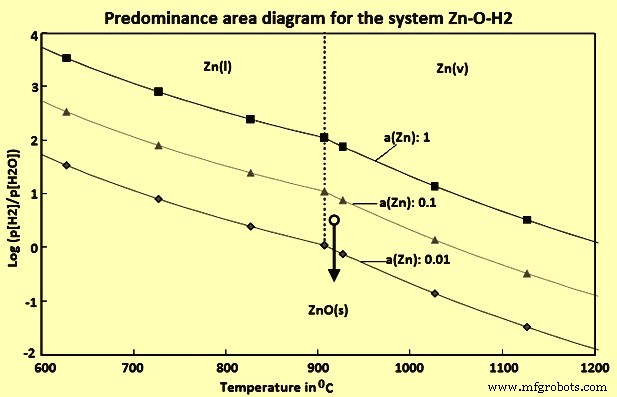

在系统 Zn-O-H2 的优势区域图中(图 5),三个不同的相显示为 H2 / H2O 含量和温度的函数。这些相是(i) Zn 液体,Zn(1),(ii) Zn 蒸气,Zn(v),和(iii) 固体ZnO,ZnO(s)。该图是根据纯物质的热化学数据计算得出的。在沸点处弯曲的实线是共存线,其中 Zn 和 ZnO 以平衡方式存在。 Zn 在这些线之上是稳定的,而 ZnO 在这些线之下是稳定的。共存线是 Zn 活性 a(Zn) 的函数。对于理想气体,锌蒸气的活度 a(Zn) 等于 Zn(v) 的分压。在通常在 BF 处发现的条件下,预计 Zn 蒸气的活度值在 0.1 和 0.01 之间。条件越远离共存线,在反应再次达到平衡之前产生的产物就越多。如果形成更多的 ZnO,则通过高炉顶煤气温度将 Zn 带出工艺的机会会降低。

图5 Zn-O-H2体系的优势区域图

图中的黑色圆圈表示在略高于 Zn 沸点的温度下,H2 量是水蒸气量的三倍。根据 Zn 的分压,热机械平衡很接近,甚至可能有利于 Zn(v)。如果加入水,它会蒸发,H2 / H2O 含量会按箭头方向下降。现在的条件离共存的界限更远了。结果,所形成的ZnO的量增加。沉淀后,随着支架形成过程的加快,支架形成得更快。

石灰和水 – 如果在烧结过程中添加过多的生石灰,如果与水接触并发生反应,它会迫使烧结物分裂和破碎。其结果是,BF中的微细负担部分的数量增加。通常,负载的细小部分更容易聚集并支持支架的形成。在高炉内,烧石灰和水可以反应形成水泥。水泥使负载结块并形成非常稳定、坚固的构建支架。如果将铁质负载部分减少并烧结在一起,则可以形成更稳定的支架。

形成支架的过程

脚手架通常由高炉内侧的实心外壳和该外壳与高炉壁之间的一层松散的负担材料组成。研究表明,固体壳沿等温线发展。在形成过程中,该等温线位于实体壳的位置。有两种不同的结构可以在内侧形成固体壳,即 (i) 渣相中的金属 Fe 颗粒,和 (ii) 由 ZnO 粘合在一起的负载。两个形成过程似乎是可能的。

在第一个过程中,如果 BF 内的温度下降,软的铁质料会沿着等温线凝固。温度下降的原因可能是过程停止或波动。在足够长的时间间隔内,含铁量减少,并在轴温和大气条件下进一步烧结在一起。在该过程结束时,已形成渣相中的金属Fe晶粒。

在第二个过程中,一旦温度降至某一点以下,Zn、碱及其化合物就会沉淀并形成。只有在一定的温度下,反应和沉淀过程才会产生足够的锌或碱金属化合物将负载结合在一起。由 ZnO 粘合在一起的焦炭和烧结结构是产物。在含铁炉料的进一步还原和烧结过程中,锌会发生反应并气化。在这种情况下,渣相中的金属Fe晶粒是支架的最终产物,在第一个过程中,支架由氧化锌结合在一起的焦炭和烧结结构组成。

通过上述任何方法形成的支架解释了实心壳的形状、松散的负载材料层以及为什么在几天内形成了支架。一旦固体壳存在,它就会扰乱通过轴的气流并迫使气流转向另一个方向。由于气流变化,温度可以保持在其原始水平以下。在这种情况下,支架很难融化掉。松散料层中的冷凝和沉淀随后积累了锌和碱金属化合物。这些积累过程也可能导致在已经存在的外壳前面形成一个新层。现有的外壳是新层进一步生长的结构支撑,并保护其免受磨损。

支架通常是连续形成的。随着竖井中温度的升高,上升气体中的碱金属和锌含量沉积在炉料或耐火材料上。这种现象会产生缓慢生长的支架。耐火材料上支架层的生长速度一般为每周几毫米的数量级。这种支架的形成主要受料架的碱、锌负荷以及竖井内温度分布的影响。

BF 中过程的干扰或中断可能导致负载开始烧结。如果这发生在炉子的下部区域,下降的炉料可以部分或全部去除结块材料。如果结块发生在竖井的最上部,部分结块的物料可能会停滞。该区域下方的材料也将停滞不前。所有这些材料都会随着时间缓慢还原并变成还原铁。在还原过程中,根据 BF 中的温度分布,碱和锌烟雾可以沉积在氧化铁颗粒的表面,并与氧化铝和氧化镁硅酸盐形成化合物。由于碱和锌在耐火材料上的沉积,与支架形成相比,这种现象的生长速度可能要大得多。生长速度取决于初始团聚负荷区的延伸、温度分布和上升气体中细颗粒的数量等参数。

避免形成脚手架的措施

如果支架变得非常大,它们会干扰 BF 中的过程并降低 BF 效率。坚固的脚手架有时只能通过爆破拆除。这种激进的反制措施有时是无法避免的。然而,似乎可以采取不那么极端的措施来避免支架的形成。当支架尺寸仍然相对较小时,尤其是在形成过程中,阻止其形成的步骤是有效的。下面给出了其中一些措施。

冷却能力 – 为了在竖井壁处启动凝固炉料的熔化过程,并防止在靠近壁面的寒冷区域中的糊状区凝固,可以降低竖井冷却系统的容量。可以最大限度地减少竖井上部的冷却箱数量。较低的冷却能力使内部温度保持足够高,以防止可能的糊状区域在 BF 停止期间凝固。或者,似乎可以在停机前在靠近墙壁的地方装上大量焦炭。焦炭的放置方式应使其在停机期间停留在脚手架下部通常粘在墙上的区域。这样可以防止软炉料的凝固和粘壁,因为焦炭在竖井温度下不会变软。

近壁装焦 – 大量的焦炭,最好向靠近墙壁的区域装料,会提高温度并可能熔化支架。温度升高还可以防止或减少锌和碱的冷凝,从而促进新支架的开发。焦炭靠近墙壁装料的最初结果通常在其开始后两到三天就可以看到。这种对策的缺点当然是竖井壁耐火材料的磨损过程较高,气体利用率降低。

二氧化硅 – 二氧化硅可与支架材料发生反应,形成低熔点的共晶二氧化硅化合物。因此,可以在墙体附近区域添加二氧化硅,以将支架从竖井壁上熔化掉。

细部负担的集中充电 – 负担的细小部分更容易聚集并减少。如果完全向BF充电,这些都是进入BF的中心区域。这样可以最大限度地减少细料团块粘附在竖井壁上的机会。

碱酸渣平衡 – 输入和输出平衡提供有关高炉过程中实际碱量的有价值信息。然后碱可以通过酸渣从高炉中带出。酸渣还会增加铁水 (HM) 中的硫含量。因此,平衡高炉与酸渣在有限的时间内运行很重要,从而尽可能减少缺点。

强制滑动 – 当爆破压力停止几分钟时,会发生强制滑动。它迫使重物在竖井中突然下降,重物顶部下沉。由于负载重量引发的突然力量,脚手架可能会折断。仅在出钢结束时才进行强制滑动,以防止滑下材料造成质量损失和污染HM。

结构特征优化 BF – 尤其是在冷顶处,冷藏箱就像是未来脚手架的锚。与板条相比,冷却箱产生分布在竖井壁上的冷点。这些冷点是冷凝和凝固的理想起点。具有与冷却箱相同的冷却效果的板条产生稳定的温度场,没有极端温度最小值。因此,五线谱不太容易产生支架。

炉顶煤气温度高 – 锌可以在炉顶气体温度较高的情况下从高炉工艺中带出,而没有给锌蒸气足够的时间冷凝或反应。为了达到这个目标,炉顶煤气的最佳温度需要在 350 摄氏度左右。再加上炉壁区域的大量焦炭,高炉可以处理 45 kg/tHM 的锌量。

制造工艺