用于生产 TMT 钢筋的 Tempcore 工艺

生产TMT钢筋的Tempcore流程

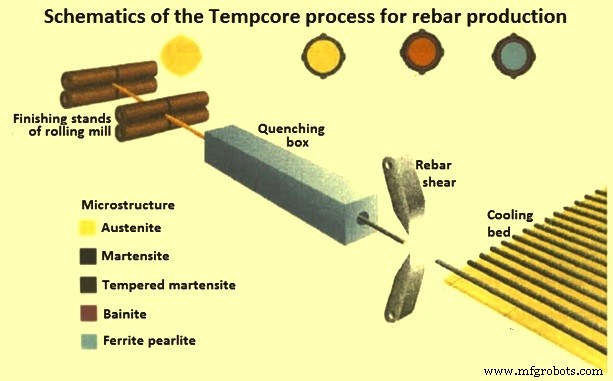

用于生产钢筋(钢筋)的 Tempcore 工艺是一种专利工艺,在该工艺中,热轧棒材在钢筋从轧机的最后一个热轧机架出来时立即进行水强化表面淬火,并在随后的空气冷却过程中淬火后的外层通过芯部残留热量的消散而回火。

Tempcore 工艺是 1970 年代早期由比利时列日的 Centre de Rechaerche Metallurgiques (CRM) 开发的热机械工艺之一,用于从低碳钢坯料生产高屈服强度的可焊接钢筋,而不损害其延展性,并且不添加微量元素。合金元素。

钢筋的性能要求

强度与延展性、可焊性和成型性是钢筋最基本的质量要求。因此,屈服强度和抗拉强度是标准中对钢筋的首要要求,钢材的等级根据规定的最低屈服强度进行分类。使用更高等级的钢筋是经济的,因为在相同的负载条件下需要更少的钢材,并且降低了总成本。当钢筋的保证屈服强度增加时,用于给定土木结构的钢筋重量减少,因此,钢筋成本降低。这种数量的减少也降低了土建施工期间钢筋的运输、处理和固定成本。

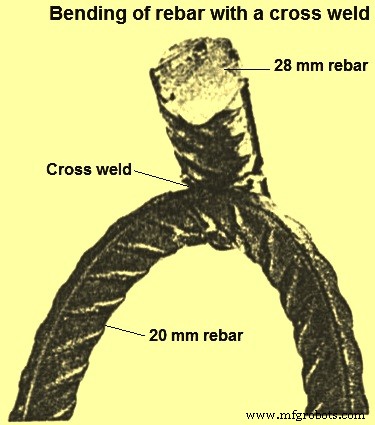

在施工现场的许多钢筋组装技术中,钢筋的焊接是确保所需尺寸精度的必要条件。在许多情况下,捆绑连接不够牢固,而机械接头并不总是适用。由于这些原因,焊接成为一种要求,并且进行了大量的现场焊接。因此,钢筋的可焊性也是一个主要问题。众所周知,钢筋的可焊性要求钢中的低碳含量(约 0.25% 甚至约 0.22% 的抗粘性工艺)和低碳当量(约 0.45%)。可以使用几种类型的焊接方法,例如手工金属电弧焊 (MMAW)、气体保护金属电弧焊 (GMAW)、闪光焊 (FW) 和电阻焊 (RW)。在多种焊接工艺中,搭接和交叉焊由于热输入低、散热快,对热影响区开裂最为敏感。

另一个重要特性是可弯曲性。显示出良好弯曲性的钢筋可以使用最佳设计,从而进一步降低成本。在存在连接钢筋的情况下需要良好的再弯曲能力。事实上,一些标准规定,钢筋必须能够成功地进行弯曲和再弯曲操作,这适用于小直径心轴(低至钢筋直径的 3 或 4 倍)或寒冷天气(- 20 摄氏度)。

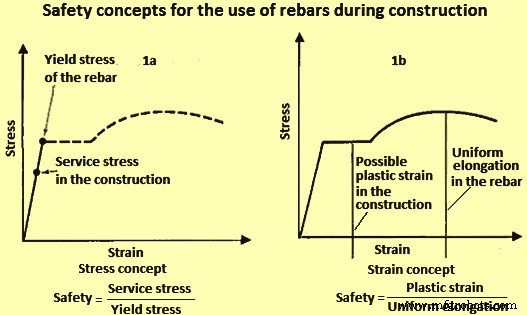

早些时候,混凝土结构的设计是基于应力概念,即假设在使用中通常出现的载荷仅在钢筋中引起弹性应力。在这种情况下,可以根据应力比来定义结构的安全性,例如钢筋的使用应力与屈服应力之比(图 1a)。然而,最近的研究得出的结论是,基于应力的钢筋混凝土计算是不够的,因为在某些情况下,必须吸收给定程度的局部塑性变形而不会使钢筋失效(例如,当发生捣固时)。在这种情况下,混凝土结构的安全性以应变比表示,例如可能发生的局部塑性变形与钢筋的均匀伸长率之间的比率(图 1b)。现在许多国家都采用这种设计方式,它需要韧性钢筋,并且规定钢筋和焊接钢筋的均匀伸长率最高可达 4%。

图 1 施工期间钢筋使用的安全概念

混凝土结构安全的另一个重要方面是防止再弯曲后延展性的损失。这再次强调了良好的再弯曲能力的必要性。此外,高屈服强度钢筋的使用还可以减少高层建筑的主梁宽度或柱子的尺寸,从而降低混凝土和搬运的成本。出于安全考虑,在制造过程中需要足够的延展性。这对于地震可能性是设计考虑的一部分的结构尤其重要。从制造的角度来看,在钢筋发生弯曲和再弯曲的地方,良好的延展性非常重要。对延展性的关注在所有标准中都有体现,通常180度弯曲时芯轴的最小直径和总伸长率都有规定。

其他要求还包括抗疲劳性、高低温性能、冲击性能、耐腐蚀性能,但这些要求在各个国家标准中一般都没有规定,尽管关注度越来越高。

因此,可以看出,从钢筋的要求和用户的角度来看,要求钢筋具有的重要性能是(i)高屈服强度,(ii)良好的焊接性,(iii)良好的弯曲性和再弯曲性,以及 (iv) 延展性。

钢筋的生产工艺

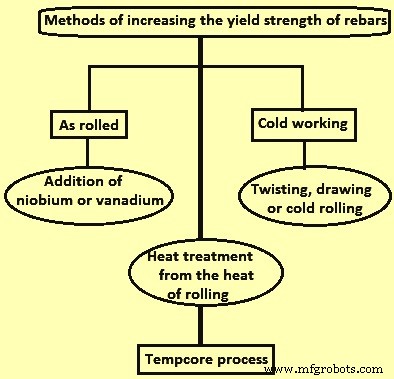

有几种常规工艺可用于生产高强度可焊钢筋。这些方法可以分为两个不同的类别(图 2),如下所示。

钢筋在空气中缓慢冷却后可用于轧制状态。对于这些钢筋的生产,通过改变化学成分来提高屈服强度,但碳和锰含量应保持在较低水平,以避免显着降低可焊性。这是通过微合金化来完成的,即通过添加适量的微合金元素,如铌或钒。

钢筋可以通过在热轧后使钢筋进行应变硬化来生产,例如通过冷变形。对于此类钢筋,可以通过增加应变硬化程度来提高屈服强度。这种方法可以用低碳和锰钢生产高强度可焊接钢筋。这种钢筋的例子是冷扭曲变形钢筋,俗称CTD钢筋。

图 2 用于生产高强度可焊钢筋的工艺

临时核心进程

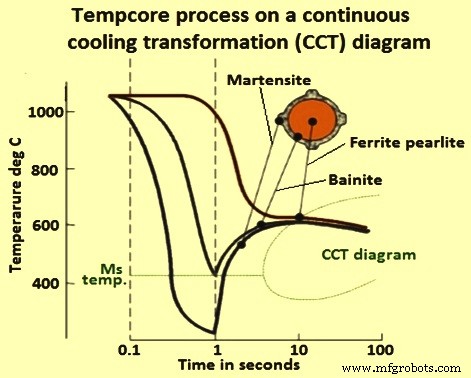

在生产钢筋的轧机中,钢坯在再热炉中被加热到 1150 摄氏度左右,并通过一系列轧制线轧制,这些轧制线逐渐将钢坯缩小到钢筋的最终尺寸和形状。在离开最后一根钢绞线时,采用受控冷却的方式,使棒材经历三个阶段的冶金转变,如图 3 中典型的连续冷却转变 (CCT) 图所示。如图 3 所示,Tempcore 工艺取决于温度和时间。

图 3 CCT 图上的 Tempcore 过程

Tempcore 流程的一个重要特征是其强大的多功能性。通过正确选择第一阶段的持续时间(冷却时间)和淬火装置中的水流(冷却强度),可以在很大程度上改变给定直径和钢成分的钢筋性能。如果应用得当,该工艺可以将屈服强度提高 150 MPa 至 230 MPa,而不会显着降低延展性。 Tempcore 钢筋在不添加任何合金元素的情况下实现了高强度(可焊接)等级和钢强度的提高。

Tempcore 工艺能够生产具有低碳和低锰含量的高强度可焊钢筋,而无需添加任何昂贵的微合金元素,例如钒或铌。由于相同的钢坯成分可用于不同的钢种和直径,因此可以在工厂中进行显着的合理化。水淬和自回火处理直接在精轧机架后在线进行,不会降低轧制速度或降低生产率。通过 Tempcore 处理和微合金化化学的巧妙结合,可以生产新的更高等级(屈服强度高于 700 MPa,抗拉强度高于 800 MPa),特别是对于大直径钢筋(最大 75 mm)。

生产钢筋的 Tempcore 工艺分为三个阶段。 Tempcore 过程的这些阶段是 (i) 表面层的淬火,(ii) 马氏体的自回火,以及 (iii) 芯的转变。正确应用该工艺会提高钢筋的屈服强度,而这种提高取决于冷却强度。流程示意图如图3所示。

在第一阶段,离开热轧机最后一个机架的钢筋通过一个特殊的水冷段。这种装置的冷却效率使得钢筋的表层淬火成马氏体,而芯部保持奥氏体。当在表皮下形成一定厚度的马氏体时(钢筋截面的外部部分降至马氏体转变起始温度Ms以下),停止淬火处理。

在第二阶段,钢筋离开剧烈冷却段,并在其横截面建立温度梯度,导致热量从中心释放到表面。这种表面层温度的升高导致马氏体的自回火。选择 Tempcore 这个名称是为了说明马氏体层在淬火阶段结束时被留在 CORE 中的热量回火。

最后,在第三阶段,钢筋在冷床上缓慢冷却过程中,奥氏体芯部转变为铁素体和珠光体或贝氏体、铁素体和珠光体。因此,Tempcore钢筋本质上是一种复合材料,由同心布置的硬外层和软芯以及中间硬化的中间层组成。 Tempcore钢筋的碳含量相对较低,具有高强度、优异的延展性和可焊性等优点。

图 4 用于钢筋生产的 Tempcore 流程示意图

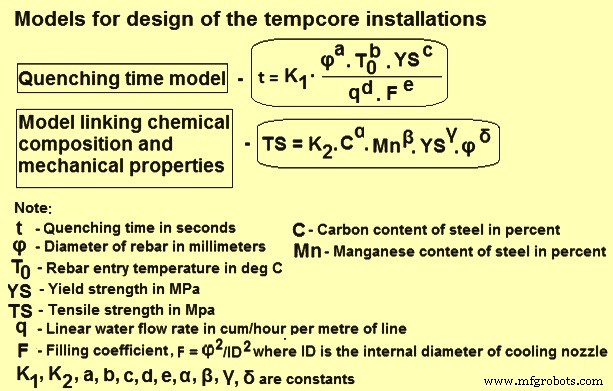

CRM 为 Tempcore 流程开发了两种流程模型(图 5)。随着新装置的调试结果,两者都在不断地被使用和改进。第一个模型用于装置设计。它根据 (i) 钢筋数据(直径、精加工温度),(ii) 通过选择冷却喷嘴的内径,计算获得产生最小屈服强度(即屈服强度 + 安全裕度)的牌号所需的淬火时间, (iii) 具体的水流量。第二个模型将力学性能与钢的化学成分和钢筋直径联系起来。

每个新 Tempcore 安装的优化都考虑了轧机约束、钢筋直线度和过程的可控性,并在 (i) 设备的总长度、(ii) 总冷却水流量之间实现了最佳折衷(在 1.2 MPa 的公称压力下),以及 (iii) 覆盖整个钢筋直径范围所需的冷却喷嘴范围的数量。

图 5 Tempcore 安装设计模型

另一个重点是减少直径变化或生产非 Tempcore 产品所需的时间和人力。当可用空间足够时,选择横向可移动的集水箱。对于长冷却线,也可以分割成两个或三个水箱(每个水箱可单独横向移动),正如最近安装的大直径(最大 75 毫米)钢筋所做的那样。它是最长的 Tempcore 装置,长度为 54 m(3 个部分,每个部分 18 m)。它在每个冷却喷嘴上都配备了远程开/关阀。当可用空间(宽度、通过线高度)是主要约束条件时,集水箱可以固定一个范围的冷却喷嘴。

Tempcore 安装还可以设计有 4 条平行冷却线,用于对 8 毫米至 12 毫米直径的钢筋进行纵切轧制。这条生产线有一个紧凑的集水箱,每条钢绞线都配备了单独控制冷却长度和水流量的装置。还使用了一些其他特定功能,例如通过外部实心锥形喷嘴保护未使用的冷却喷嘴免受过热(主要在冷却管线的入口处),或通过沿下游冷却管的水套,水通过两个全锥形喷嘴冷却喷油器。冷却喷嘴(直径25mm以上的钢筋)前设有防吸风装置,防止喷嘴吸入空气,避免坯料前端冷却效率相应降低。

Tempcore 进程的控制

控制程序基于屈服强度/回火温度关系,该关系是从调试试验的结果中获得的。如果马氏体层厚度与屈服强度有变化,则必须调整淬火线的冷却功率以获得屈服强度所需的值(YS来自等级+安全余量)。

高温计是过程控制的核心。回火高温计的位置对于尽可能接近最大恢复温度(表面达到的最大值)进行测量至关重要。位于 Tempcore 箱入口处的高温计对于测量沿坯料或连续坯料之间的精加工温度变化也很重要。 50℃的精加工温度的变化对应于在相同的比水流量下冷却长度的8%左右的变化,从而对应于处理后拉伸性能的变化。

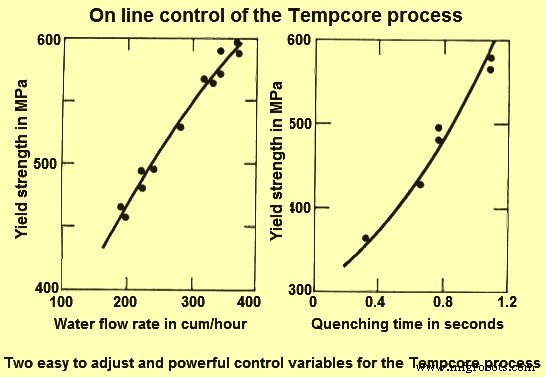

Tempcore 工艺中两个易于调整且功能强大的控制变量是水流量和淬火时间(图 6)。 Tempcore 线的冷却功率控制分两步进行。在第一步(主控)中,调整淬火线的长度(即使用的喷嘴数量)。为了执行有效的控制并保持冷却的良好均匀性,要关闭的喷嘴是上游喷嘴。第二步(微调),通过作用于主调节阀来调节水流量。

图6 Tempcore流程的在线控制

冷却长度和淬火时间与精轧机架的轧制速度有关。在钢坯穿过淬火设备期间,特别是当钢坯尾部离开精轧机架时,该速度需要沿钢坯保持恒定。这是由位于 Tempcore 箱出口和分切剪之间的夹送辊承担的。在不使用夹送辊的情况下,当尾部离开精轧机架时,小直径钢筋被水减速,而最大直径钢筋加速。

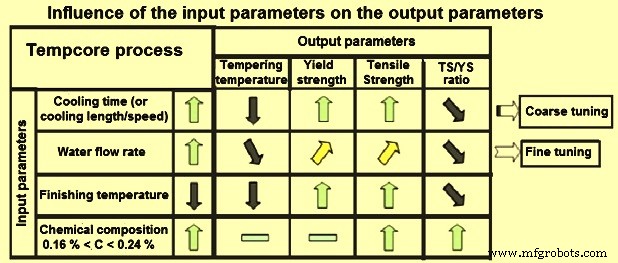

对于给定的直径,输入参数(冷却长度、水流量、精加工温度和钢的化学成分)对过程的输出参数(回火温度、屈服强度、抗拉强度和 TS/YS 比)有影响)。这种影响如图7所示。

图7输入参数对输出参数的影响

正确使用 Tempcore 安装

为了获得均匀的处理,冷却强度(由每米线的水流量给出)要足够高,以获得完整且规则的马氏体外圈,沿坯料长度保持恒定。钢筋的良好直线度是通过均匀的 Tempcore 处理获得的。如果马氏体环打开,则在冷床上观察到波浪条。下面给出了正确使用 Tempcore 安装不应该做的一些要点。

- 当直径过小的钢筋通过过大的冷却喷嘴处理时,填充系数F很低。这导致开放的马氏体环。当冷却喷嘴过度磨损时也会出现这种现象,这通常是由于这些冷却喷嘴未对准。

- 在每米水流量较低的情况下使用可用的全冷却长度时,冷却强度太低。

- 当设计的冷却长度是必要长度的两倍以上时,前一种方法更引人注目。

- 始终在冷却管线的入口处使用主动冷却喷嘴,然后使用一些封闭的冷却喷嘴,最后到汽提塔的给定主动冷却长度是有帮助的。然后冷却速度被中断并且变得太低而无法获得均匀的马氏体层。

- 以前的错误方法如果经常用于保护封闭的冷却喷嘴在入口处的热棒(约1000摄氏度)过热,则会导致漏水。因此,正确的设计是对这些冷却喷嘴提供严格的保护,以避免垫圈燃烧。

- 某些冷却喷嘴部分或完全堵塞会导致产品周围冷却不规则。

- 剥离器的部分或完全堵塞会导致钢筋过冷,因为冷却不会在装置出口处停止。下游导轨中的水也会影响驱动夹送辊或剪切机的光电管检测。

- 回火高温计的错误位置可能导致无法控制过程。

- 如果没有高温计维护(通过冷却进行电子保护、定期清洁镜头、定期在黑体炉前检查),则会导致温度漂移,然后生产的钢筋会被拒收。

- 如果淬火线出口处没有夹送辊,或者夹送/速度设置错误,则会导致坯料长度方向的机械性能发生较大变化。

Tempcore钢筋的特性

下面介绍Tempcore钢筋的各种特性。

钢种 – 用于 Tempcore 钢筋的钢基本上是普通低碳钢,规定了屈服强度、延展性、碳或碳当量以及屈服拉伸比。规定的最大和最小碳含量旨在确保可焊性和可硬化性。碳含量太低,钢的淬透性通常不足,因此需要更剧烈的淬火,这会影响轧机设计,例如轧机的速度,以及冷却室的长度和效率。碳含量在0.13%~0.24%范围内,碳当量(CE)小于0.45%的碳钢已被证明是满足上述考虑的最佳平衡。

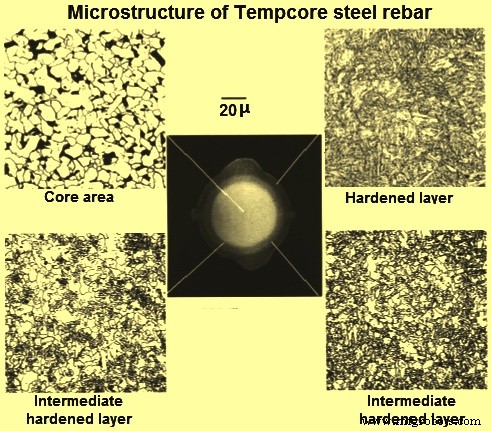

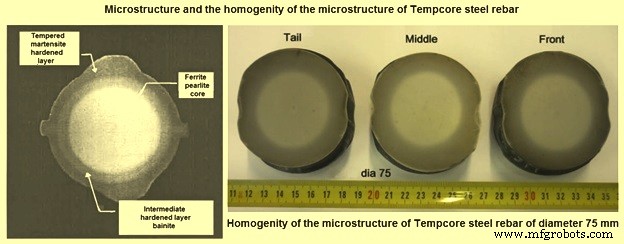

冶金相和显微组织 – 以具有马氏体形态的薄板包形式的回火马氏体是硬化层的特征。中间硬化层为贝氏体和多角铁素体的混合物,芯部发育多角铁素体和珠光体。

微观结构通常是精细的,这是由于核心中相对快速的冷却以及 Tempcore 过程中涉及的热机械处理,例如,核心区域中的多边形铁素体晶粒直径可以小至 8 微米,甚至可以小至 3 微米。使用较低回火温度时的直径。然而,在磁芯中的伪共析粗砾岩和 Widmanstatten 铁素体也可能是该过程的结果。 Tempcore钢筋的显微组织如图8所示。

图8 Tempcore钢筋显微组织

有时,由于均衡温度较高,会形成 Widmanstatten 铁氧体。高精加工温度和轧制变形不足可能是形成这种微结构的主要原因。终轧温度高,轧制变形不足,导致轧制结束时奥氏体晶粒大,在后续淬火过程中,在淬火层和中间淬火层中形成粗大的马氏体和贝氏体。芯部大的奥氏体晶粒尺寸阻止了晶界铁素体的冲击,从而使威德曼铁素体长大。

Tempcore钢筋的三个金相区和典型显微组织的典型蚀刻截面以及显微组织的均匀性如图9所示。

图9 Tempcore钢筋显微组织及显微组织均匀性

工艺参数和钢成分的影响 - 工艺参数和钢成分对最终性能产生影响。通常,如果马氏体层较厚,则保留的热量较少,因此回火较为温和,因此钢筋显示出较高的屈服强度和较低的伸长率。淬火时间越长,精加工温度越低,淬火强度越高,马氏体层越厚,回火温度越低。较高的碳和锰含量增加了钢的淬透性,因此形成了更多的马氏体。此外,回火马氏体的强度随着碳含量的增加而增加。

图 5 中的模型描述了屈服强度和所有影响参数之间的关系。该模型最初用于装置设计。虽然回火温度没有直接出现在该模型中,但精加工温度、淬火时间、棒材直径和水流量与其有很强的相关性。 Tempcore钢筋的伸长率与屈服强度几乎呈线性对应关系。

拉伸性能 – Tempcore 工艺可以将给定成分的屈服应力提高 150 MPa 至 200 MPa,而不会损失太多伸长率。钢筋的拉伸性能取决于工艺参数和钢成分。 Tempcore 钢筋的典型屈服强度范围在 415 MPa 到 550 MPa 之间,5d 标距上的伸长率以相同的顺序下降 30% 到 25%。典型应力应变曲线的特征显示 (i) 弹性模量为 200,000 MPa,(ii) 棒材具有明显的屈服点和 Luders 型屈服,因此 0.01% 的屈服强度与 0.2% 的屈服强度一致,(iii)屈服应力与抗拉强度之比在0.85左右,(iv)棒材的伸长率大(25%~30%),Luders应变大,均匀应变大。

Tempcore钢筋与常规钢筋相比,抗拉性能有两大特点。这些特点是:(i) 屈服强度与抗拉强度的比值更高,在传统钢筋的情况下为 0.85 对 0.65,以及 (ii) 更大的伸长率,在传统钢筋的情况下为 25% 和 4.5% 到 22%。

成型性 – Tempcore 钢筋的其他显着特性是它具有出色的弯曲和再弯曲性能。尽管有硬化的外层,180 度单弯的最小弯曲直径对于 12 mm 到 28 mm 直径的钢筋指定为 1d,对于 32 mm 和 36 mm 直径的钢筋指定为 2d。

一些 Tempcore 钢筋(直径 20 毫米和 28 毫米)甚至可以在没有心轴的情况下弯曲。棒材老化后还能承受所有的弯曲和再弯曲试验,满足标准要求。此外,由于抗拉强度与屈服强度之比低,与其他类型的钢筋相比,弯曲操作需要更少的能量。据估计,折弯可节省 10% 至 20% 的能量。 Tempcore钢筋与常规钢筋的抗弯性能对比见表1。

| Tab 1 Tempcore钢筋与传统钢筋的抗弯性能比较 | |||

| 弯曲测试 | 典型 D 值 | ||

| 常规钢 (CE =0.61 %) | Tempcore 钢筋 (CE =0.30 %) | ||

| 1 | 180 度弯曲 | 3 | 0.5 |

| 2 | 老化后90度弯曲再弯曲 | 6 | 3.2 |

| 3 | 电对焊后90度弯曲 | 15 | 4 |

| 4 | 电十字焊后90度弯曲 | 大于20 | 7 |

| 注意:可弯曲性以最小弯曲直径 D 表示。(D 是最小可能弯曲直径与钢筋直径的比值 | |||

可焊性 – 钢的可焊性对化学成分非常敏感,特别是对碳含量和碳当量 (CE)。使用了两种流行的公式,一种是国际焊接学会(IIW),一种是伊藤和贝塞约给出的,分别涵盖了碳的高低范围。

IIW公式为CE =C + (Mn + Si)/6 + (Cr + Mo + V)/5 + (Cu + Ni)/15,碳含量高于0.18%,而Ito和Besseyo的公式为CE =C + Si/30 + (Mn + Cu + Cr)/20 + Ni/60 + Mo/15 + V/10 + 5B,碳含量低于 0.18%。 IIW 碳当量公式对替代合金元素的耐受性低于 Ito-Besseyo 方程。钢筋的焊接性由于含碳量的原因,一般采用IIW公式或简化IIW公式(CE=C+Mn/6)。

使用 IIW 公式,当 CE 小于 0.45 % 时,钢被认为可以用现代技术焊接。 Tempcore钢筋的CE远低于0.45%的临界值,因此再次优于其他类型的钢筋。

Tempcore 钢筋的出色可焊性通过交叉焊缝的弯曲试验得到了很好的证明(图 10)。当直径为 20 mm 的棒材在 3d 心轴上以 180 度角弯曲时,在焊缝中没有 HAZ 开裂的迹象。 Tempcore 钢筋在低温和/或湿态下表现出卓越的可焊性。无需预热和后热。

图 10 使用交叉焊缝弯曲 Tempcore 钢筋

焊接后获得的拉伸性能也证明了优异的焊接性。在平焊对接焊缝中,通常不会注意到位于焊缝外的断裂处的屈服强度降低。并且可以看出,在不同的焊缝和焊接工艺下,焊缝没有出现裂纹。

其他属性 – Tempcore钢筋除了具有高抗拉强度、优异的延展性和显着的可焊性外,还具有良好的低温韧性,对表面损伤的敏感性较低,抗疲劳性和热敏感性也非常具有竞争力。已经证明,在 -60 摄氏度时,直径为 20 毫米、切割深度为 1 毫米的钢筋在落锤试验中吸收了 190 卡路里而不会断裂。对直径为 12 毫米、16 毫米和 20 毫米的 Tempcore 钢筋进行电弧冲击损坏的落锤试验表明,在 -75 摄氏度时没有断裂。同样,缺口损坏和应变老化的钢筋在 -60 摄氏度的落锤试验中仍然存在。

已对 Tempcore 钢筋进行了有限数量的疲劳测试。这些测试表明,Tempcore钢筋的疲劳性能符合标准要求。对直径为 12 毫米的 Tempcore 钢筋进行的疲劳测试表明,其疲劳性能优于冷加工钢筋。还对 Tempcore 钢筋的疲劳性能进行了调查,并对镀锌效果感兴趣。各项试验结果表明,Tempcore钢筋的疲劳强度与具有同等屈服强度的其他类型钢筋相当。

Tempcore 钢筋的耐热性能很重要,因为它可能会发生火灾。已经通过两种方式评估了这种抗性,即(i)在先前加热后在室温下的拉伸强度损失,和(ii)在高温下的拉伸强度损失。已经表明,在实验室条件下,在 250 摄氏度和 900 摄氏度之间的温度下加热半小时后,室温拉伸强度随着预热到 500 摄氏度而略有增加,并且在高于该温度时会出现显着下降。该性能与冷扭钢筋一样好,并且比某些热轧钢筋显示的性能更好。冷加工钢筋在 300 摄氏度到 400 摄氏度开始失去强度。热轧钢筋从 350 摄氏度开始失去相当大的强度,热轧低碳微合金钢筋从 600 摄氏度开始出现强度降低. Tempcore钢筋在高温下的抗拉强度与冷加工和微合金化钢筋相似,在300℃和500℃时屈服强度分别降低了20%和40%。

制造工艺