21 CNC雕刻加工的基本常识(二)

21 CNC雕刻加工基本常识(一)

13.新刀在加工过程中会出现退刀现象,加工非常费力。此时需要调整哪些参数?

加工非常费力的原因是主轴的功率和扭矩无法承受当前的切削量。一个合理的做法是重新制作路径,以减少刀具的深度、凹槽的深度和修整量。如果整体加工时间小于30分钟,还可以调整切割速度,改善切割状态。

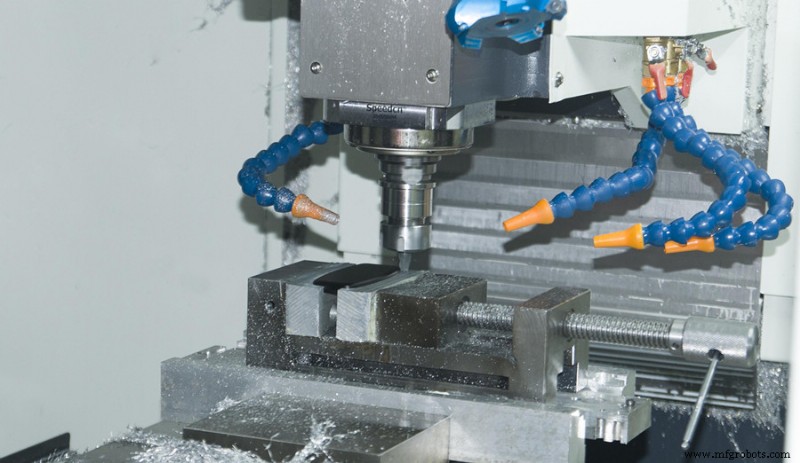

14.切削液的作用是什么?

金属加工注意冷却油。冷却系统的作用是带走切削热和飞屑,润滑加工。冷却液将带走切削热,减少传递到刀具和电机的热量,增加它们的使用寿命。带走飞屑,避免二次切削。润滑可以降低切削力,使加工更稳定。在铜加工中,选用油性切削液可以提高表面质量。

15.刀具磨损有哪些阶段?

刀具磨损分为初磨损、正常磨损和急剧磨损三个阶段。

在磨损初期,刀具磨损的主要原因是刀具温度低,没有达到最佳切削温度。此时刀具的磨损主要是磨粒磨损。这种磨损对刀具的影响比较大,容易造成刀具崩刀。

这个阶段是一个非常危险的阶段。如果处理不好,可能直接导致工具崩溃失效。当刀具经过初始磨损期时,刀具的切削温度达到一定值。这是主要磨损是扩散磨损,其作用主要是造成局部剥落。因此,磨损更小且更慢。当磨损达到一定程度时,刀具失效,进入快速磨损期。

16.工具为什么需要磨合,如何磨合?

上面我们提到,工具在初始磨损阶段很容易塌陷。为了避免崩溃的现象,一定要磨合工具。刀具的切削温度逐渐升高到合理的温度。通过实验验证,使用相同的工艺参数进行对比。可以看出,磨合后,刀具寿命提高了2倍以上。磨合的方法是在保持合理的主轴转速的情况下,将进给量减半,加工时间约为5-10分钟。加工软材料时取小值,加工硬金属时取大值。

17.如何判断刀具磨损严重?判断刀具磨损严重的方法是:

1)听处理后的声音时,有刺耳的叫声;

2)听主轴的声音,主轴明显在憋;

3)加工时感觉振动增大,机床主轴有明显的振动;

4)看加工效果,加工底面的刀时好时坏(如果刚开始是这样,说明刀的深度太深了)。

18.我应该什么时候更换工具?

我们应该在刀具寿命极限的 2/3 左右更换刀具。比如刀具在60分钟内磨损严重,下次加工时,应在40分钟内更换刀具,养成定期更换刀具的习惯。

19.磨损严重的工具还能继续加工吗?

刀具严重磨损后,切削力可提高到正常的3倍。切削力对主轴电极的使用寿命影响很大,主轴电机的使用寿命与三次方成反比。例如,当切削力增加3倍时,加工10分钟相当于正常情况下主轴使用10*33=270分钟。

20。粗加工时如何确定刀具的突出长度?

工具的延伸越短越好。但在实际加工中,如果过短,则必须经常调整刀具长度,过大影响加工效率。那么在实际加工中应该如何控制刀具的突出长度呢?

原理如下:直径为φ3的刀杆伸出5mm即可正常加工。 φ4直径刀杆伸出7mm即可正常加工。 φ6直径刀杆伸出10mm即可正常加工。装刀时尽量低于这些值。如果上刀长度大于上述值,刀具磨损时尽量控制加工深度。这个有点难掌握,需要多练习。

21.加工过程中刀具突然断裂怎么办?

1) 停止处理,查看当前处理的序号。

2)检查断刀是否有断刀体,如果有则取出。

3)分析刀具破损的原因。这是最重要的。工具为什么坏了?

如果要分析,就必须分析影响上述处理的各种因素。但工具坏的原因是工具上的力突然增加。或者路径问题,或者刀具抖动过大,或者材料硬,或者主轴电机转速不对。

4) 分析完毕,更换刀具进行加工。如果路径不改变,则原序号应前一序号进行处理。这时,必须降低进给速度。一是因为断刀硬化严重,二是刀具磨合。

Realted Post 21 CNC精雕加工基本常识(一)

制造工艺