铝加工如何选择冷却液

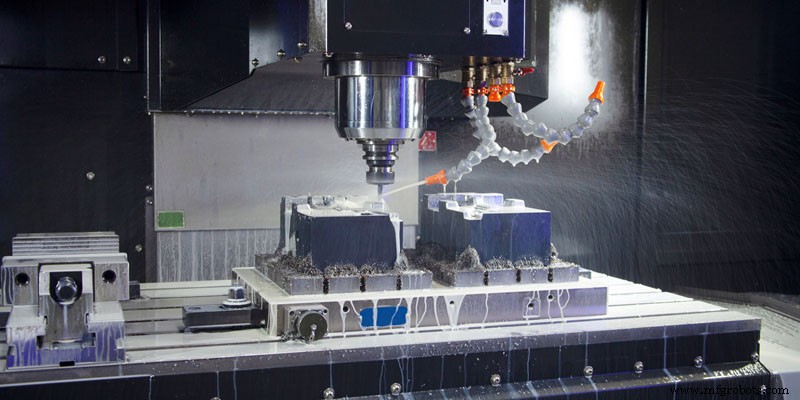

在CNC加工过程中,冷却是必不可少的。冷却液有多种用途,可确保机器高效、准确地运行。在铣削、磨削或车削过程中使用正确类型的 CNC 冷却液可以防止过热并延长刀具寿命。

如果您在没有任何冷却剂和润滑剂的情况下进行铝加工,各种问题可能会干扰加工并影响产品质量。为确保成功加工,需要合适的铝切削液。

铝加工切削液的选择非常重要。既要保证切削液具有良好的润滑性和防锈性,又要具有良好的稳定性、过滤性和易维护性,使产品在满足要求的同时降低切削液成本。那么,铝加工切削液该如何选择呢?

C 特征 O f 一个 发光 一个 和 P 可能的 P 问题 我 n 加工

铝材CNC加工选择切削液时,应考虑铝材的特性及加工过程中可能出现的问题。

- 铝的化学性质比较活泼。在空气和酸碱环境中易氧化。

- 铝合金的热膨胀系数大,切削热迅速传递到工件上,容易引起热变形,零件尺寸难以控制,加工精度降低。

- 铝合金质地柔软,切削时容易粘在刀具上,形成切屑堆积。在高速切削中,更容易在切削刃上产生熔焊,使刀具失去切削能力,影响加工精度和表面粗糙度。

- 铝的延展性高,容易形成长条状裂纹,堵塞切割区域,使切割过程困难。同时,切屑不易被切削液带走。

- 腐蚀的铝合金主要表现为表面变色和麻点。表面可能会从棕色变为黑色。凹坑小而深,但有时相互连接形成大孔,析出白色粉末。

如何选择铝切削液?

综上所述,铝合金切削液的选择非常重要。它必须保证良好的润滑性、冷却性、过滤性和防锈性。因此,可用于铝合金加工的切削液不同于普通切削液。合适的切削液是非常必要的。

应根据加工条件和加工精度的要求选用不同的切削液。对于高速加工,会产生大量的热量,如高速切削、钻孔等,如果产生的热量不能及时被切削液带走,就会出现卡刀现象,严重时会出现卡刀现象。 ,会出现积屑瘤,严重影响工件的加工粗糙度和刀具的使用寿命,而且热量还会使工件变形,严重影响工件的精度。

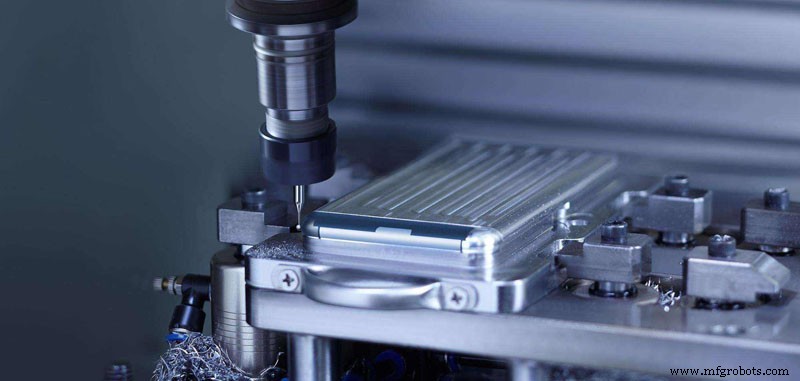

因此,切削液的选择应综合考虑其自身的润滑性和冷却性能。对于精加工,很容易选择乳化减摩切削液或低粘度切削油。对于半精加工和粗加工,可以选择低浓度。乳化减摩切削液或半合成减摩切削液,冷却性能好。在选择车削铝合金切削液时,除了要考虑切削液的润滑性和冷却性能外,还要考虑切削液在防锈性、成本和易维护性等方面的性能。

切削油容易选择粘度相对较低的基础油添加减摩添加剂,这样既能达到润滑减摩,又具有良好的冷却性和易过滤性。然而,切削油的问题在于其低闪点。高速切削时,烟气较重,闪点低,危险系数高,挥发快,用户的使用成本也相应高。因此,在条件允许的情况下尽量使用水溶性。切削液。

对于水性切削液,更重要的是考虑其防锈性。对于工序间存放时间较长的工件,加工时很容易选择含有防锈剂的切削液,因为硅物质与铝材长期接触会腐蚀产生黑色“硅斑”。切削液的pH值大多维持在8-10之间。如果防锈性不好,铝材在这种碱性条件下很容易被腐蚀。因此,水溶性切削液必须具有良好的铝防锈性能。

不同加工工艺的铝材最佳切削液

以下是针对不同加工工艺推荐的切削油:

- 对于精加工,选择乳化减摩切削液或低粘度切削油。

- 对于细磨或超细磨,请使用低粘度减摩磨削油或半合成减摩切削液。

- 对于半精磨或粗磨,可选择低浓度半合成切削液或全合成切削液。

- 对于半精加工和粗加工,可选择低浓度乳化减摩切削液或冷却性能良好的半合成减摩切削液。

结论

CNC 冷却液是铝加工过程中的必需品。选择正确的冷却液和应用方法可以确保切削刀具和铝制定制零件在铣削过程中得到润滑并防止过热。使用过程中,检查冷却液浓度,防止进一步损坏机器。

制造工艺