钻孔加工的常用技巧

钻孔是一种材料去除或切割过程,其中工具使用钻头在固体材料中切割圆形横截面的孔。我们将从冷却液的使用、切屑控制、进给和切削速度控制等方面介绍钻孔技术,并粗略介绍获得高质量孔的技术和不同材料的钻孔技术。

冷却液的使用

正确使用冷却液对于获得良好的钻孔性能至关重要。加工过程中直接影响排屑、刀具寿命和加工孔的质量。

1. 如何使用冷却液

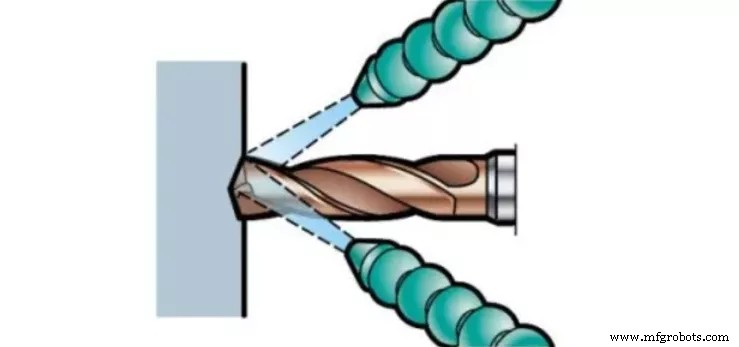

1) 内冷设计

内部冷却设计始终是避免切屑堵塞的首选,特别是在加工长切屑材料和钻更深的孔(大于孔直径的 3 倍)时。对于水平钻头,当冷却液从钻头流出时,切削液在至少30厘米的长度上不应有下冲。

2) 外冷设计

当切屑形成良好且孔深较浅时,可使用外冷。为了提高排屑性能,在靠近刀轴的位置应至少有一个冷却液喷嘴(如果是非旋转应用,则应为两个喷嘴)。

3) 不使用冷却液的干式钻孔技术

一般不推荐干钻。

- 可用于短切屑材料和孔深达直径 3 倍的应用

- 适用于卧式机床

- 建议降低切割速度

- 刀具寿命会缩短

建议不要使用干钻:

- 不锈钢材料(ISO M 和 S)

- 可换钻头

4) 高压冷却 (HPC) (~70 bar)

使用高压冷却液的好处是:

- 由于冷却效果增强,刀具寿命更长

- 提高不锈钢等长切屑材料加工中的排屑效果,可延长刀具寿命

- 更好的排屑性能,因此更高的安全性

- 根据给定的压力和孔尺寸提供足够的流量以维持冷却液供应

2 冷却液的使用技巧

请务必使用含有 EP(极压)添加剂的可溶性切削油(乳液)。为了保证最佳的刀具寿命,油水混合物中的油含量应在5-12%之间(加工不锈钢和高温合金材料时在10-15%之间)。增加切削液含油量时,务必用油分离器检查,确保不超过推荐含油量。

在条件允许的情况下,与外冷相比,内冷始终是首选。

清洁的油可以提高润滑效果,并在钻削不锈钢应用时带来好处。务必与 EP 添加剂一起使用。整体硬质合金钻头和可转位刀片钻头都可以使用清洁油,并能取得良好的效果。

在稳定的条件下,压缩空气、雾状切削液或 MQL(微量润滑)可能是成功的选择,尤其是在加工某些铸铁和铝合金时。由于温度升高可能会对刀具寿命产生负面影响,因此建议降低切削速度。

芯片 C 控制 S 杀死

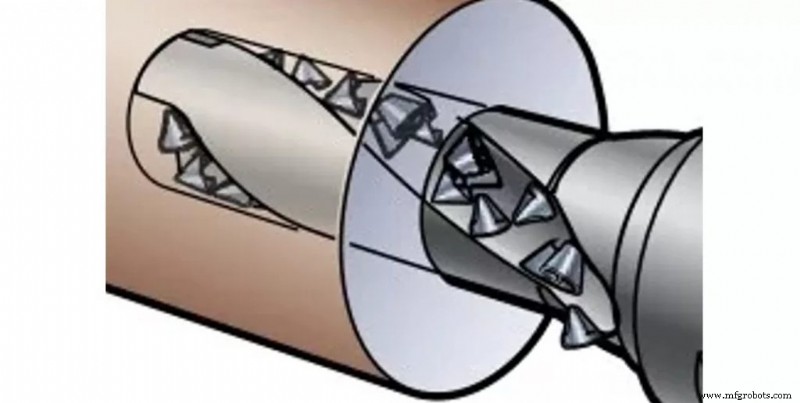

切屑的形成和排屑是钻孔中的关键问题,这取决于工件的材料、钻头/刀片几何形状的选择、冷却液压力/容量和切削参数。

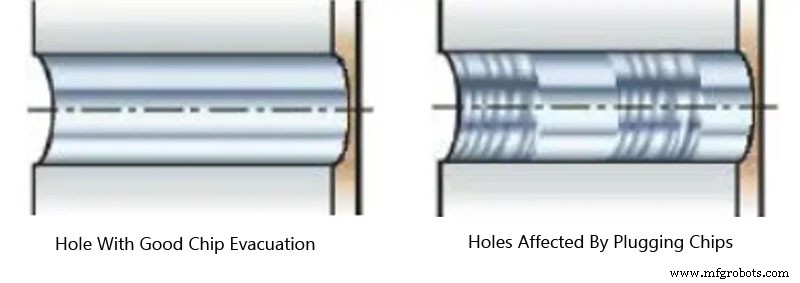

堵屑会导致钻头径向移动,影响孔质量、钻头寿命和可靠性,或导致钻头/刀片断裂。

当切屑能顺利从钻头排出时,切屑整形是可以接受的。识别它的最好方法是在钻孔过程中倾听。连续的声音表明排屑良好,间歇的声音表明切屑堵塞。检查进给力或功率监视器。如果出现异常,原因可能是芯片堵塞。检查芯片。如果切屑长而弯曲,但没有卷曲,则说明切屑堵塞。检查孔。切屑堵塞后,你会看到一个粗糙的表面。

避免提示 阻止 碎裂:

1) 确保使用正确的切削参数和钻头/刀尖几何形状

2)检查切屑形状——调整进给速度和速度

3) 检查切削液流量和压力

4) 检查切削刃。当整个断屑槽不工作时,切削刃损坏/切屑可能导致长切屑

5)检查是否因新一批工件而改变了可加工性——调整切削参数

进给和切削速度的控制

(1)切削速度Vc(m/min)的影响

除了材料硬度,切削速度也是影响刀具寿命和功耗的主要因素。

1) 切削速度是决定刀具寿命的最重要因素

2)切削速度会影响功率Pc(kW)和扭矩Mc(Nm)

3) 较高的切削速度会产生较高的温度并增加后刀面磨损,尤其是在外围刀尖处

4)在加工一些较软的长切屑材料(即低碳钢)时,较高的切削速度有利于切屑的形成

切割速度太高:

- a) 侧面磨损太快

- b) 塑性变形

- c) 孔质量差,孔径差

切割速度太低:

- a) 生成积聚的肿瘤

- b) 排屑不良

- c) 更长的切割时间

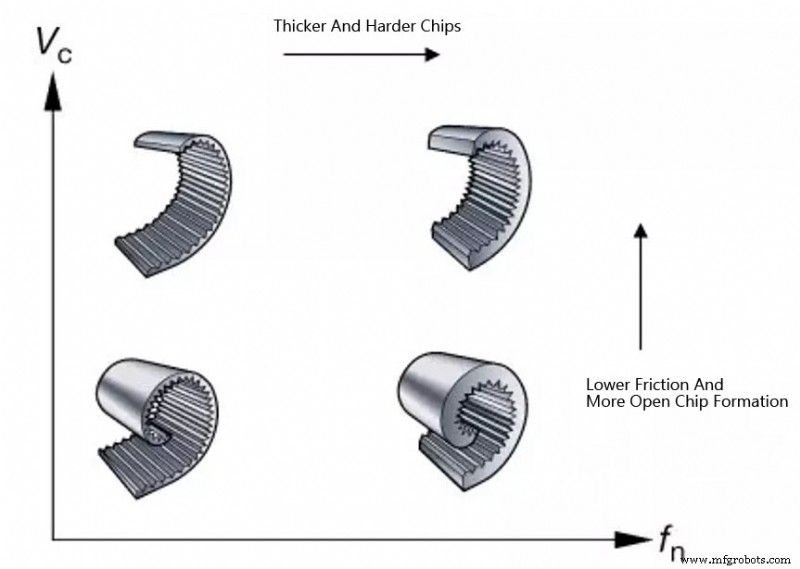

(2)进给fn(mm/r)的影响

1)影响切屑形成、表面质量和孔质量

2)影响功率Pc(kW)和扭矩Mc(Nm)

3) 高进给会影响进给力Ff(N),当工况不稳定时应考虑

4) 影响机械应力和热应力

高进给速度:

- a) 硬断屑

- b) 切割时间短

- c) 刀具磨损小,但钻头崩刃的风险增加

- d) 孔质量降低

低进给速度:

- a) 芯片更长更薄

- b) 质量改进

- c) 加速工具磨损

- d) 更长的切割时间

- e) 钻削刚性较差的薄零件时,进给速度应保持较低

获得高质量孔的技巧

(1) 排屑

确保排屑性能符合要求。切屑堵塞会影响孔质量、可靠性和刀具寿命。钻头/刀片的几何形状和切削参数至关重要。

(2) 稳定性、刀具夹紧

使用尽可能短的钻头。使用跳动最小的精制刚性刀架。确保机器主轴处于良好状态并精确对齐。确保零件固定牢固。对不规则表面、斜面和十字孔应用正确的进给速度。

(3) 刀具寿命

检查刀片的磨损情况并预设刀具寿命管理程序。最有效的方法是使用进给力监控器来监控钻孔。

(4) 维护

定期更换刀片压紧螺钉。更换刀片前清洁刀架,确保使用扭矩扳手。在重磨整体硬质合金钻头之前,不要超过最大磨损量。

不同材料的钻孔技术

1.低碳钢钻孔技巧

对于经常用于焊接零件的低碳钢,切屑形成可能是一个问题。钢的硬度、碳含量和硫含量越低,产生的切屑越长。

1)如果问题与切屑形成有关,则提高切削速度vc并降低进给fn(注意加工普通钢时应提高进给量)。

2) 使用高压和内部冷却液供应。

2。奥氏体和双相不锈钢的钻孔技术

奥氏体、双相和超级双相材料会导致切屑形成和排屑问题。

1)正确的几何形状非常重要,因为它可以使切屑正确成型并帮助它们排出。一般来说,最好使用锋利的切削刃。如果问题与切屑成型有关,增加进给fn会使切屑更容易断裂。

2) 内冷设计,高压。

3 CGI(致密石墨铸铁)钻孔技巧

CGI 通常不需要特别注意。它比灰口铸铁产生更大的切屑,但切屑容易断裂。切削力较高,因此会影响刀具寿命。需要使用超耐磨材料。将有与所有铸铁相同的典型刀尖磨损。

1)如果问题与切屑形成有关,则提高切削速度Vc并降低进给fn。

2) 内冷设计。

4.铝合金钻孔技巧

毛刺形成和排屑可能是个问题。也可能因粘连而导致刀具寿命缩短。

1) 为确保最佳切屑形成,请使用低进给和高切削速度。

2) 为避免刀具寿命缩短,可能需要测试不同的涂层以尽量减少粘连。这些涂层可能包括金刚石涂层,或根本没有涂层(取决于基材)。

3) 使用高压乳化液或雾状冷却液。

5.钛合金及高温合金钻孔技巧

孔表面的加工硬化影响后续工艺。很难获得良好的排屑性能。

1) 在选择加工钛合金的槽型时,最好有锋利的切削刃。加工镍基合金时,坚固的几何形状至关重要。如果存在加工硬化问题,请尝试提高进给速度。

2) 高达 70 bar 的高压冷却液提高了性能。

6.淬硬钢钻孔技巧

获得可接受的刀具寿命。

1)降低切削速度以减少热量。调整进给速度以获得可接受且易于弹出的切屑。

2) 高浓度混合乳液。

制造工艺