浴缸曲线 - 摆脱随机陷阱

我们都从可靠性专家那里听说过“浴缸曲线”——糟糕的、被误解的浴缸曲线——不能准确地反映机器的故障率随时间的变化.虽然这个前提有很多道理,但故事还有更多,真正了解故障率和时间之间的关系可以让您走上突破性的可靠性改进之路。

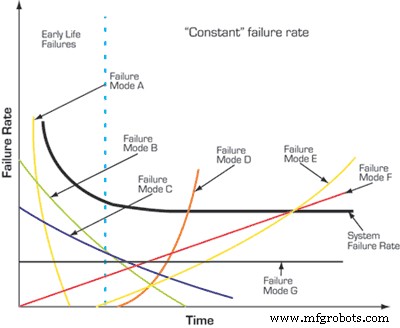

在我们继续之前,请记住,熟悉的浴缸曲线是一个概念模型,通常定义所有机器、组件或单个故障模式可能表现为时间、周期或英里的函数的可能故障率区域(我们将在本文中坚持时间)。这些区域包括婴儿死亡率、恒定故障率和磨损。值得注意的是,传统的浴盆曲线没有线性增加的故障率场景,这在设备中很常见,但这可以替代传统曲线的平坦区域。

在继续阅读之前,请不要认为曲线旨在说明特定机器的可靠性寿命或系统随着时间的推移。

为了避免一连串丑陋的电子邮件,可靠性专家断言大多数机器都表现出恒定的速率在他们生命的大部分时间里,失败与时间的关系通常是准确的。恒定故障率期通常在婴儿死亡期(机器的早期生命期)之后,在此期间故障率会升高。以可靠性为中心的维护专家正确地利用这些信息来修改和优化维护计划。同样,对于机械设备,故障率通常随时间呈线性增加。

不过,我想改变您对恒定故障率期间的看法,即您的大部分机器一旦从婴儿死亡中幸存下来,就会度过他们生命中的大部分时间。这通常被称为“随机”故障期,这可能解释了为什么它是最难理解的区域。虽然故障率在数学上可能是随机的,因为机器无法表现出明确的时间关系,但这并不是说故障是没有原因的。接受失败在数学上是随机的可以使个人或组织接受失败率无法控制的信念(一种常见的误解)。

对恒定故障率的典型且适当的响应是制定适当的检查和监控程序并采用条件-基于维护。预测 CBM 仍然是被动的;这是一种比等待机器功能受到影响更可口的形式,但它的反应性也一样。如果我们接受故障率是随机的,并且无法了解故障发生的原因,我们就会错失通过改变机器设计、操作环境和环境条件控制来主动改变故障率的机会。

实际上,恒定故障率周期看起来是恒定的,因为:a) 一些故障模式确实是随机的,作为时间的函数,以及 b) 有太多不相关的故障模式对整体故障率有贡献,以至于结果似乎是随机的(图1)。对于真正的随机故障模式,CBM 是您的最佳选择。但是,如果可以在逐个模式的基础上单独评估故障时间,您可能会发现许多单独的故障模式确实表现出时间关系 - 作为时间的函数增加或减少。如果可以在特定故障模式的故障率和时间之间建立明确的关系,则可以采取主动措施来改变这种关系。当所有的模式集中在一起产生一个恒定的故障率,这会产生一个随机的外观,你所能做的就是等待下一个故障,希望监控程序捕捉到它然后做出反应。

如果您可以为给定的故障模式建立时间依赖性,该故障模式显示出明显的集中趋势(平均值)和少量的分散(标准偏差),并且机器设计、操作环境或环境环境无法修改,您仍然可以选择“困难”维护任务。我意识到我在面对以 CBM 作为最佳实践的现代惯例。尽管状态监控具有强大的功能,但硬时间计划维护任务仍然是最容易计划且通常执行成本最低的任务。如果机器的故障模式表明存在明确的时间依赖性,并且可以通过使用困难的行动解决它来最有效和高效地实现可靠性目标,那么这应该是您的行动方案。无论如何,对于没有明确时间依赖性的故障模式,CBM 是首选课程。

图 1

除了通过合理化的困难任务提供简化维护的选项之外,对于具有明确定义的时间依赖性,可靠性工程师有很多机会主动提高可靠性。这里只是一些:

1) 启用有效的设计更改。 机器生命周期的设计、组装和调试阶段决定了其“遗传密码”,或相对于操作和环境背景的可靠性倾向。通过按个别故障模式收集故障数据,可靠性工程师可以更有效地支持设计过程。告诉设计工程师机器应该更可靠(典型场景)是一回事。为他们提供按故障模式细分的特定故障数据是另一回事。有了高质量的现场数据,设计工程师就可以进行特定的更改。没有它,他们只能猜测。

2) 减少早期的失败。 机器在调试或重大维护后经常受到代价高昂的早期故障的困扰。通过按个别模式收集和分析故障数据,可靠性工程师可以采取特定措施来加强对已知导致早期故障的因素的控制,例如提高安装过程中的精度、创建和执行降低风险的启动程序等。

3) 优化状态监测间隔。 假设故障模式表现出时间依赖性,但它不足以保证进行艰苦的维护活动。您选择使用经证明有效的状态监测任务。您对故障模式的时间依赖性的了解不应该影响您的监控间隔吗?大多数状态监测路线都是基于硬时间的(每月、每季度等)。虽然特定故障模式的时间依赖性可能不足以保证对受影响的组件或区域进行艰难的维修或更换,但随着机器进入高风险期,它可能需要减少监控或检查间隔。

要按特定故障模式分析故障,您必须在现场数据收集方面变得自律,这需要工作和勤奋。幸运的是,您不需要重新发明轮子。 IEC 标准 300-3-2(“应用指南 - 从现场收集可靠性数据”)为创建现场数据收集过程提供了一个很好的方法。同样,IEC 标准 812(“故障模式和影响分析程序 [FMEA]”)提供了通用故障模式编码系统,因此您可以有效地对现场数据进行分类。它提供了良好的基础。通过一些扩展,您可以自定义它以准确反映您的机器和系统。将故障数据输入 FMEA。这提供了推动变革的组织结构。

所以,让我们停止对浴缸曲线的抨击,开始让它为我们工作。虽然浴盆曲线可能无法定义许多工厂系统的可靠性寿命,但它提供了一个概念框架,用于将故障理解为时间的函数。通过逐个模式地分解故障,它可以让您摆脱随机陷阱,您只需接受随机是不可控的。

CRE 和 CMRP 的 Drew Troyer 是 Noria Corporation 的联合创始人兼全球服务运营高级副总裁。离开俄克拉荷马州立大学担任讲师后,他的职业生涯一直致力于提高机械可靠性。他曾担任 Entek/Rockwell Automation 的产品经理和 Diagnetics Inc 的技术应用总监。他在 Noria 的长期客户名单包括 International Paper、Cargill、Goodyear、Texas Utilities、Reliant Energy 和 Southern Companies。

设备保养维修