5 改善表面光洁度的磨削注意事项

当零件需要严格的几何公差和高质量的表面光洁度时,精密 CNC 生产磨削会大放异彩。通常,在 32 微英寸 Ra 到低至 4.0 微英寸 Ra 范围内的表面光洁度是需要达到的数字。相比之下,传统的铣削或车削操作可能会获得大约 125 微英寸到 32 微英寸 Ra 的光洁度。

如果目标是将当前的表面光洁度从 20 微英寸 Ra 提高到 17 微英寸 Ra,那么简单地增加砂轮速度和/或稍微降低进给率可能就足够了。但是,如果需要更精细的表面光洁度,则应解决这五个因素。

1) 磨削操作参数

调整磨削参数可能是提高零件表面光洁度的最简单、最快捷的解决方案。以下是成功执行此操作的关键参数和建议操作。

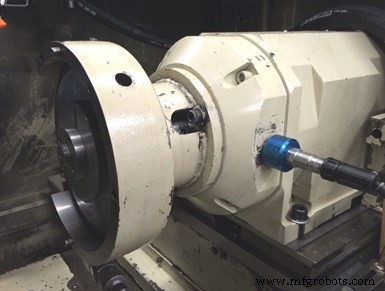

该组件被研磨至 3.0 微英寸 Ra 的表面光洁度。使用超级研磨轮并通过优化工艺(包括解决本文中列出的所有建议)实现了光洁度。图片来源:诺顿 |圣戈班磨料。

缓进给/平面磨削:

- 提高轮速。 这是一个很好的起点。但是,请确保车轮额定以新速度运行。最大运行速度 (MOS) 将在车轮侧面注明。

- 降低进给速度。

- 减少切削深度。

- 增加触发次数。

外径(OD)/内径(ID)磨削:

- 提高轮速。如前所述,车轮必须额定以新的速度运行。最大运行速度将在车轮侧面注明。

- 减少每转切削深度。

- 降低工作速度 (rpm):可能需要调整进给速度以保持每转的深度。

- 增加停留/触发时间。

- 使用振荡(切入式内径磨削的常见做法)。

当今许多磨床都有变速控制器,因此只需编辑 CNC 程序或调整主轴速度控制器即可改变砂轮的速度。其他机器可能需要手动更换皮带轮和皮带。

也可以通过编辑 CNC 程序或调整进给率控制来降低进给率。然而,这种方法会增加周期时间,这并不总是一个好的选择,特别是在周期时间至关重要的生产操作中。在循环时间不重要的应用中,降低进给速度可能是提高工件表面光洁度的好选择。

当砂轮速度增加、切深和进给速度降低时,砂轮可能会变钝。这增加了工件热损坏的机会,并可能增加磨削力。因此,在调整这些参数时必须小心,不要在过程中引入其他问题。

2) 砂轮修整

可以控制传统砂轮和超硬砂轮的修整条件,以帮助提高表面光洁度。这是

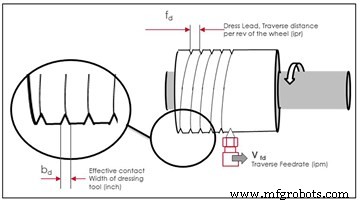

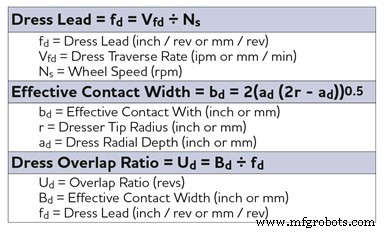

着装前导是车轮行进的距离轮子转一圈。

通常通过减慢修整移动速度和/或减少修整期间的每次通过深度来实现。减少修整深度使修整动作不那么激进,并导致更光滑的轮面,这通常会提高工件表面光洁度。降低修整移动速度会减少修整导程,这是车轮在车轮旋转一圈时行进的距离。修整工具可应用于修整工具横穿轮面的任何修整过程。但是,修整引线不适用于切入修整操作。调整导程是提高现有工艺表面光洁度的好方法。

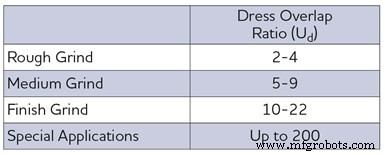

表 1. 以下是要考虑的指南选择重叠率时。

在开发新工艺或改变修整工具类型时,最好计算修整重叠率(考虑到修整器宽度)。重叠比是修整器在砂轮上移动时,砂轮面上任何一点与修整器面接触的次数。

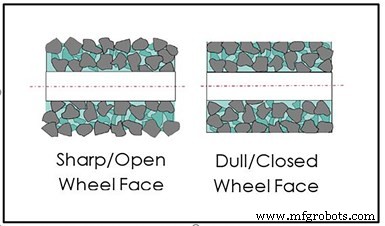

修整重叠率决定了轮面的表面状况。这反过来又决定了工件的表面粗糙度。当重叠率增加时,修整器在砂轮上击打相同砂粒的次数更多,从而在砂轮表面形成精细的形貌。这使砂轮面变钝且封闭,从而在工件上产生更精细的表面光洁度。

修整重叠率决定了轮面的表面状况。

修整重叠率决定了轮面的表面状况。

表 2. 以下是确定超前和重叠率的公式。

但是,必须注意确保在非常精细修整后轮面不会太紧。封闭的砂轮面会导致更高的磨削功率,因为砂轮表面是无光泽的,并可能导致工件热损坏。确定超前和重叠比的公式如表2所示。

3) 砂轮成分:粒度

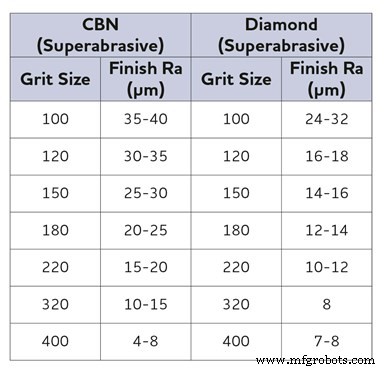

砂轮粒度对表面光洁度有直接影响。粒度越大,光洁度越粗糙。根据工件的光洁度要求选择正确的粒度很重要。表 3 显示了不同表面处理要求的砂砾类型、尺寸和建议。

表 3. 减小粒度砂轮是提高表面光洁度的一种方法。该表显示了与 CBN 和金刚石砂轮所需的光洁度相关的粒度。

在更改粒度之前,建议使用不太激进的参数修整砂轮。减小粒度可能意味着需要降低进给速度,因此可能会增加循环时间。较小的粒度不能以与较粗粒度一样高的去除率去除材料。此外,当使用较小的粒度时,可能会在工件中引起热损伤。

常规磨料砂轮的组成包括磨料种类和尺寸、砂轮结构(晶粒间距)、等级(结合硬度)和结合剂类型。超级磨料砂轮的组成包括磨料种类和尺寸、磨料浓度、结合剂等级和类型。常规磨料包括氧化铝、碳化硅和陶瓷磨料;超级磨料包括金刚石和立方氮化硼(cBN)。

在订购粒度较小的砂轮之前,建议先联系砂轮制造商/分销商,以找到适合应用的最佳砂轮成分。

4) 冷却液输送

如果冷却液应用不足,磨屑可以重新引入磨削区。切屑会导致工件划伤,这在 ID 磨削中经常遇到。关键是要确保

洗涤器喷嘴通常是高压(500 -1,000 psi),低流量喷嘴,在磨削区后有针对性地去除砂轮结构中的切屑。

冷却液喷嘴正确地对准磨削区,并且有足够的冷却液流量和压力将切屑冲出该区域。准确定位整个磨削区域可能是在整个零件上实现一致的表面光洁度的关键。在某些高去除率工艺中,可能需要调整冷却液压力以匹配轮速以避免烧毁零件。这也有助于去除磨削区的切屑。

在某些情况下,切屑也会粘在砂轮上。这可能发生在更激进的磨削或磨削某些倾向于粘在砂轮上的金属时。在这些应用中,可能需要使用洗涤器喷嘴。洗涤器喷嘴通常是高压(500-1,000 psi)、低流量装置,用于在磨削区之后去除砂轮结构中的切屑。

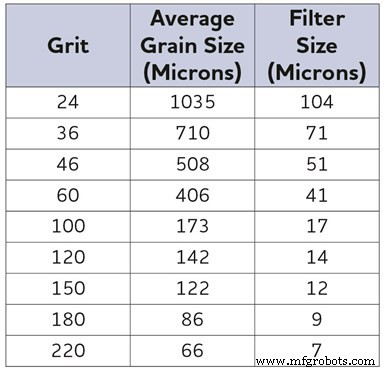

表 4. 硬质合金磨削的一般经验法则是使用能够捕获大于砂轮粒度 10% 的颗粒的过滤器。

不过,洗涤器喷嘴不太可能成为内径磨削的解决方案,因为零件孔中的空间有限。在这些情况下应使用洪水冷却剂。然而,对于外径和缓进给/表面磨削,通常可以在不干扰零件或夹具的情况下实施洗涤器喷嘴。

冷却液过滤不良也会对表面光洁度产生负面影响和/或导致零件表面出现划痕。如果颗粒没有被过滤掉,它们可以与冷却液一起被泵回研磨区。当怀疑过滤是造成划痕和光洁度差的原因时,可能需要使用更小的微米过滤器。例如,硬质合金磨削的一般经验法则是使用过滤器来过滤至少大于砂轮粒度 10% 的颗粒(见表 4)。

冷却液类型也会影响表面光洁度,通常是因为润滑性对车轮磨损的影响。纯油冷却液通常有助于降低车轮磨损,从而获得更一致的表面光洁度。

5) 机器状况

磨床相关因素会影响工件表面光洁度。其中包括:

车轮/轮毂组件平衡: 如果砂轮组件的平衡未达到可接受的水平,则可能导致颤振和/或表面光洁度差。可以使用安装在机器上的静态平衡器、动态/手动平衡器或自动平衡器等设备进行平衡。所需的工件精度和表面光洁度将决定要使用的设备类型。

直接安装在磨削主轴上的自动平衡系统是最佳平衡选择。该系统自动在轮毂内移动配重,以抵消车轮/轮毂的不平衡。自动平衡器仅限于大型机器,例如蠕动进给和 OD 型机器,因此不适用于小直径车轮。

下一个最佳平衡方法是动态/手动平衡系统,可用于所有类型的机器。它直接在机器上平衡车轮/轮毂组件,但需要手动移动平衡重。

最后,在机器外进行的静态平衡在其所能达到的平衡水平方面有其局限性。但是,它总比不平衡要好,并且在某些应用程序中可以正常工作。

也就是说,并非所有车轮都需要平衡。一些质量轻的小轮子没有产生问题不平衡的重量。因此,除非这些小轮子以非常高的速度运行,或者机器/系统(套筒)不硬,否则不需要平衡。此外,用于较低精度或粗加工应用的砂轮可能不需要平衡。

机器刚度: 机器刚度差会导致工件质量差。随着时间的推移,主轴轴承会磨损并变松。如果机器坠毁,轴承也可能损坏。在可能的情况下,应使用振动分析设备定期或连续检查主轴轴承。该设备是一个很好的工具,可以帮助预测可能导致工件质量差的主轴轴承即将出现的问题。不良的夹具和夹紧方法也会导致振动或变形,最终导致表面光洁度不佳。

着装系统: 正确修整砂轮对于获得良好的表面光洁度至关重要,因此修整系统必须处于良好状态。如果固定工具损坏或磨损,应更换。应检查磨削主轴等旋转工具是否有过度振动、跳动和移动。

机床维护: 遵循机床供应商的说明进行定期机器润滑、监测压缩空气至关重要

加速度计安装在准备好的磨削主轴上检查振动水平。

质量、过滤器更换频率等。应检查轮毂和心轴是否损坏,以及固定装置、中心架、尾座中心等。检查这些机器组件应成为车间日常预防性维护程序的一部分。

除了定期维护外,许多公司现在正在实施维护计划,例如基于状态的监控 (CBM),其中机器由传感器监控,例如加速度计、温度计、压力计等。这种预测性维护使用从传感器收集的数据来确定趋势、预测故障并帮助确定何时需要更换轴承等部件。

诺顿|圣戈班磨料 | nortonabrasives.com/en-us

关于作者

John Hagan 是高级应用工程师,Mark Martin 是 Norton|Saint-Gobain Abrasives 的应用工程师。

工业设备