Fraunhofer IFAM 自动预组装 CFRP 机身框架

自动化是提高生产效率的最重要策略之一。在由德国联邦经济事务和能源部 (BMWi) 资助的“Impulse”项目和“Tempo”(“CFRP 机身部件的高效组装和生产技术”)中开发了一种新的定位和钻孔末端执行器”) 子项目。

该末端执行器可在用于制造飞机机身的 CFRP 整体框架上自动预组装加强元件(夹板)。之前的手工制作还需要更多的工艺步骤。或者,紧凑型末端执行器也可以由标准工业机器人拾取。这可以提高生产率,同时保持质量不变并降低成本。

这些自动化解决方案由合作伙伴空中客车汉堡(德国)和弗劳恩霍夫制造技术与先进材料研究所(IFAM,Stade)开发,已经在近乎批量生产环境中的全尺寸原型上得到验证。该项目于2020年顺利完成。

CFRP 框架的预组装

框架是飞机机身中的横向加强元件。空客 A350 使用 CFRP 和创新的一体式机身结构可以减轻重量并减少生产步骤。需要额外的加强元件(夹板)来防止框架侧向弯曲。肋条(最长可达 6 米)的几何形状各不相同,因此每个肋条都需要一个特殊的模具模板,以便手动为组件配备公差高达 0.2 毫米的夹板。这些模板价格昂贵且使用复杂。此外,手动夹板进给和预组装需要很大的差异。对连接部件进行广泛的测量步骤以实现精确的位置对齐也是必不可少的。

Fraunhofer IFAM 的项目经理 Leander Brieskorn 解释说:“‘Tempo’项目向我们提出了自动化流程步骤的挑战,以减少流程的持续时间和复杂性。” “防滑钉应自动拾取并送入车架。为了将车架和夹板铆接在一起,需要对这两个部件进行钻孔。我们通过使用我们新开发的高精度末端执行器为框架配备防滑钉来实现这一目标。此外,在我们位于 Stade 的近系列机身组装厂中,框架安装在机身外壳上,没有任何间隙。”

用于CFRP整体框架自动化、高精度和质量保证预装配的定位和钻孔末端执行器

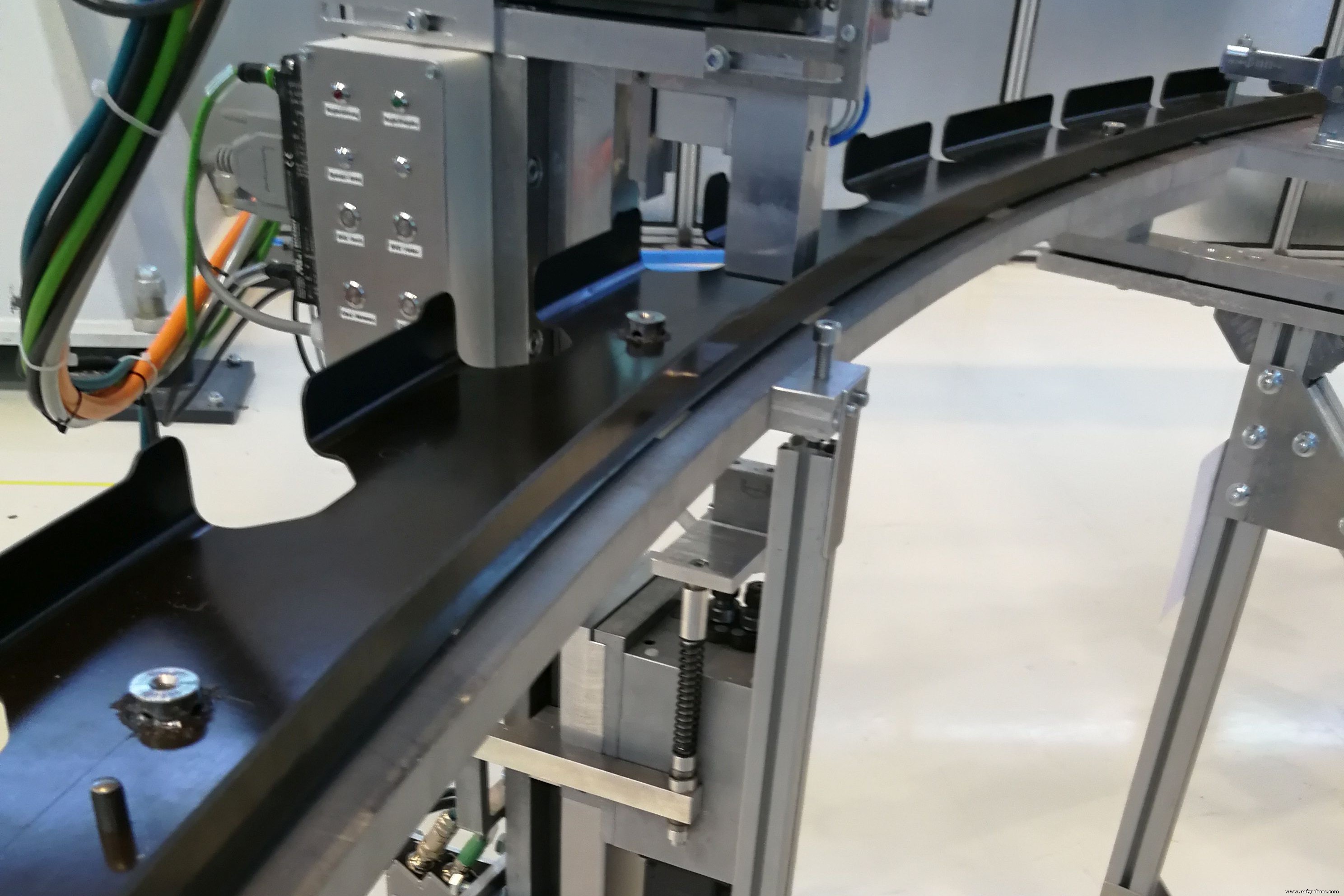

开发的定位和钻孔末端执行器完成了接收不同夹板的任务,将它们定位在不同的整体框架上并同时对两个组件进行双钻孔。结构紧凑的末端执行器可以由使用的门户系统以及标准工业机器人拾取。选择门户系统以提高定位精度。整体框架在门户下方的高跷上拉伸,可以使用多种机械调整选项在空间中定向。末端执行器有一个对称的支架,它可以用它拿起不同方向的夹板并将它们夹在支架上。使用弹簧阻尼机械挡块,它以局部精度接近相应的连接位置。虽然防滑钉加强元件从上方放置在整体框架表面上,并且两个组件都使用内置机构夹紧,但钻孔过程是从框架背面进行的,以防止 CFRP 磨损。抽气系统收集由此产生的钻孔粉尘。一旦部件被钻孔,锁片在框架上的位置就被定义了。然后可以将防滑钉铆接到框架上。

末端执行器可以通过系统 PLC 进行控制,并从导入的组件 CAD 数据中接收其全球位置数据。通过使用激光跟踪器的快速上游测量来适应新的装配情况。创新技术可实现可靠的过程和高定位精度。除了按下控制面板上的开始按钮,其他一切都会自动运行。专门开发的人性化操作界面,带有一目了然的图像以方便输入,即使是没有经验的员工也能快速熟悉系统的控制。

通过对夹板拾取装置进行适当修改,末端执行器还可以安装几何形状略有不同的夹板类型,并将它们精确地定位在不同类型的整体框架上。自动归档精度为±0.1毫米,超出精度要求200%。

集成在定位和钻孔末端执行器中的测量技术准确记录了所需的 200 牛顿接触压力以及许多其他参数,用于监控在整体框架上预组装防滑钉的最佳条件。这保证了在线质量保证。

“Tempo”子项目的进一步研发工作

在位于施塔德的弗劳恩霍夫 IFAM 技术中心的“Tempo”子项目的近系列机身组装系统中,配备有夹板的整体框架安装在机身外壳上。整体框架与机身蒙皮的接缝间隙测量均小于0.3毫米,无需额外填充间隙。

为框架的预组装、定位和钻孔而开发的末端执行器通过适配安装系统,还可用于其他行业的部件组装,例如风力涡轮机、轨道车辆、商用车辆、汽车或造船业。

历时三年半,由德国联邦经济事务和能源部资助的研究项目“Impuls”(“CFRP机身部件的创新、中期可实施和节约成本的解决方案”)于2020年结束,包括子项目“节奏”; BMWi 资助号:20W1526F。 Fraunhofer IFAM 感谢 BMWi 提供的资金。

纤维