WMG 用于超轻轨 (VLR) 演示车辆的 CFRP 框架原型

Revolution VLR 是英国的一个财团,由 Transport Design International Ltd(TDI,埃文河畔斯特拉特福)牵头,该财团于 2013 年获得资金,用于开发具有集成混合动力推进系统的自供电轨道转向架。 TDI 认为,设计更轻的“轻轨”车辆——即超轻轨 (VLR)——对于提供下一代可持续公共交通至关重要。 VLR项目二期工程将于2020年完成18米长柴油电池示范车的测试。

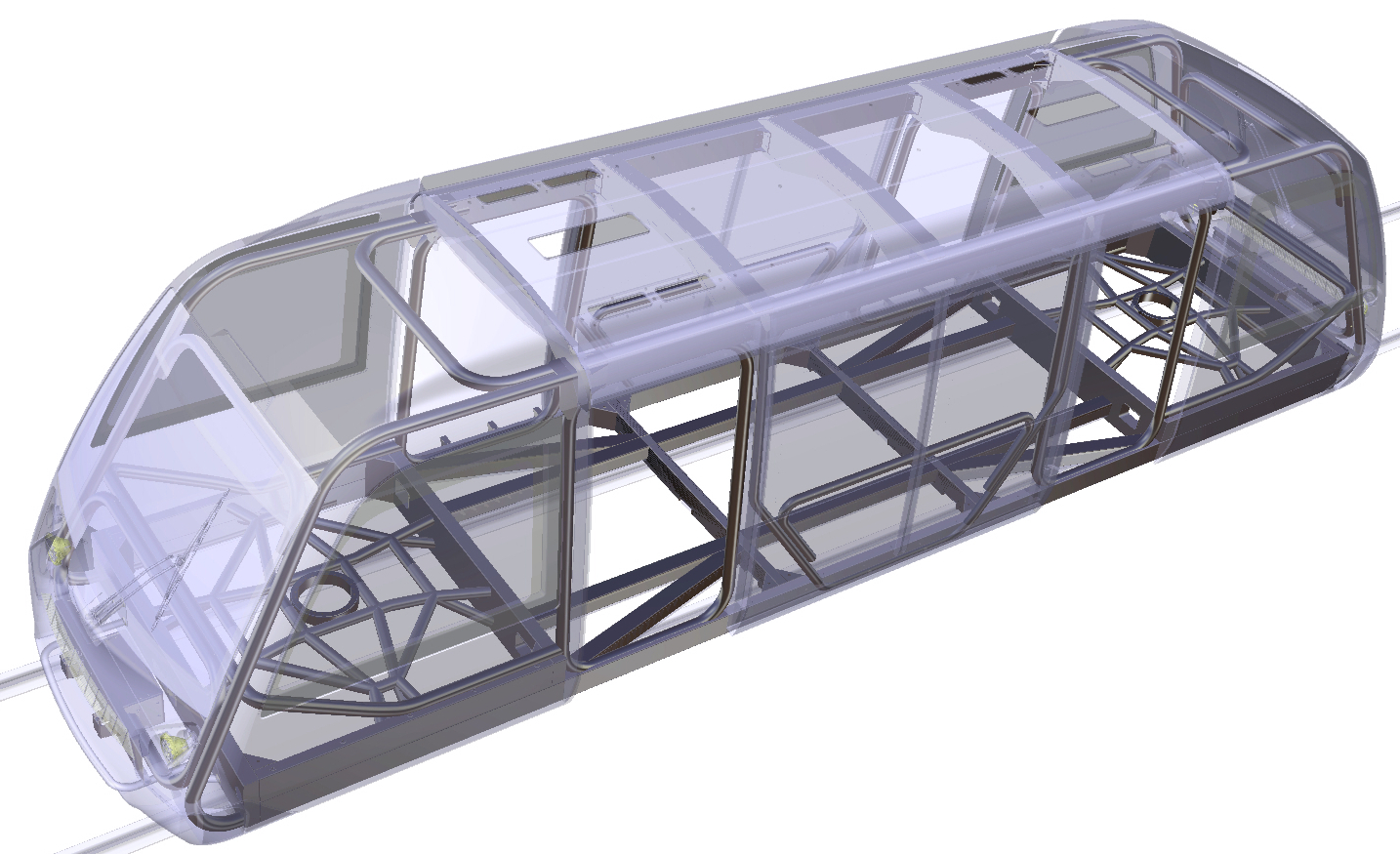

超轻轨 (VLR) 演示器是一个 18 米长的转向架,带有集成的柴油电池混合推进系统和由编织复合管制成的轻型底盘。来源 |华威大学。

作为 Revolution VLR 的原始成员,华威大学的 WMG 为这款演示 VLR 车辆开发了碳纤维增强塑料 (CFRP) 车架。 WMG 是复合材料的长期支持者,其倡议包括国家汽车创新中心、材料工程中心和国际纳米复合材料制造研究所。 WMG 在这个“BRAINSTORM VLR”项目中的合作伙伴包括 TDI、英国政府的 Innovate UK(为复合材料提供资金)、轻质结构复合材料组件开发商 Far Composites 和 Composite Braiding。框架由一系列编织的热塑性复合管制成,通过粘合和简单的焊接很容易组装。

VLR 原型车/演示车将使用由编织碳纤维增强热塑性复合管制成的空间框架底盘,可通过粘合剂粘合和简单焊接轻松组装。来源 |华威大学。

管外径保持不变,通过改变壁厚处理不同的负载和连接要求。这可以保持较低的工具成本,并意味着可以标准化连接。编织可实现高度自动化的制造过程——仅增强材料的速度就可以超过 1 英里/天——以及一组可定制的材料,包括其他纤维(例如,玻璃、芳纶、热塑性塑料)和来自低成本聚丙烯的热塑性基质材料到高端聚醚醚酮 (PEEK)。同时,WMG 展示了一个完整的成型周期,可以缩短到不到五分钟,突出了这种经济实惠的工艺在大批量应用中的潜力。

Far-UK 的工程经理 David Goodwin 表示,热塑性塑料还提供了可回收性。 “使用复合材料可以减轻很多重量,这显然对 [铁路] 汽车的运行很有吸引力,”他开始说,“但是对于传统复合材料,在汽车寿命结束时,它只是简单地放在垃圾填埋场,这不理想。有了这个[设计],当车身最终停止使用时,或者在车身受到冲击并且必须修理和更换一部分时,就有了回收车身的途径。”

华威大学

管状空间框架底盘设计也有助于这种方法,允许任何损坏的管子被简单地移除并更换为新的或修理过的管子。 “我们的 BRAINSTORM VLR 研究合作伙伴关系实现了显着的减重,使 VLR 服务能够容纳更多乘客,同时减少推进车辆所需的能量以及它对轨道和路面施加的重量压力,”Darren Hughes 博士解释说, WMG 华威大学材料与制造副教授。 “该技术还确保车辆坚固耐用,使用寿命长,发生事故时易于维修,并且足够坚固以保护车上的乘客。”

Far-UK 董事兼总经理 Lyndon Sanders 说:“头脑风暴项目感觉就像是 Far Composites 团队向前迈出的真正一步。” “能够利用 TDI 的行业经验来磨练用于公共交通应用的新型车身结构的原理非常棒。除此之外,与 Composites Braiding 和 WMG 的合作将这种想法变成了一个物理演示器,以展示它在实践中的效果非常强大。现在,这不仅仅是一个好主意,它让行业参与者大开眼界,他们可以看到、触摸甚至拿起。”

树脂