通过金属辅助化学蚀刻制造的金封盖 GaAs 纳米柱阵列

摘要

使用 Au 纳米点阵列通过金属辅助化学蚀刻成功制造了 GaAs 纳米柱阵列。通过具有有序开口阵列的多孔氧化铝掩模,通过真空沉积在基板上形成纳米点阵列。通过在相对较低的温度下使用具有高酸浓度和低氧化剂浓度的蚀刻剂,可以选择性地蚀刻 Au/GaAs 界面周围的区域。在最佳条件下,形成了具有100 nm有序周期和50 nm柱高的Au包覆GaAs纳米柱阵列。

背景

III-V 族化合物半导体作为下一代材料和硅基半导体的潜在替代品而备受关注,因为它们具有优异的性能,包括优异的载流子迁移率和直接带隙。与传统的基于薄膜的器件相比,具有有序周期性和/或高纵横比的纳米结构被认为是包括光学和光电器件在内的各种应用中的重要元素 [1,2,3,4] .通常,为了制造低维半导体(例如,纳米线),使用干法工艺,例如分子束外延、汽-液-固外延和金属-有机汽相外延 [1, 5,6,7]。尽管这些方法具有许多优点,包括高图案精度,但它们的缺点包括实际应用中图案区域的高成本和尺寸限制。因此,需要能够简单且经济高效地制造纳米结构的替代方法。

金属辅助化学蚀刻由 Li 和 Bohn 于 2000 年提出 [8],由于其相对简单和成本低,是一种常用的制造方法。最近的研究表明,金属辅助化学蚀刻可用于制造复杂的纳米结构,例如深而直的纳米孔、螺旋纳米孔、倾斜通道、摆线和螺旋 [4, 9,10,11,12]。然而,自从 Li 等人的报告以来,大多数研究都报道了硅纳米结构的制造;很少有研究关注 III-V 族化合物半导体的纳米制造 [13, 14],并且对 GaAs 衬底上有序纳米级结构的形成知之甚少。为了扩大金属辅助化学蚀刻的应用范围,需要开发一种不依赖于所得图案尺寸的III-V族化合物半导体的纳米制造方法。

在之前的研究中,我们使用金属辅助化学蚀刻制造了 InP [15] 微凸块阵列和 GaAs [16] 线图案和柱阵列。然而,所得图案的尺寸(例如,线图案的周期性和宽度)从几微米到几十微米不等。据我们所知,没有研究报道使用金属辅助化学蚀刻形成亚微米级或更小周期性的有序 GaAs 纳米结构,原因如下:(1)难以控制贵金属的形状和尺寸用作纳米尺度的催化剂和 (2) 与硅的情况相比,GaAs 的蚀刻现象不太清楚。因此,我们试图在纳米尺度上阐明 GaAs 的蚀刻机制。在这项研究中,我们证明可以使用金属辅助化学蚀刻和图案化 Au 催化剂在 GaAs 衬底上制造周期性为 100 nm 的有序纳米柱阵列。还研究了蚀刻剂成分和蚀刻时间对蚀刻后的GaAs衬底形貌的影响。

方法

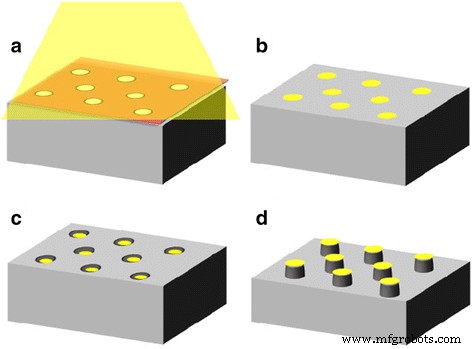

通过金属辅助化学蚀刻制备 GaAs 纳米柱阵列的原理如图 1 所示。通过两步阳极氧化和两层阳极氧化制备具有有序开口阵列的通孔多孔氧化铝掩模。 17]。在 0.3 mol dm -3 中以 40 V 的恒定电压对电化学抛光的铝(纯度 99.99%)进行第一次阳极氧化 草酸在 30 °C 下保持 3 小时。 40 V 的阳极氧化电压是公认的自排序条件,可在阳极氧化铝中产生高度有序的孔排列 [18]。

<图片>

GaAs 纳米柱阵列的制造示意图。 一 通过多孔氧化铝掩模在 GaAs 衬底上真空沉积 Au。 b 取下面具。 c , d 以Au纳米点阵列为催化剂的GaAs化学刻蚀

在第一次阳极氧化后,在 80°C 的磷酸和铬酸的混合溶液中去除第一次阳极氧化的氧化铝层。随后,第二次阳极氧化在与第一次阳极氧化相同的条件下进行 1.5 分钟。基于两层阳极氧化的原理,在12 mol dm -3 中以40 V的恒定电压再次对试样进行阳极氧化 硫酸在 5°C 下保持 8 分钟以制备牺牲氧化铝层。通孔多孔氧化铝掩模是通过在 30°C 下将牺牲氧化铝层溶解在 2wt% 磷酸中 20 分钟而形成的。进一步的化学蚀刻在 5 wt% 的磷酸中在 30°C 下进行 15 分钟,以增加氧化铝掩模的孔径。

在蒸馏水中冲洗氧化铝掩模后,将获得的氧化铝掩模设置在 n 型 GaAs 衬底上 [Si 掺杂,2.35–2.67 × 10 -3 Ω cm,(100) 晶体取向]。随后,使用真空沉积系统通过电阻加热公式(ULVAC KIKO Inc.,VPC-410)在压力低于1 × 10 -3 Pa(图 1a)。使用石英晶体微天平测量Au层的厚度,Au的沉积速率为0.02 nm s -1 .金属沉积后,氧化铝掩模在 25°C 的 5wt% 磷酸中去除 30 分钟(图 1b)。

在含有 KMnO4 的 HF 中化学蚀刻 Au 涂层的 GaAs 衬底(图 1c)。 KMnO4 在酸性溶液中充当氧化剂 [19,20,21,22]。通过场发射扫描电子显微镜(FE-SEM;JEOL JSM-6701F)评估氧化铝掩模、沉积的 Au 层和蚀刻的 GaAs 衬底的形态。通过俄歇电子能谱(AES;JEOL JAMP-9500F)评估蚀刻的 GaAs 衬底的化学成分。俄歇电子光谱很容易从表面的选定点或区域获得。此处,AES 元素映射图像是在加速电压和发射电流分别为 30 kV 和 15 nA 的情况下获得的。

结果与讨论

在金属辅助化学蚀刻中,必须精确控制金属催化剂的尺寸才能在基板表面获得所需的设计。由于所得结构的形态取决于金属催化剂的初始几何图案和尺寸,因此需要有图案的金属催化剂在半导体表面制造有序的纳米结构。在这项研究中,使用具有有序开口阵列的氧化铝掩模来控制金属催化剂的尺寸和排列。对于干式金属沉积工艺,掩模的厚度至关重要,因为通过具有窄孔的厚掩模沉积金属在物理上是困难的。在多孔氧化铝的情况下,可以通过改变阳极氧化时间以高再现性调整掩模的厚度。这里,在 GaAs 衬底上制备了大约 300 nm 厚的通孔多孔氧化铝掩模。氧化铝掩模的表面朝上设置。氧化铝掩模中开口的顶部和底部直径分别约为 80 和 70 纳米。与底部开口相比,顶部开口的直径略大,这归因于氧化铝掩模制备过程中的化学蚀刻。

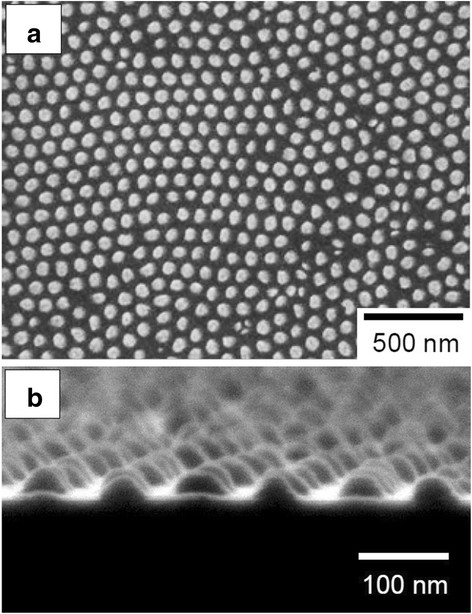

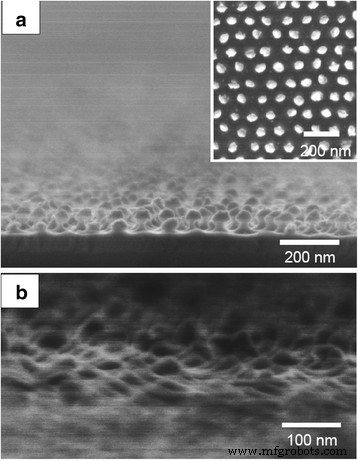

图 2 显示了 GaAs 衬底上典型的有序 Au 纳米点阵列。纳米点阵列对应于阳极氧化铝掩模中自有序孔阵列的配置,如图 2a 所示。虽然Au沉积的可控性有待进一步提高,但本文所展示的通过氧化铝掩膜沉积金属的方法,在制备过程的简单性和效率方面适用于在半导体衬底上大规模生产有序的贵金属点图案。请注意,每个金纳米点的直径几乎相同,约为 70 纳米;该直径由氧化铝掩模底部的孔径决定,而金纳米点的高度主要由沉积时间决定。在这项研究中,每个 Au 纳米点的高度调整为 ~30 nm,如图 2b 所示。

<图片>

一 表面和b 通过阳极多孔氧化铝掩模在 GaAs 衬底上形成的 Au 纳米点阵列的横截面 SEM 图像

在 GaAs 衬底上形成 Au 点阵列后,将样品浸入 HF 和 KMnO4 溶液中进行金属辅助化学蚀刻。在传统的金属辅助化学刻蚀中,刻蚀在催化剂与下层衬底的界面处局部进行,导致在垂直于衬底的方向上形成孔隙或沟槽,金属催化剂沉入半导体中,如图图 1c。使用由高酸浓度和低氧化剂浓度组成的蚀刻剂被认为促进产生的空穴(h + ) 在金属/半导体界面。在这项研究中,预计 GaAs 在 Au/GaAs 界面的氧化将直接通过生成的 h + .

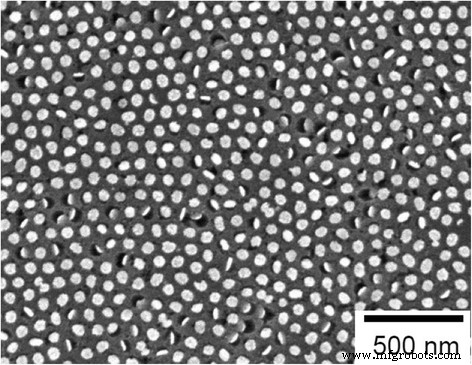

图 3 显示了使用图案化 Au 催化剂蚀刻的 GaAs 表面的典型 SEM 图像。在含有 0.001 mol dm -3 的溶液中进行化学蚀刻 KMnO4 和 20 mol dm −3 HF 在 45°C 的相对高温下。在这项研究中,KMnO4 的浓度很低 (0.001 mol dm -3 ) 以抑制横向蚀刻。根据 DeJarld 等人先前的报告。和 Cheung 等人,横向蚀刻速率随着氧化剂 (KMnO4) 浓度的增加而增加 [19, 21]。

<图片>

在含有 0.001 mol dm -3 的溶液中进行 Au 辅助化学蚀刻后 GaAs 衬底顶面的 SEM 图像 KMnO4 和 20 mol dm −3 HF 在 45°C 下持续 600 秒

如图 3 所示,在 GaAs 衬底的许多区域的孔内观察到了被检测为圆形亮点的 Au 催化剂。图 3 中观察到的孔的直径与所示沉积的 Au 纳米点的尺寸一致在图 2 中。这些结果表明,传统的金属辅助化学蚀刻(如图 1c 所示)仅发生在 Au/GaAs 界面处,并且各向异性地垂直于基板,即在 <100> 方向上进行。

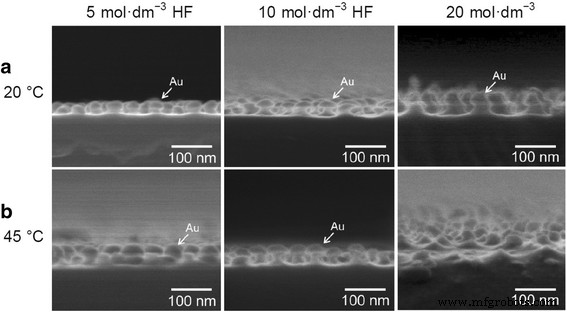

在金属辅助化学蚀刻中,蚀刻剂成分和蚀刻温度会影响载流子扩散、氧化和产物去除的动力学[19]。为了开辟蚀刻 GaAs 衬底的新应用,我们尝试通过改变金属辅助化学蚀刻的条件来制造 GaAs 纳米柱阵列。图 4 显示了使用图案化 Au 催化剂获得的蚀刻 GaAs 表面的典型横截面 SEM 图像。通过增加 KMnO4 的浓度,可以改变所得结构的形态。在所有情况下,都获得了在整个样品区域呈六边形排列的 GaAs 纳米柱。由于横向蚀刻,柱子的尖端略微变细。 GaAs 纳米柱阵列的周期性约为 100 nm,对应于用作催化剂的 Au 点阵列和用作初始掩模的多孔氧化铝的孔的周期性。据我们所知,本研究中通过金属辅助化学蚀刻在 GaAs 上获得的结构的尺寸(例如,周期性)小于报道的其他 GaAs 结构的尺寸 [19,20,21,22]。

<图片>

在含有 0.01 mol dm −3 的溶液中通过 Au 辅助化学蚀刻制造的 GaAs 纳米柱阵列的 SEM 图像 KMnO4 和 5、10 或 20 mol dm -3 a 处 HF 5 秒 20 和 b 45°C

当蚀刻在 20°C 的相对较低的温度下进行时,在每个柱子的尖端观察到 Au 催化剂,如箭头所示。图 4a 显示,在相同氧化剂浓度下,蚀刻速率随着 HF 浓度的增加而增加。在 20 mol dm −3 的高 HF 浓度下 ,残留的GaAs柱高度最高。

与预期相反,Au/GaAs 界面处的 GaAs 氧化通过生成的 h + 进行 ,在图 4 的情况下,在 Au 催化剂和下面的 GaAs 衬底之间的接触区域没有观察到化学溶解。蚀刻图案被认为取决于蚀刻剂的温度。在低温(例如 20°C)下,h + 的速率 Au/GaAs 界面的消耗被认为低于 h + 注射;因此,h + 扩散到 Au 涂层 GaAs 周围的区域。最终,在 Au 催化剂和下面的 GaAs 衬底之间的接触区域下形成了 GaAs 纳米柱,因为在暴露的 GaAs 表面上发生了位点选择性蚀刻。换句话说,Au 纳米点还起到了保护掩模的作用,以防止 GaAs 衬底的溶解。这种蚀刻现象如图 1d 所示,称为逆金属辅助化学蚀刻 [19, 22]。 2010 年,我们还展示了在紫外线照射下使用反向金属辅助化学蚀刻形成 InP 微凸点阵列 [15]。与传统的金属辅助化学蚀刻相反,反向金属辅助化学蚀刻通过 h + 的扩散在金属涂层区域周围暴露的 III-V 族化合物半导体表面进行 来自金属催化剂和随后的位点选择性化学蚀刻。在硅材料中尚未观察到如此独特的蚀刻行为。

当在 45°C 的高温下进行金属辅助化学蚀刻时,产生的 h + 预计一旦到达 Au、GaAs 和蚀刻剂之间的边界就会被消耗,从而促进垂直蚀刻。然而,即使在这种情况下,也会发生逆金属辅助化学蚀刻。如图 4b 所示,蚀刻速率随着 HF 浓度的增加而增加,与图 4a 的蚀刻行为相同。然而,在 45°C 的高蚀刻温度和 20 mol dm -3 的高 HF 浓度下 ,由于过量的 h + ,Au 催化剂从 GaAs 柱的尖端分离 相对较高的温度产生的,即使在 5 s 的短蚀刻时间内,也促进了在 Au 催化剂存在下 GaAs 的横向蚀刻。通过对蚀刻条件(例如,蚀刻剂成分、浓度和温度)进行额外优化,将提高支柱的形状可控性。试图阐明氧化剂浓度对 h + 生成的影响 刻蚀 GaAs 和形貌的研究正在进行中。

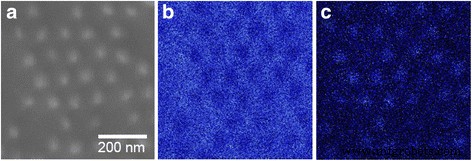

为了检查蚀刻时间对蚀刻 GaAs 结构几何形状的影响,化学蚀刻在 20 mol dm -3 中延长 HF 和 0.01 mol dm −3 KMnO4 在 20°C 的相对较低的温度下。如图 5a 中的横截面图像所示,GaAs 纳米柱的深度达到 ~50 nm。本研究中获得的 GaAs 纳米柱阵列的显着特征之一是每个柱的尖端都覆盖有 Au,如图 5a 的插图所示。图 6 显示了同一样品的 AES 元素分析。蚀刻的 GaAs 的 Ga 和 Au 的 AES 映射表明,即使在金属辅助化学蚀刻 10 秒后,每个柱子的尖端也存在 Au。

<图片>

在 20°C 下通过 Au 辅助化学蚀刻制造的 GaAs 纳米柱阵列的横截面 SEM 图像 a 10 和 b 在含有 20 mol dm −3 的溶液中 60 秒 HF 和 0.01 mol dm −3 高锰酸钾。 插入 显示了 Au 覆盖的 GaAs 纳米柱阵列的表面图像

<图片>

一 金辅助化学蚀刻后的 GaAs 衬底图像和 b 的相应 AES 图 Ga 和 c 金。蚀刻条件同图5a

由于柱高主要由蚀刻时间决定,因此蚀刻从 10 秒进一步延长至 1 分钟,以在 GaAs 上形成更高的柱阵列。然而,延长 1 分钟的蚀刻时间导致柱高度降低,如图 5b 所示。柱高度的降低归因于在Au催化剂存在下的横向蚀刻以及随后用作催化剂的Au点的脱离。

虽然金属辅助化学蚀刻,精确控制h + 的扩散 从金属催化剂,尚未完全完成,使用金属辅助化学蚀刻的 III-V 化合物半导体的纳米制造为无需使用干法工艺的有序三维结构设计提供了一种有前途的替代方案。此外,所获得的Au覆盖的GaAs纳米柱阵列在利用等离子体纳米结构增强光捕获的太阳能电池等光电器件中具有潜在的技术和科学应用[23, 24]。

结论

总之,我们已经展示了通过 Au 辅助化学蚀刻在 GaAs (100) 衬底上制造有序 GaAs 纳米柱阵列。具有六边形晶格图案和 100 nm 有序周期性的 Au 纳米点阵列是通过多孔氧化铝掩模通过真空沉积形成的。 Au纳米点的直径约为 70 nm,对应于氧化铝掩模底部的直径,并用作催化剂和保护掩模。在相对较低的温度下,可以通过在周围暴露的 GaAs 表面进行位点选择性蚀刻来形成 Au 覆盖的 GaAs 纳米柱阵列。这些发现为使用基于金属辅助化学蚀刻的可行方法更精确地控制 GaAs 衬底上的纳米结构提供了第一个证据。本次交流中提出的用于纳米制造 III-V 族化合物半导体的非常规光刻技术克服了传统方法的缺点,在各个研究领域具有潜在的技术和科学应用。

缩写

- AES:

-

俄歇电子能谱

- FE-SEM:

-

场发射扫描电子显微镜

纳米材料