基于与铝/聚四氟乙烯纳米层压板集成的增强能量性能

摘要

在芯片上集成含能材料因其在微尺度能耗系统(包括电引发装置)中的广泛潜在应用而备受关注。本文采用磁控溅射法制备了具有周期性层状结构的反应性铝/聚四氟乙烯纳米层压材料,其由亚稳态燃料铝、氧化剂聚四氟乙烯和惰性层铝-氟化合物组成。沉积态的 Al/PTFE 纳米层压板表现出非常高的能量输出,起始温度和反应热分别为 410°C 和 3034 J/g。基于这些特性,通过将铝/聚四氟乙烯纳米层压板与铜爆炸箔集成在一起,设计和制造了一种集成薄膜桥,与传统的相比,它表现出增强的能量性能,爆炸现象更猛烈,喷射产物量更大,等离子体温度更高。铜膜桥。通过与铝/聚四氟乙烯纳米层压板的集成,源自铜膜桥膨胀的飞片的动能也增加了约 29.9%。总体而言,Al/PTFE纳米层压板的化学反应与Cu膜桥的电爆炸相结合,可以显着提高能量性能。

背景

在过去的十年中,纳米结构高能材料的研究因其优越的高能性能,包括低点火温度、快速能量释放、高能量密度和可调反应性而受到全世界的关注和越来越多的研究兴趣 [1,2,3,4,5] ,6,7,8,9,10]。这些材料储存的化学能可以在电、光、冲击或热驱动下释放,可用于军事目的和民用应用,例如引发二次反应 [11]、材料连接 [12]、汽车安全气囊推进剂 [13] 和电源 [14]。许多方法包括纳米粉末的物理混合、致密纳米复合材料的停滞反应研磨、电泳纳米高能涂层和纳米层压材料的定期沉积,已被引入制造纳米结构高能材料 [15,16,17,18,19]。在这些方法中,通过交替沉积两种或多种不同薄膜来制造纳米层压板为具有可调能量性能的器件集成提供了一种引人入胜的结构,因为层数和单层的厚度很容易控制,从而调整它们的能量性能。

爆炸箔引发器 (EFI) 是一种用于引发二次反应的发电烟火装置 [20]。施加电脉冲后,瞬间增加电流密度,使金属膜桥汽化,产生高压等离子体。然后,膜桥上的传单被剪切和加速以撞击炸药。随着对电点火装置小型化和低能启动要求的不断提高,基于微电子机械系统(MEMS)技术将纳米能层与金属膜桥集成以实现功能性纳米能芯片(NOC)是一种很有前景的方法。 EFI 的开发选项。将含能材料的反应热与传统的金属膜桥电焦耳相结合,可以在紧凑的尺寸下提高低能起爆电喷的电爆炸性能。

基于以下原因,Al/PTFE 纳米层压膜是与 EFI 集成的有希望的候选者。首先,金属铝是一种常见的材料,在氧化过程中具有较高的能量密度和能量释放率。同时,PTFE 中的氟含量高达 76 wt.%,可与金属 Al 反应形成 AlF3,理论能量释放高达 5571 J/g [21]。其次,聚四氟乙烯薄膜的热解和碳氧化物在大气条件下的反应产物产生的潜在气体释放可以增加产生的等离子体的压力,这有利于飞片的剪切和加速[22]。在本文中,通过将 Al/PTFE 纳米层压板与 Cu 爆炸膜桥集成在一起,设计并制造了集成膜桥。通过 TEM 和 XPS 分析研究了沉积态的 Al/PTFE 纳米层压板的结构和化学成分。通过电爆试验研究了Al/PTFE纳米复合片对电起爆性能的影响。

方法

Al/PTFE 纳米层压板的沉积

分别采用直流磁控溅射和射频磁控溅射交替沉积铝层和聚四氟乙烯层制备铝/聚四氟乙烯纳米层压板。用于溅射的靶材为直径100mm的纯铝箔(纯度> 99.999%)和聚四氟乙烯箔(纯度> 99.99%)。旋转衬底台用于实现多次交替沉积。成膜底压低于5 × 10 - 4 Pa,并引入氩气作为气体介质。沉积参数设置为 1.1 Pa,PTFE 层为 300 W,Al 层设置为 0.45 Pa,100 W,以获得最佳的薄膜质量和稳定的沉积速率。

(Al/PTFE)n/Cu 集成 EFI 的制备

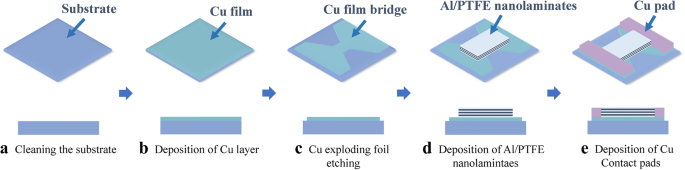

(Al/PTFE)n/Cu 膜桥是通过磁控溅射和 MEMS 技术在直径为 3 英寸的氧化铝陶瓷基板上制备的。(Al/PTFE)n/Cu 膜桥的制造工艺如图所示图 1. 每个单元由底部的 Cu 爆炸膜桥、沉积在 Cu 膜桥顶部的矩形 Al/PTFE 纳米层压膜和位于 Al/ 两侧的两个 Cu 焊盘焊盘组成聚四氟乙烯纳米层压板。

<图片>

(Al/PTFE)n/Cu膜桥示意图及制作工艺流程

在沉积之前,基板依次使用丙酮、酒精和去离子水超声清洗 10 分钟。接下来,清洁的基板用氩气吹干并在 120°C 下热处理 1 小时以进一步干燥。干燥后,通过直流磁控溅射在清洁的基板上沉积 2 μm 厚的 Cu 层。随后,通过光刻对沉积的铜膜进行图案化,并用铜蚀刻剂 (CE – 100) 进行湿蚀刻。图案化的铜膜桥的尺寸为 600 μm × 600 μm。然后,~ 2-μm 厚的 Al/PTFE 纳米层压材料沉积在 Cu 膜桥的顶部,并通过图像反转剥离工艺进行图案化。溅射铝/聚四氟乙烯纳米层压板的堆叠顺序是铝/聚四氟乙烯/铝/聚四氟乙烯/铝,铝层作为顶层。之后,两个用掩模图案化的铜接触垫堆叠在铝/聚四氟乙烯纳米层压板的两侧,用于连接到电压源。最后,将成品样品切成单个单元。

Al/PTFE 纳米层压板的特性

使用透射电子显微镜 (TEM) 对 Al/PTFE 纳米层压板的结晶度和结构微观表征进行了分析。将~ 1 nm 厚的 Al 膜沉积在 PTFE 层上,以通过 X 射线光电子能谱 (XPS) 确定 Al 层和 PTFE 层之间界面的化学成分。将 PTFE 纳米层压板从基材上刮下并转移到氧化铝坩埚中,用于通过差示扫描量热法 (DSC) 分析能量释放。每次测试的样品质量为 ~ 10 毫克,测试在 25 至 800 摄氏度以 10 摄氏度/分钟的加热速率在流动的氩气中进行。

膜桥电爆试验

样品的电爆炸特性通过电爆炸测量系统进行测试,这与之前关于 Cu/Al/CuO 膜桥的报告类似 [23]。电爆炸温度特性由基于“铜元素双线原子发射光谱”的电爆炸温度诊断模式确定[24, 25]。电爆炸现象由高速摄像机以每秒20,000帧的速度同步记录。通过光子多普勒测速仪(PDV)获得飞行器的加速过程,研究飞行器的驱动能力。

结果与讨论

Al/PTFE 纳米层压材料的表征

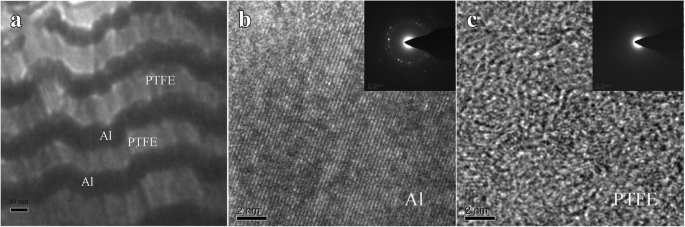

Al/PTFE 纳米层压板的横截面 TEM 图像如图 2a 所示。 Al层和PTFE层在垂直方向上周期性排列,排列良好的层状结构清晰可见。暗条对应于铝层,而亮条与 PTFE 层匹配。铝层和聚四氟乙烯层可以很容易地区分,铝层和聚四氟乙烯层之间的波浪界面在图像中也可见。 Al层和PTFE层的单层厚度分别约为50和75nm。 Al 层和 PTFE 层的高分辨率图像如图 2b、c 所示,并插入了电子衍射图。可以清楚地观察到铝膜的晶格排列,显示出明确的纳米多晶结构。而 PTFE 薄膜表现出宽阔的扩散环,表明无定形结构。周期性层状结构有利于Al层和PTFE层之间的界面扩散释放能量。均匀的薄膜厚度还可以通过改变每层的厚度和层数来实现可调的能量性能。

<图片>

一 Al/PTFE 纳米层压板的横截面明场 TEM 图像。 b 插入了 Al 层的高分辨率图像和电子衍射图。 c PTFE层的高分辨率图像和电子衍射图被插入

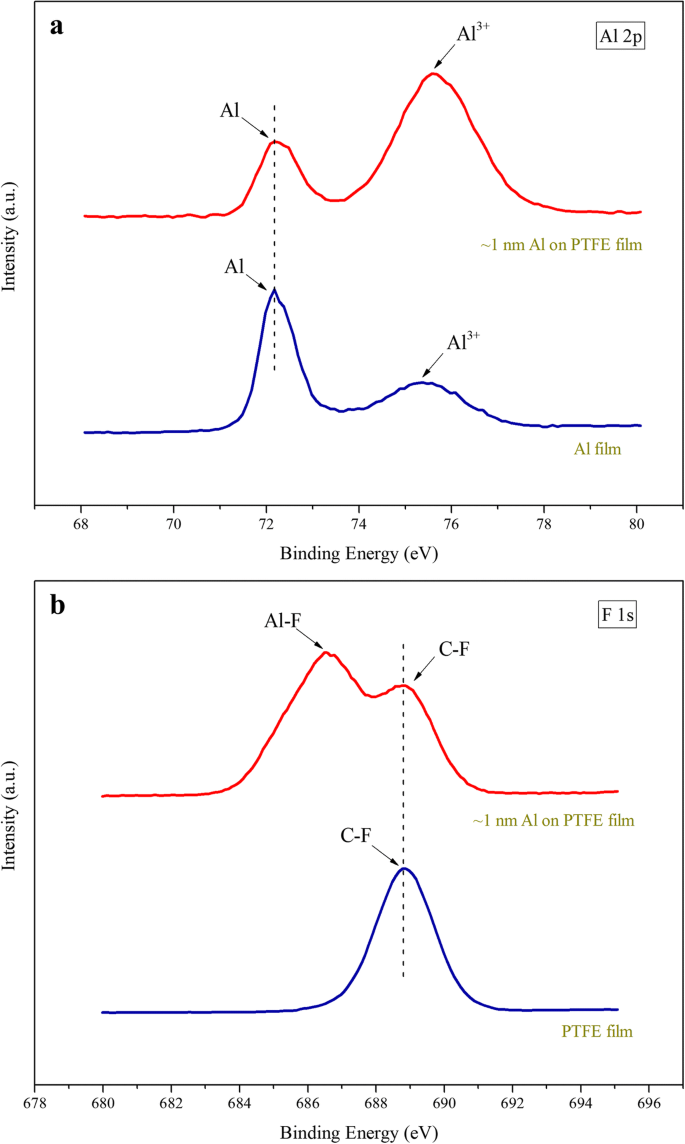

为了进一步确认 Al 层和 PTFE 层之间的界面化学成分,对 Al 膜、PTFE 膜和 PTFE 膜的样品进行了 XPS 分析,在表面上沉积了 ~ 1 nm 厚的 Al 层。图 3a 显示了 Al 膜和 PTFE 膜的 Al 2p 核心能级光谱,其中沉积了 ~ 1 nm 厚的 Al。在结合能 (BE) 为 72.2 eV 时出现的 Al 2p 核心能级的峰值是由于金属 Al。来自 Al 膜的 75.4 eV 和来自沉积在 PTFE 膜上的~ 1 nm Al 的 75.6 eV 的峰值可归因于氧化的铝。与表面未沉积Al的PTFE薄膜相比,匹配Al

3+

的Al 2p核心能级峰值 稍微转移到更高的结合能。它可能是由铝和聚四氟乙烯之间的反应引起的 [26, 27]。同时,图 3b 显示了沉积 ~ 1 nm Al 之前和之后 PTFE 膜的 F 1s 核心水平的变化。 686.6 eV 的峰值与 AlF3 中的 Al-F 键非常吻合,这清楚地表明在薄膜沉积的初始阶段,化学反应发生在 Al 层和 PTFE 层之间的界面处。这些结果还证明,Al/PTFE 纳米层压板处于由燃料铝、氧化剂 PTFE 和惰性层 Al-F 化合物组成的亚稳态反应体系中。 Al/PTFE纳米层压板界面处存在的少量Al-F键可以阻止PTFE与Al之间的连续反应,这是保持Al/PTFE纳米层压板高能量密度和稳定性的重要组成部分[28]。 <图片>

一 Al 膜和 PTFE 膜的 Al 2p 核心能级的高分辨率光谱,具有 ~ 1 nm 厚的 Al 覆盖层。 b PTFE薄膜和具有~ 1nm厚Al覆盖层的PTFE薄膜的F 1s核心能级的高分辨率光谱

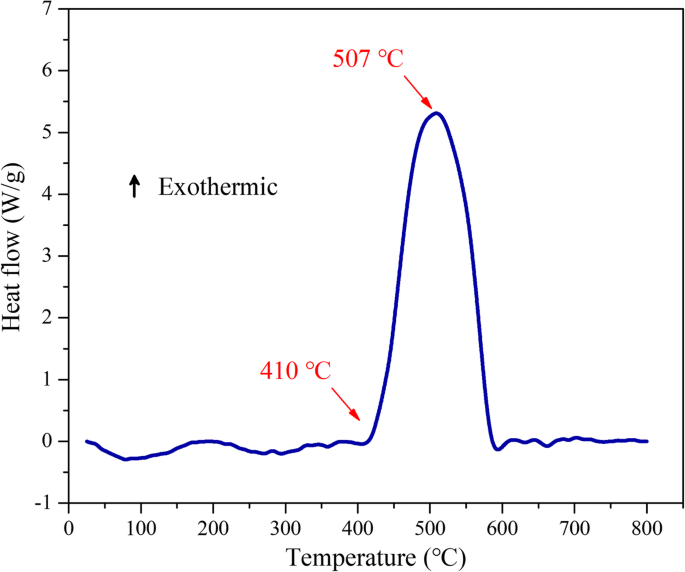

Al/PTFE 纳米层压板的放热特性通过 DSC 在 25 至 800°C 的温度范围内在流动的氩气中以 10°C/min 的恒定加热速率进行测试。如图 4 所示,观察到一个主要的放热峰在 507°C 的温度值突然上升,这与 Al 和 PTFE 之间的氧化还原反应有关。 Al/PTFE 纳米层压板的起始反应温度为 410 °C,反应热约为 3034 J/g,通过对时间的正放热流积分计算得出。 Al/PTFE 纳米层压板表现出显着的高能量输出和相对较低的起始反应温度。注意反应热低于最大理论值;这可能是由于升温过程中反应不完全所致,界面处Al-F化合物层的形成使放热量略有降低。

<图片>

Al/PTFE纳米层压板在氩气环境中随温度变化的DSC曲线

(Al/PTFE)n/Cu 膜桥的电引发性能

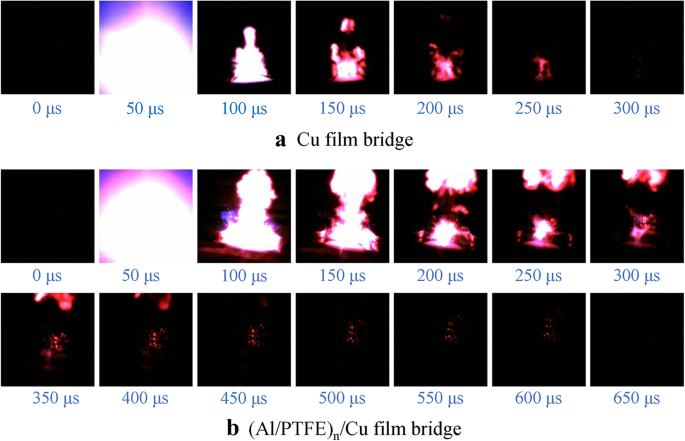

基于铝/聚四氟乙烯纳米层压板的结构和放热特性,通过将铝/聚四氟乙烯纳米层压板与铜爆炸膜桥集成在一起,制成了集成膜桥。在 2500-V 放电电压下记录了 Cu 膜桥和 (Al/PTFE)n/Cu 膜桥的电引发现象的一系列高速视频帧,如图 5 所示;相邻图片之间的间隔为 50 微秒。通过电桥释放储存的电能后,在铜膜电桥上观察到伴随着明亮闪光的剧烈电爆炸过程。这表明在铜膜桥上发生了从固体到电离等离子体的快速状态变化;持续时间为 250 微秒。而对于 (Al/PTFE)n/Cu 膜桥,观察到更剧烈的爆炸过程,向上喷射的产物量更大。持续时间超过 500 微秒,是铜膜桥的两倍。这些结果清楚地表明,Al/PTFE纳米层压板的化学反应参与了Cu膜桥的电离,Al/PTFE纳米层压板的能量释放可以显着提高电引发性能。潜在的气体释放和大量向上喷射的产物有利于增加产生的等离子体压力。

<图片>

铜膜桥电爆炸过程的高速相机观察 (a ) 和 (Al/PTFE)n/Cu 膜桥 (b ) 在 2500-V 放电电压下

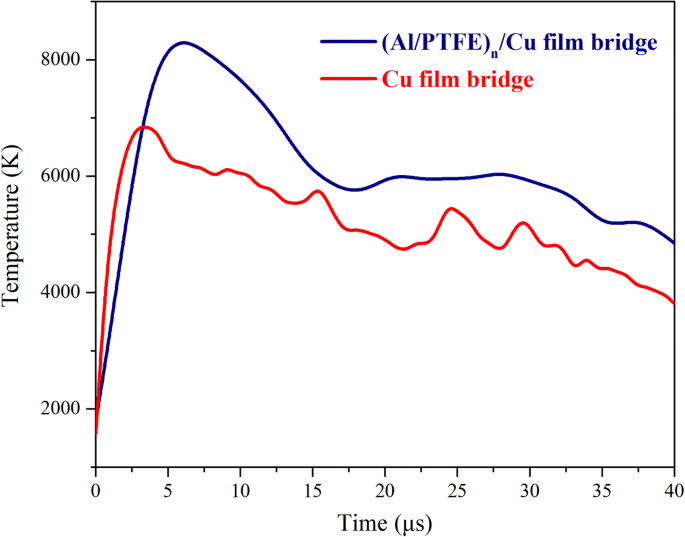

由于电爆炸温度在微秒或纳秒内可能达到几千开尔文,因此测量瞬态温度是一项艰巨的工作。在本文中,通过比较来自相同原子或离子种类的谱线的相对强度来确定引发过程中等离子体的温度变化。图 6 显示了在电引发过程中 Cu 膜桥和 (Al/PTFE)n/Cu 膜桥的等离子体温度变化。触发后,Cu膜桥的电爆温度迅速升高,达到最大值~ 6819 K。而(Al/PTFE)n/Cu膜桥的峰值温度为~ 8289 K;远高于铜膜桥。这清楚地表明,Al/PTFE 纳米层压板中的化学反应是由大量放热引发的。较高的温度有利于金属膜的电离和等离子体的迅速膨胀。这些结果与高速观测非常吻合。

<图片>

Cu膜桥和(Al/PTFE)n/Cu膜桥在2500V放电电压下电爆炸过程中数据处理后的温度变化曲线

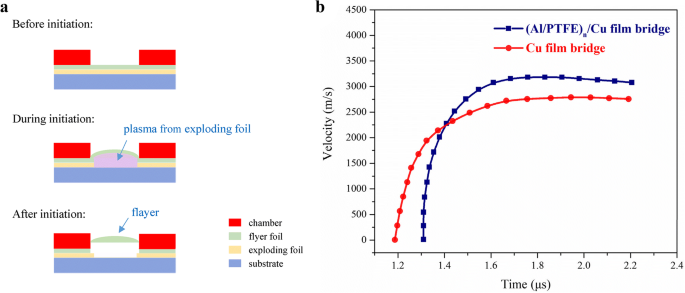

众所周知,飞片的最终速度会影响炸药的成功起爆,飞片的动能来源于Cu等离子体的快速膨胀。触发后,涂在薄膜桥上的绝缘薄片被高温高压等离子体剪切并向上推动,如图 7a 所示。速度随时间的变化是通过快速傅立叶变换从 PDV 信号重建的 [29]。图 7b 显示了在 2500 V 放电电压下 Cu 膜桥和 (Al/PTFE)n/Cu 膜桥的速度变化曲线。随着桥膜汽化和等离子体迅速膨胀,飞行层开始形成气泡,然后被枪管边缘切掉。飞行器向上加速,直到它在空气阻力和爆炸压力之间达到平衡,然后出现一个平台。 Cu 膜桥的峰值速度为 2792 m/s,而 (Al/PTFE)n/Cu 膜桥的峰值速度为 3180 m/s。这意味着由于与铝/聚四氟乙烯纳米层压板的集成,来自电爆炸的传单的动能增加了约 29.9%。虽然 (Al/PTFE)n/Cu 膜桥的发射时间比 Cu 膜桥的发射时间稍晚,但总体加速时间非常近似。 Al/PTFE纳米层压板的化学反应与Cu膜桥的电爆炸反应一致,通过与Al/PTFE纳米层压板的集成可以明显提高Cu膜桥的能量输出。

<图片>

一 电起爆过程中 EFI 操作的示意图侧视图。 b 2500V放电电压下Cu膜桥和(Al/PTFE)n/Cu膜桥在电引发过程中由PDV信号重建的速度变化曲线

结论

总之,通过磁控溅射成功地制造了具有周期性层结构的反应性铝/聚四氟乙烯纳米层压板。 Al/PTFE 纳米层压板由亚稳态系统中的 PTFE 层(非晶)、Al 层(多晶)和惰性层(Al-F 化合物)组成,可提供 3034 J/g 的高能量输出。通过 MEMS 技术,将铝/聚四氟乙烯纳米层压板与铜爆炸箔集成以构建集成膜桥。 Al/PTFE 纳米层压板的化学反应与铜膜桥的电爆炸非常一致。电爆温度和集成膜桥的能量输出也明显增加。总体而言,通过与Al/PTFE纳米层压板的集成,可以明显提高Cu膜桥的引发性能。

缩写

- Al:

-

铝

- 铜:

-

铜

- DSC:

-

差示扫描量热法

- EFI:

-

爆炸箔引发剂

- MEMS:

-

微电子机械系统

- NOC:

-

纳米片上能量

- 聚四氟乙烯:

-

聚四氟乙烯

- TEM:

-

透射电子显微镜

- XPS:

-

X射线光电子能谱

纳米材料