用于稳定 FOLED 的二次转移石墨烯电极

摘要

在这项工作中,仔细探索了由于石墨烯在制备过程中复制铜箔的晶界裂纹而导致的石墨烯薄膜上的尖锐皱纹。提出了二次转移石墨烯薄膜工艺,将石墨烯表面的“峰”形貌重新转化为“谷”形。我们开发的工艺是高效的,通过测试二次转移过程前后的表面形貌和光电特性,对石墨烯几乎没有破坏性。以 PEDOT:PSS/SLG/NOA63 框架为目标应用的柔性有机发光器件 (FOLED) 被制造出来,以说明我们提出的方法在制造稳定器件方面的价值,最大亮度可以达到约 35000 cd/m 2 ,最大电流效率为 16.19 cd/A。该方法也可应用于大面积优质石墨烯的卷对卷制备。

背景

石墨烯由单层碳原子排列成独特的六边形蜂窝晶格结构,由于其优异的导电性、高透光率和柔韧性,是一种很有前途的柔性有机发光器件(FOLED)二维透明导电材料[1,2,3]。 Jong 制造了 30 英寸。通过逐层堆叠制备石墨烯薄膜,并在低至 ~ 30 Ω/sq 的值下测量其薄层电阻。并且透明度约为 90%,优于商业氧化铟锡(ITO)电极[4]。 Chiu报道了一种高迁移率掺硼石墨烯作为FOLED的有效阳极,具有创纪录的外量子效率~ 24.6% [5]。

石墨烯可以通过微机械剥离 [6]、石墨的电解剥离 [7]、外延生长 [8、9]、化学气相沉积 (CVD) 和氧化石墨还原 [10、11] 来制备。迄今为止,铜上的 CVD 是制备高质量大规模石墨烯薄膜的最有效方法,主要通过 Ruoff 报道的表面吸附和催化过程生长——碳源被吸附到铜箔表面,在铜催化,碳键断裂,碳原子重整为sp 2 杂化石墨烯 [12]。一旦铜表面完全覆盖一层石墨烯,就失去了铜的催化作用,无法再生长出更多层石墨烯,因此在铜表面生长的石墨烯很可能是一个自限性过程实现均匀单层石墨烯(SLG)。

然而,众所周知,铜箔基 SLG 薄膜上存在各种原子级缺陷、大量皱纹,尤其是人工裂纹和杂质残留 [13,14,15,16,17]。先前的研究已经初步了解了在制备和转移过程中降低所有上述缺陷密度。 Joshua 通过在具有不同晶体方向的多晶 Cu 上生长石墨烯,确定 Cu 衬底晶体学对石墨烯成核和生长的影响大于刻面粗糙度,得出的结论是 Cu (111) 表面促进了很少的缺陷 SLG [18]。 Avouris通过量子传输计算和AFM图像研究了CVD石墨烯皱纹的结构形态和电子特性;最大折叠皱纹高度可以达到约 6 nm,并且跨折叠区域的局部层间隧道效应对整个器件产生了显着的阻力 [19]。一般通过调整CVD工艺[20]、铜箔预处理[21]、表面改性[22、23]等参数,可以在一定程度上降低缺陷密度。然而,与这些制备过程中的缺陷和转移过程中产生的皱纹相比,石墨烯复制铜箔晶界裂纹所引起的尖锐皱纹很少受到关注。这些在铜箔预退火处理过程中产生的晶界裂纹是多晶铜在高温下再结晶形成更大尺寸的单晶畴的结果。由于石墨烯生长在铜箔表面,其形貌将完全复制铜箔的表面结构,包括裂纹。转移后,Cu箔上石墨烯的裂纹将成为目标基板上的锐皱,因此无论使用何种类型的转移工艺,如介体辅助转移,锐皱在石墨烯薄膜上无处不在且不可避免[24],直接干湿转移 [25],以及批量生产的卷对卷转移 [26];这些尖锐的皱纹无疑会导致石墨烯薄膜的表面粗糙度过大,导致有机器件,尤其是FOLED的性能不佳[27]。

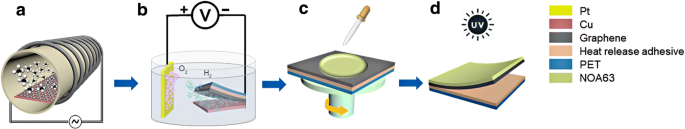

在本文中,我们使用了一种快速有效的气泡转移方法,与其他转移方法相比,可以无损地从 Pt 或 Cu 衬底转移石墨烯,并且没有残留杂质 [28],然后我们通过光学显微镜探索一步转移后的石墨烯形态;石墨烯表面尖锐的皱纹高度可达数百纳米,极易导致器件劣化甚至击穿。因此,我们提出了一种二次转移石墨烯薄膜工艺,使用两种具有不同粘附力的有机成分——涂有低粘附力热释放粘合剂(HRA/PET)的PET,将石墨烯表面的“峰”形重新转变为“谷”形。作为第一支撑层,当温度升高到100℃左右时,HRA的粘附性会急剧下降到零,而使用高粘附力的NOA63作为第二支撑层;如图 1 所示,石墨烯薄膜几乎无损地转移到柔性基板上。最后,我们通过对比实验说明了我们提出的方法在制造稳定的 FOLED 方面的必要性;该方法也可应用于大面积优质石墨烯的卷对卷制备。

<图片>

石墨烯薄膜合成和转移过程的设计概述。 一 Cu箔上石墨烯的CVD生长; CH4 用作碳源。 b 石墨烯从铜基板上冒泡的第一次转移过程示意图;涂有热释放粘合剂 (HRA) 的 PET 用作支撑层。电解质为NaOH水溶液,Pt为阳极,PET/HRA/石墨烯/Cu箔为阴极。 c , d 二次转移石墨烯电极的图示。在石墨烯/HRA/PET基材上滴涂和旋涂UV固化聚合物NOA63,然后固化NOA63薄膜并使其脱离石墨烯/HRA/PET

实验方法

图 1 显示了石墨烯薄膜的合成和二次转移过程的设计概览。将铜箔(25 μm 厚)加热至 1040 °C 再结晶 30 分钟,然后在 CVD 室中用 15 sccm H2 气流在 1040 °C 下退火 30 分钟。用作碳源的 CH4 以 60 sccm 的流速注入 30 分钟,然后将样品快速冷却至室温,如图 1a 所示。图 1b 显示了从 Cu 衬底上冒泡出石墨烯的第一次转移过程。电解液为2mol/L NaOH水溶液;将购自日本Nitto Kogyo 公司的涂有热释放粘合剂(HRA) 的PET 压在石墨烯/铜箔上,用作支撑层,并与负极连接。一根铂棒接正极,在石墨烯和铜箔的界面处产生大量的H2气泡,将石墨烯从铜基板上去除。电解后,石墨烯从铜箔转移到 PET/HRA。图 1c、d 说明了二次转移过程。首先,将可UV固化的聚合物NOA63滴落并旋涂到石墨烯/HRA/PET基材上;速度设置为 300 rpm 15 秒,然后是 600 rpm 15 秒。然后,将样品置于 UV 环境(350-380 nm)中 4 分钟以固化 NOA63。在UV固化过程中,由于环境温度升高,HRA的粘合性消失。因此,附着力强的NOA63可以粘附和支撑石墨烯薄膜,石墨烯几乎无损地转移到NOA63上。

结果和讨论

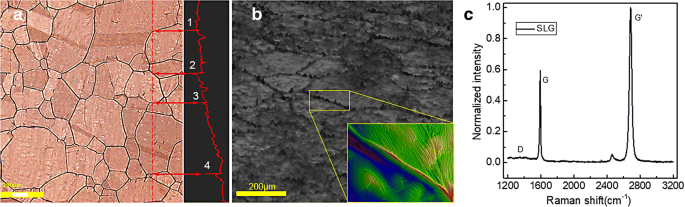

为了确定获得的石墨烯的质量,我们进行了光学显微镜测试和拉曼测量。图 2a 显示了铜箔上石墨烯的光学显微镜图。高温退火后可观察到尺寸为 50-200 μm 的铜晶粒和裂纹。从表面形貌截面图可以看出,1-4点是裂纹形式的晶界,石墨烯鼓泡转移到HRA/PET上后变成锐利的皱纹;如图 2b 所示,插图给出了高度可达数百纳米的尖锐皱纹的三维形态。图 2c 显示了从铜箔转移到 SiO2/Si 上的石墨烯的拉曼光谱,双频 Nd:YAG 激光器(532 nm)作为激发源。 sp 2 的面内振动引起的G带 具有峰值位置的碳原子 ~ 1590 cm −1 , 并且 G' 源自双声子双共振拉曼过程,峰值位置 ~ 2686 cm −1 .这里,G'带与G带的强度比(I G'/I G) 为 1.75 ± 0.015(详细数据可在附加文件 1:图 S1 中找到),这说明我们制备的大部分石墨烯是 SLG [29]。此外,D 波段与 G 波段的强度比 (I D/我 G) 量化石墨烯的结构缺陷和紊乱;其值仅为 ~ 0.065,说明制备的 SLG [30] 的质量很高。

<图片>

a的三维激光共聚焦显微镜图 铜箔上的石墨烯和 b HRA/PET 上的石墨烯。 c 从Cu箔转移到SiO2/Si上的石墨烯的拉曼光谱

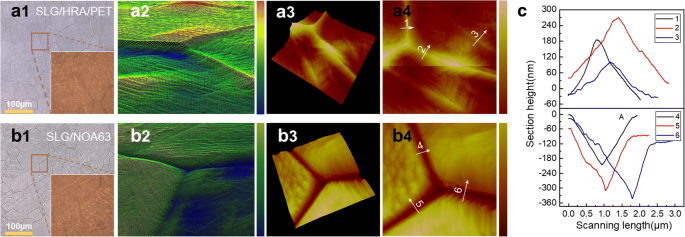

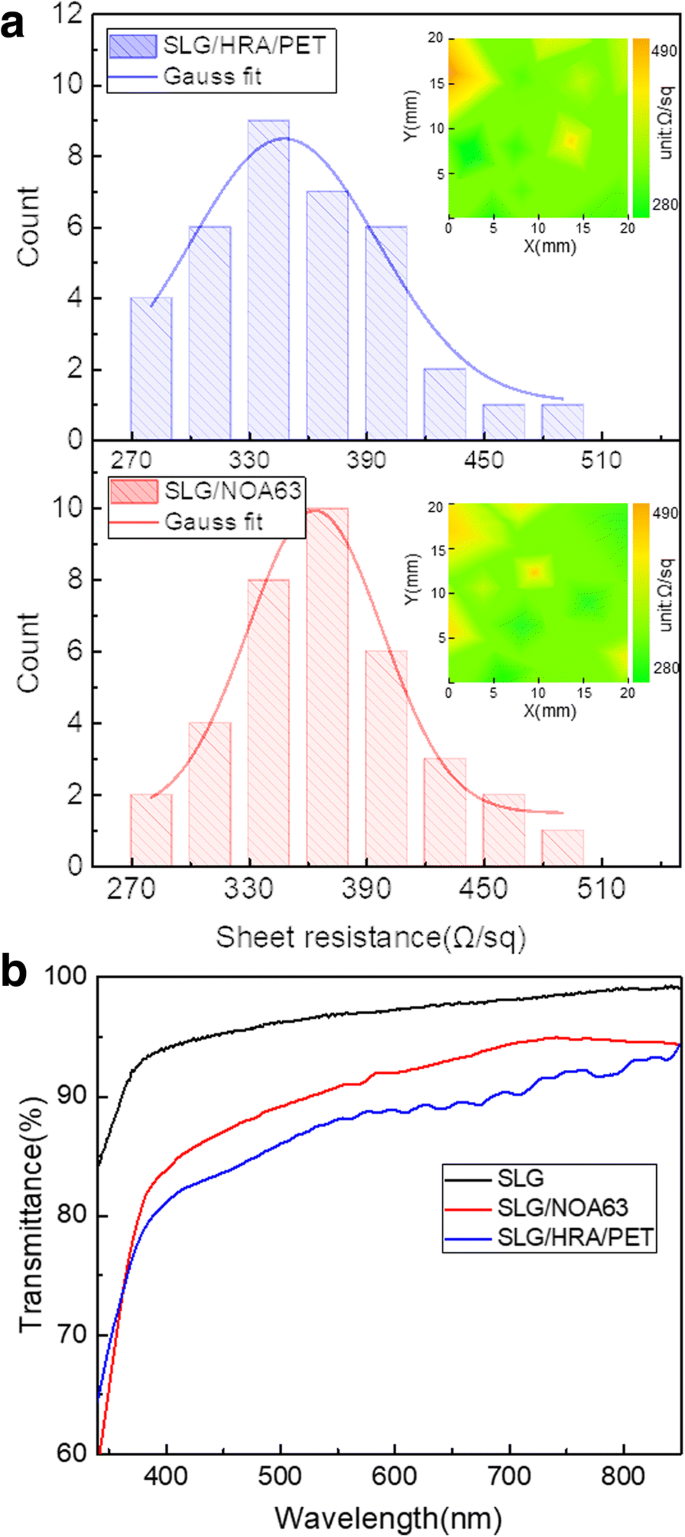

我们进一步精确地探索了二次转印前后尖锐皱纹的高度以及表面形貌和光电性能的变化。图 3a1-a4 显示了 SLG 在 HRA/PET 上的光学显微镜和 AFM 测量;如前所述,石墨烯复制了铜箔的表面形态,晶界裂纹变成了尖锐的皱纹,如图 3a2 局部放大所示。点 1-3 的三维 AFM 图像的截面高度表明,SLG 上的尖锐皱纹的高度可以达到~ 300 nm,这对稳定的 FOLED 是有害的。图 3b1-b4 显示了 NOA63 上的 SLG 薄膜;二次转印后,石墨烯上锐利的皱纹几乎对称且无损地恢复成“谷”形,因此二次转印实际上可以看作是石墨烯表面形貌的镜像反转,如点1-3所示在图 3c 中。图4a显示了在HRA/PET和NOA63上从20mm × 20mm的SLG的36个点测量的方块电阻图和直方图分布;石墨烯薄膜的薄层电阻采用范德堡技术测量,该技术在常温条件下通过连接源表(Keithley 2400)的四点探针设备进行测量,精度为0.1Ω/sq。正如所观察到的,与不良电气质量相对应的区域归因于 HRA 和石墨烯之间的非紧密接触,其中由于缺乏支撑基板,石墨烯薄膜容易出现孔洞或折叠。然而,如插图所示,二次转印前后的薄层电阻分布几乎没有变化,两者的平均薄层电阻值都集中在约 360 Ω/sq。如高斯拟合线所见;这主要归因于NOA63的强附着力。图4b为SLG、SLG/HRA/PET、SLG/NOA63在可见光区的透射光谱; HRA/PET 和 NOA63 的厚度均约为 150 μm,用于比较目的,通过测厚仪(CHY-CA,Labthink International, Inc., China)测量。它们在 550 nm 处的透光率分别为 96.6%、88.1% 和 90.8%。可见NOA63比PET/HRA具有更高的透光率,有利于FOLED的光提取。

<图片>

a1 HRA/PET 上石墨烯的二维平面图。 a2 a1的局部放大三维视图 . a3、a4 三维 AFM 图像和石墨烯在 HRA/PET 上的相应二维图。 b1 NOA63 上石墨烯的二维平面图。 b2 b1的局部放大三维视图 . b3 , b4 NOA63 上石墨烯的三维 AFM 图像和相应的二维图。 c 1-6点原子力显微镜断面高度

<图片>

一 SLG 样品在 HRA/PET 和 NOA63(尺寸 20 mm × 20 mm)上的薄层电阻的直方图和空间分布。 b SLG、SLG/HRA/PET、SLG/NOA63在可见光区的透过率; HRA/PET和NOA63的厚度都在150μm左右

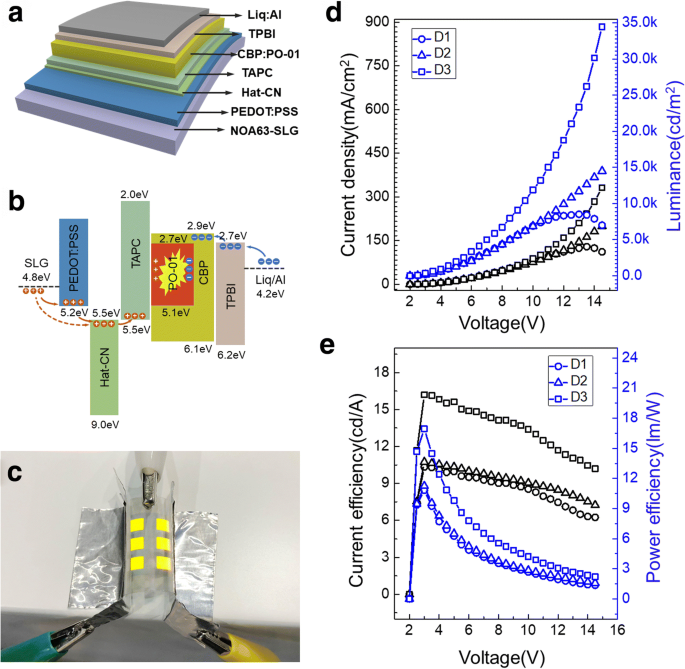

我们制造 FOLED 作为目标应用,以探索我们的二次转移进展的有效性,其中石墨烯充当阳极。图 5a 显示了 FOLED 的器件结构,其中 10 nm Hat-CN 作为空穴注入层,40 nm TAPC 是空穴传输层,30 nm CBP 掺杂 10% PO-01 是发光层,30 nm TPBI 是电子传输层,而 1 nm Liq 和 100 nm Al 用作阴极。考虑到石墨烯界面的能级匹配,我们还引入了 50 nm PEDOT:PSS,并添加了 3 wt.% DMSO 作为改性层。一方面,PEDOT:PSS在成膜前是液态的,通过填充部分“谷”来平滑SLG膜的表面。另一方面,它还降低了石墨烯和空穴传输层之间的势垒高度,如图 5b 所示。 SLG的功函数为4.8 eV,通过开尔文探针系统测量,该孔需要超越0.7 eV到Hat-CN的最低未占分子轨道(LUMO),而它只需要克服0.4 eV到达最高占据分子轨道( HOMO) 的 PEDOT:PSS;毫无疑问,它使空穴注入更容易。

<图片>

一 FOLED器件结构示意图。 b SLG 的功函数和 FOLED 组件的 HOMO/LUMO 能级。 D1(基于SLG/HRA/PET)、D2(基于SLG/NOA63)、D3(基于PEDOT:PSS/SLG/NOA63)的器件特性。 c J-V-L 特性。 d 电流效率和电源效率-电压特性。 e 基于SLG/NOA63的FOLED照片(尺寸4 mm × 4.5 mm × 6)

具有/不具有二次转移石墨烯电极结构的 FOLED 的光电特性,包括电流密度 - 电压 - 亮度(JVL)和电流效率 - 电压(CE-V),如图 5c 所示,d 表示器件单元 D1(基于 SLG/HRA/PET)、D2(基于 SLG/NOA63)和 D3(基于 PEDOT:PSS/SLG/NOA63)。可以看到,第一次鼓泡转移的石墨烯D1在13V电压下亮度和电流密度显着下降;如前所述,石墨烯表面存在的尖锐皱纹导致局部电流短路,使得FOLED无法承受大电流密度。虽然 D2 显示稳定的上升趋势,即使电压高达 14.5 V,亮度为 ~ 15000 cd/m 2 ,这归因于二次转移后石墨烯薄膜的锐角减少。更重要的是,通过比较D1和D2的电流效率,我们可以看到二次转移过程几乎没有降低FOLED的性能;一系列重复的实验也支持了这个结论。我们通过引入改性层 PEDOT:PSS 进一步提高了 FOLED 的亮度和效率,如 D3 所示。 D3的亮度可达35000 cd/m 2 ,最大电流效率为 16.19 cd/A,高于 D2 的 10.74 cd/A。这是因为 PEDOT:PSS 起到了功函数阶梯的作用并增强了片材的导电性。此外,它还通过填充部分“谷”来平滑二次转印SLG薄膜的表面,使FOLED更加稳定。

结论

在本文中,我们详细探讨了石墨烯在第一次气泡转移后复制铜箔晶界裂纹的尖锐皱纹;尖锐的皱纹会导致很大的表面粗糙度,导致FOLED的劣化甚至击穿。我们提出了一种二次转移方法,将石墨烯表面的皱纹重新转化为“谷”形式,以制造稳定的 FOLED;通过控制不同的粘附性,石墨烯薄膜几乎可以无损地转移。最大亮度可达35000 cd/m 2 ,最大电流效率为 16.19 cd/A,采用 PEDOT:PSS/SLG/NOA63 框架。该方法也可用于卷对卷制备大面积优质石墨烯。

缩写

- CVD:

-

化学气相沉积

- FOLED:

-

柔性有机发光器件

- HOMO:

-

最高占据分子轨道

- HRA:

-

热离型胶

- ITO:

-

氧化铟锡

- LUMO:

-

最低未占分子轨道

- SLG:

-

单层石墨烯

纳米材料