用织物基 PAN 碳纤维增强的热塑性胶带

先进复合材料行业的一个长期挑战是找到生产低成本碳纤维的方法,以便所有想要使用这种有价值且有效的复合材料增强材料的行业都可以使用。得益于数十年来通过前体化学、机械创新、工艺改进等提高生产力的工作,碳纤维成本已大幅下降。

一个显示出巨大希望的领域是使用传统航空级聚丙烯腈 (PAN) 的替代前体。例如,美国能源部(DOE,华盛顿特区,美国)和橡树岭国家实验室(ORNL,橡树岭,田纳西州,美国)已经开发了从聚合物到木质素等替代前体生产碳纤维的方法, 煤。

替代前体

这些前体中最有前途的一种,也是最接近商业化的一种,是基于纺织品的 PAN,它类似于用于生产腈纶毛衣的纤维。与 ORNL 研究的其他替代前体一样,纺织品基 PAN 碳纤维 (TCF) 在几个方面与特种航空航天 PAN 碳纤维不同。

不同之处之一是基于纺织品的 PAN 前体,因为它旨在用于纺织工业(例如窗帘、衣服、家具织物),以宽丝束形式提供,其成本本质上低于专业航空级PAN 前体。在碳纤维生产过程中,与传统 PAN 纤维相比,这具有提高产量和降低转换成本的效果。它还倾向于生产更大的丝束纤维——在 ORNL 的碳纤维技术设施生产线上大约为 300K 至 450K,而传统 PAN 碳纤维的典型值为 3K 至 50K。此外,虽然加工 TCF 前体需要更长的时间,因为它不像传统的 PAN 那样包含反应促进剂,并且通常在较低的温度下运行(平衡停留时间和温度的需要),事实上,更多的纤维可以在给定的时间进行处理,并且在重量或体积的基础上能耗较低有助于降低成本。事实上,ORNL 估计,光纤转换总共可以节省约 60% 的能源,并且可以节省约 50% 的成本。

这反过来又提供了机会以异常大的数量生产成本更低的纤维,并用它来制造碳足迹更小的产品。在汽车/地面运输、消费电子、体育用品、建筑/施工和风能等行业中,TCF 是一种有吸引力的增强材料,因为与航空航天中的强度驱动应用相比,应用往往是刚度驱动的。值得注意的是,非航空航天行业可能会消耗大量纤维。

然而,TCF 仍然是与传统 PAN 碳纤维不同的产品,因此不仅需要努力更好地表征这种纤维,还需要找到转换和使用它的方法。由于它可以在超宽丝束带中加工,因此这种前驱体需要在整个纤维生产过程中对加工设备进行修改。它还改变了生产后的表面改性和包装,当然,它会影响从制造胶带和织物到预浸料和预成型件的转换过程。

一方面承认 TCF 可以解决碳纤维成本/可用性问题的所有方式,另一方面,先进复合材料制造创新研究所(IACMI,诺克斯维尔,田纳西州,美国)在过去三年中一直致力于许多成员支持的研究项目,以解决这些问题。一个有趣的项目研究了将超宽丝束 TCF 转化为热塑性复合带的方法。

降低成本

许多行业对热塑性复合带的兴趣一直在增长,但这些产品往往价格昂贵,因为需要专门的设备和专业知识才能成功地用预聚合的、高分子量和高粘度的热塑性树脂浸渍任何纤维,而它们未反应的低粘度热固性对应物。生产具有大量空隙和纤维浸润性差的胶带太容易了,最终零件不仅看起来很糟糕,而且还有过早失效的风险。

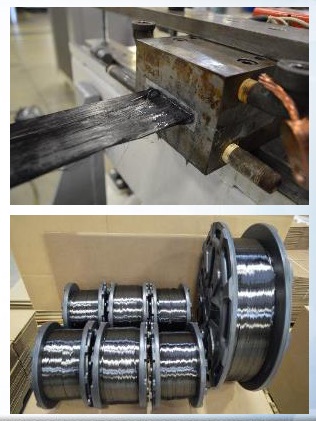

Uday Vaidya 博士是田纳西大学诺克斯维尔大学(美国田纳西州诺克斯维尔 UTK)先进复合材料制造教授兼州长兼 IACMI 首席技术官 (CTO),自 2000 年代初以来就与 George 合作开展热塑性复合材料项目Husman 是 Husman Consulting Inc.(美国佛罗里达州珊瑚角)的总裁,也是 Zoltek Co. Inc.(美国密苏里州圣路易斯)的退休董事兼首席技术官。他们的许多相互作用导致了在纤维生产线的后端对传统的重丝束碳纤维(24K 至 50K)进行在线浸渍以生产热塑性复合带的想法。在纤维生产后立即生产胶带将消除单独的中间工艺步骤以及所有需要的运输和处理。希望这将有助于降低胶带和由这些胶带制成的零件的成本。

实现这一概念需要在工艺和设备上进行开发,以制造不同丝束尺寸的碳纤维增强热塑性胶带。 Vaidya 和 Husman 于 2018 年与田纳西大学研究基金会(UTRF,美国田纳西州诺克斯维尔)共同申请了一项临时专利,涵盖了一种使用高达 50K 丝束碳纤维增强的热塑性胶带的在线生产工艺。第二年,Vaidya 和他的 UTK 团队将这项工作扩展到包括超宽带 TCF(300K 至 450K 丝束)的热塑性浸渍,并提交了第二份申请。

TCF TP 胶带

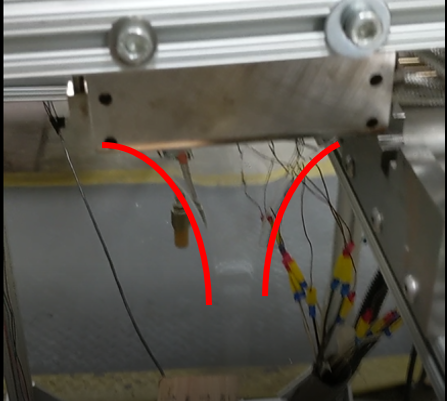

正如所料,在此过程中不乏需要解决的技术挑战。纤维进料和处理需要对设备进行重大改造,因为与传统碳纤维相比,TCF 往往更宽且涉及更多长丝。在胶带生产的纤维浸渍步骤中,它也容易出现悬链线行为。这意味着当丝束进入浸渍模具时会形成正弦波,导致丝束分裂不均匀并在不同张力下进入模具,导致胶带扭曲、变形并导致纤维浸润不良。

“事实证明,找到一种方法来保持纤维张力和柔韧性之间的平衡非常具有挑战性,需要做大量工作,”Vaidya 解释说。 “我们的团队开始明白保持丝束完整性对于散布细丝和实现高度浸润是多么重要,这当然对于生产优质胶带至关重要。”

然后是尺寸问题。 TCF 丝束带的尺寸很大,以帮助纤维从筒子架顺利移动到浸渍模具,在那里用树脂浸湿以生产胶带。然而,一旦在模具上,先前的研究表明,要使用更高粘度的热塑性塑料实现良好的润湿,上浆剂的存在实际上会阻碍浸渍,因此非常需要去除上浆剂。反复试验最终导致该团队开发出一种技术,可以在丝束进入浸渍模具之前烧掉胶料。

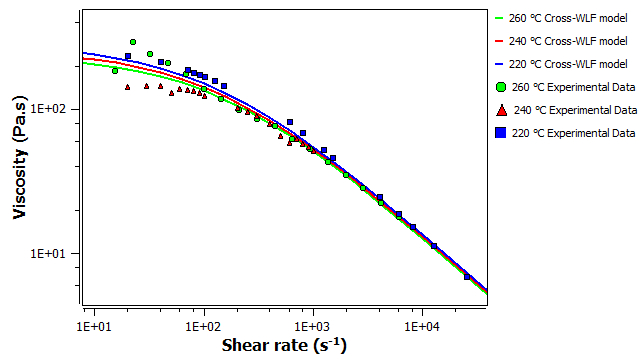

为了准确预测通过浸渍模具的树脂流变性和聚合物进料并制作好的胶带,需要进行新的模拟和验证工作。该团队专注于用聚丙烯 (PP) 和聚酰胺 6 (PA6) 生产 TCF 胶带——这两种热塑性塑料因其韧性和经济性而广泛用于汽车。该团队使用了来自 Plastic Flow LLC(美国密歇根州汉考克)的 PolyXtrue 挤出模具设计软件,该软件基于 Williams-Landel-Ferry (WLF) 模型,并提供了与测得的流变学和剪切速率结果的极佳相关性。

芯片设计本身是另一个重要的研究领域,尤其是当团队从标准的 12K 到 50K 丝束,再到超宽带 TCF 丝束时。在那个阶段,模具必须完全重新设计,并采用两阶段工艺。在第一阶段,纤维被浸渍;在第二阶段,优化拉紧/浸渍销的断裂角——控制碳纤维被拉伸时的张力、纤维重量分数 (FWF) 以及质量控制——以实现所需的性能完成的磁带。目前,该团队已经生产了 30-50% 的 PP 和 PA6 FWF 胶带,即使使用更重的丝束。

为了在离开模具后快速冷却胶带,开发了一种后浸渍空气冷却系统。由于产品的宽度和下游使用这些胶带的挑战,该团队甚至不得不想出一种方法将完成的胶带卷到筒子架/线轴上。

Vaidya 表示,该团队目前专注于电子集成,其中包括构建正式的图形用户界面和开发基于可编程逻辑控制器 (PLC) 的系统。最终,该团队的目标是开发一种热塑性胶带生产模块,可以添加到 TCF 或传统碳纤维生产线的后端,以促进二级/中间热塑性胶带的生产。

“我们的团队面临许多技术挑战,但我们也取得了一些成就,”Vaidya 解释道。 “处理如此宽的丝束并成功且快速地浸渍纤维以获得无空隙的优质热塑性胶带一直很困难。然而,我们的团队已经探索了许多工艺参数,包括模具设计的多次迭代;通过模具的聚合物流动模拟;以及纤维喂入、张紧和预热的各个方面。我们不仅证明了我们专利中的一些权利要求,而且在生产 30% FWF 聚丙烯和 PA6 胶带的同时,我们还实现了 12 英尺/分钟 [3.7 米/分钟] 的浸渍线速度。”

后续步骤

Vaidya 说,围绕这种胶带技术的知识产权保护已经提交给 UT 研究基金会——一种使用传统的 24K 和 50K 光纤,另一种使用宽束纤维。他说,商业化将侧重于碳纤维生产线内的在线浸渍。 “这将大大减少后处理并易于适应,从而进一步降低中间件的总体成本,”他说。

如何应用这些胶带? Vaidya 说有很多选择:“例如,该材料可以切成长纤维形式,用于拉挤原料、大罐长丝缠绕、压缩成型中的包覆成型(类似于有机片材)、混合工艺中的片材——例如,使用 LFT [长纤维热塑性塑料]、SMC [片状模塑料] 和其他协同材料。”这开辟了一系列产品类型,这些产品类型将受益于刚度改进、高冲击韧性和改进的可加工性,例如形状、拉伸和弯曲、回收和可逆化学。

他说,应用包括汽车、卡车、风力叶片、基础设施(桥梁)、建筑、体育用品、船舶和海上产品。 “宽丝束碳纤维热塑性中间体现在可能为考虑碳纤维之前价格过高的地方提供途径,”Vaidya 总结道。

树脂