光学公司应该使用混合制造

众所周知,在纽约中部,光学很重要。该地区作为光学和光子行业领导者的悠久历史意味着我们有幸与许多这样的公司合作。

多年来,我分析了这些公司的无数 3D 模型。制造内部光学元件所需的复杂性和精度水平总是给我留下深刻印象。

复杂性是关键

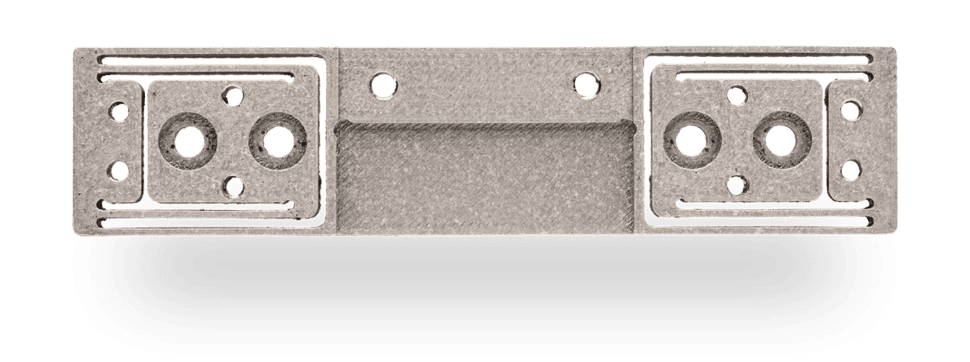

大多数情况下,当人们想到光学器件时,他们会想到不同形状和尺寸的透明镜片。然而,光学公司制造的更具挑战性的部件往往是用于将镜头固定在精确位置的复杂金属部件。

它们的复杂性和高精度使它们的加工成本非常高。这通常通过 5 轴 CNC 加工或 EDM(放电加工)完成。就每小时运营成本而言,这两种操作都非常昂贵。

就 EDM 而言,我从工程师那里听到的最常见的抱怨是该过程非常缓慢。然而,这是今天实现令人难以置信的精度和表面光洁度的唯一方法。

对于日常生产,这些挑战是可以容忍的。它们变得异常痛苦的地方是在研究和开发过程中。新的金属部件成为原型制作过程的瓶颈,因为它们在内部加工需要多长时间。项目最终被推迟——或者更糟——零件被外包。当零件外包时,通常商店会收取原材料成本的 5-10 倍。

混合制造不仅仅适用于光学

这些问题的解决方案是一种称为混合制造的策略。对于仅习惯于传统加工策略的许多工程师来说,这个概念是全新的。

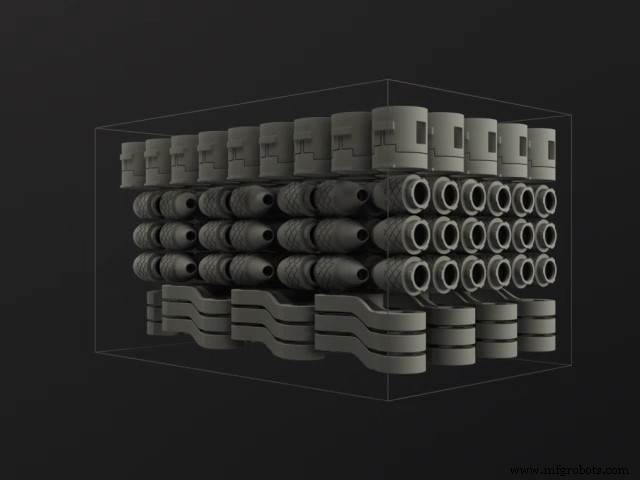

首先,使用金属 3D 打印机 3D 打印近净形零件。接下来,像 5 轴加工或 EDM 这样的二次操作会将任何关键特征磨练到正确的尺寸。

该策略的整个目标是减少对 5 轴铣床和 EDM 机床的时间需求。从我们与光学公司的多次对话中,我们非常珍惜在这些机器上的时间。

通常,如果正在制造原型零件,它会从生产活动中窃取时间。企业很少有额外的 EDM 或 5 轴 CNC 专用于原型制作工作。

减少机器时间的两大优势

减少昂贵的机器时间有两个原因是一个很大的优势。

- 更快的原型周转

与我们合作的大多数公司都有 2 到 10 周的交货时间在内部获得原型零件。由于光学中使用的组件如此之多,因此交货时间通常更长。

- 专注生产

也许您是少数不需要中断生产来制造原型组件的公司之一。如果是这样,恭喜!否则,在 5 轴机器上制造原型所花费的每一小时都在浪费公司资金并威胁到交货期限。五轴加工时间的价值通常为 150-500 美元/小时。

完全清楚(光学笑话?),用于制造原型的混合制造策略对许多行业来说没有意义。但是,它可以用于光学和医疗设备等行业。这是因为它们通常需要相对较小且非常复杂的金属部件。所需的复杂程度是使该策略可行的关键。

关键要点

利用 3D 打印和传统加工的混合制造可以加速原型制作过程。由于需要制造的零件非常复杂,光学公司非常适合利用这一战略。

如果您有兴趣详细了解金属 3D 打印如何帮助创建复杂的金属部件,请查看 Alpha Precision Group 的此案例研究。

您的企业是否生产小型或复杂的金属零件?阅读了解 Alpha Precision Group 如何结合金属 3D 打印以节省 83% 的标准制造成本。

下载报告3D打印