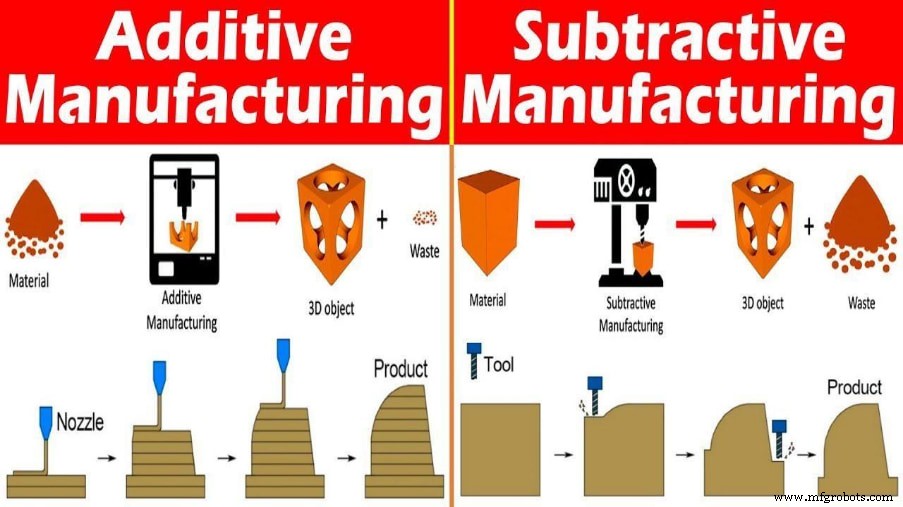

比较增材制造与减材制造:有什么区别

近年来,增材制造和减材制造在全球范围内产生了显着影响。由于技术进步,许多行业现在受益于他们创造性地生产不同的零件。

尽管增材制造和减材制造实施方法之间存在差异,但由于它们的应用模式重叠,它们都相互依赖。但是,用于制造原型或零件的过程取决于其他因素,例如产量和产品开发阶段。

这篇内容丰富的文章倾向于比较增材制造与减材制造。我们还强调了两种制造工艺之间的主要区别、它们的优缺点以及它们的主要应用。

什么是增材制造?

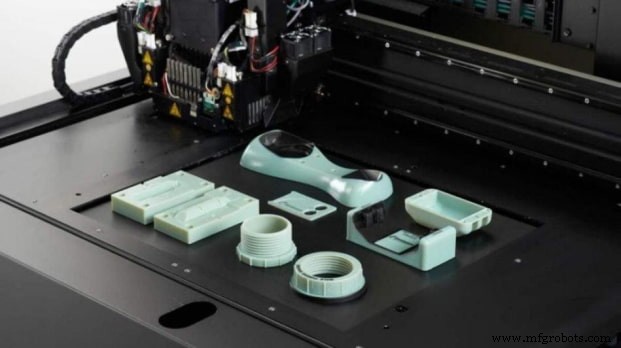

增材制造,通常称为 3D 打印,是一种工业计算机控制的过程,通过在基材上分层沉积材料来生产 3D 对象。

该方法的主要核心是将材料添加在一起以创建新对象。此外,增材制造根据印刷工艺使用各种材料。这些材料也介于金属合金、热固性聚合物、复合材料和热塑性塑料之间。

此外,增材制造技术的应用始于航空航天和医疗行业,但现已扩展到其他行业。此外,汽车、石油、天然气和重型设备等终端行业是其不断扩大影响范围的例子。

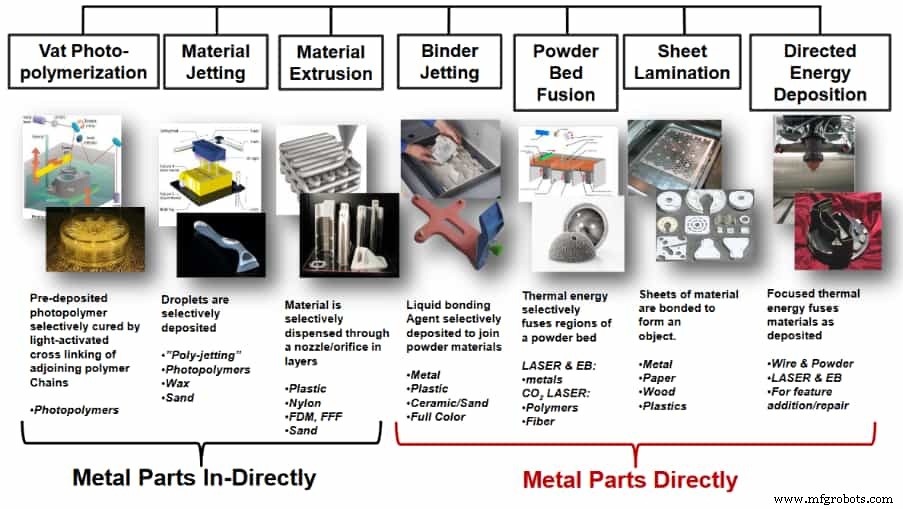

增材制造工艺的类型

一般来说,对增材制造进行分类的标准将其工艺分为 7 个不同的类别,它们包括:

粘合剂喷射

这是一种增材制造工艺,包括将粘合剂选择性地沉积到粉末床上以形成固体层。此外,用于此类 3D 打印过程的材料必须呈颗粒状,包括金属、沙子和陶瓷。

此外,粘合剂喷射使用滚筒将粉末材料均匀地分布在构建平台上。该过程的下一步是在粉末材料上选择性沉积粘合剂粘合剂。然后滚轮用粘合剂在前一层上铺上另一层粉末,重复这个过程,直到形成整个物体。

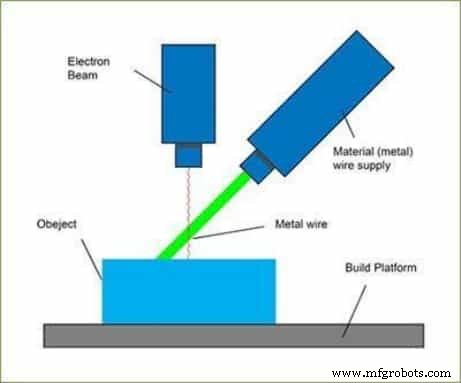

定向能量沉积 (DED):

此方法是构造 3D 对象的复杂过程。使用的材料通常是粉末或金属丝。该材料通过光束或激光等聚焦能源熔化,然后精确地倒入建筑平台。液体硬化形成一层,该过程不断重复,直到最后阶段。

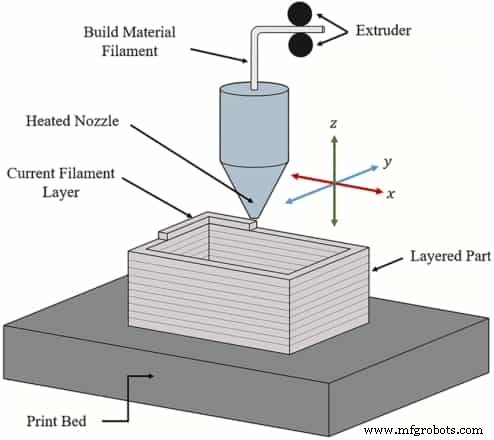

材料挤压

该过程在胶枪的帮助下进行。此功能通过线圈将材料射入打印机。喷嘴尖端通过热量将材料熔化,然后将其逐层放置在构建平台上以固化并形成物体。这种类型是最昂贵的增材制造形式,尽管有一些限制。

粉床融合 (PBF)

PBF 包括多种 AM 工艺,如直接金属激光烧结 (DMLS)、选择性激光烧结 (SLS)、选择性热烧结 (SHS)、电子束熔化 (EBM) 和直接金属激光熔化 (DMLM)。此外,这种方法使用激光、光束或打印头来熔化和融合 3D 材料的精细层。之后它会从产品中去除多余的粉末。

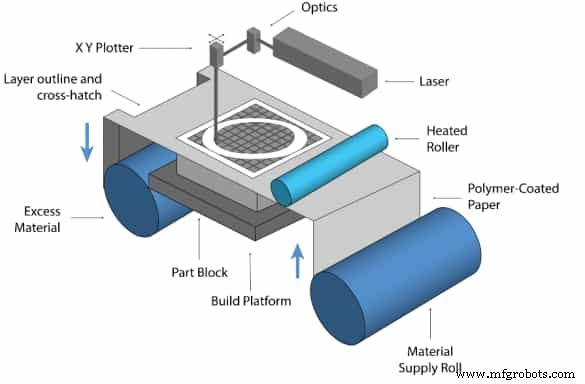

片材层压

两种主要的层压方法是层压物体制造 (LOM) 和超声波增材制造 (UAM)。 UAM 通过超声波焊接连接薄金属片,而 LOM 则使用涂有粘合剂的纸张作为原始材料,是视觉和美学建模对象的最佳选择。

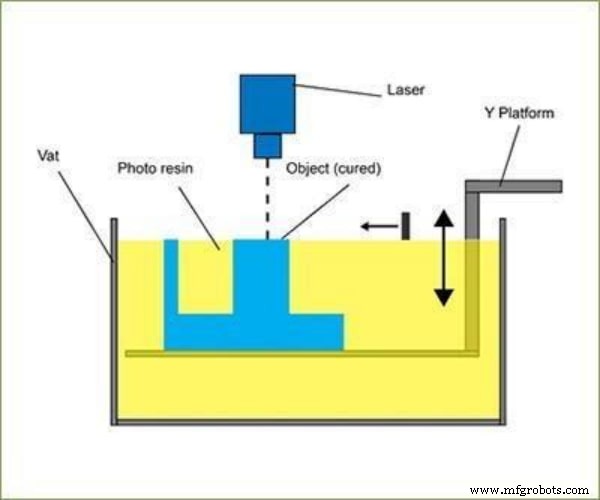

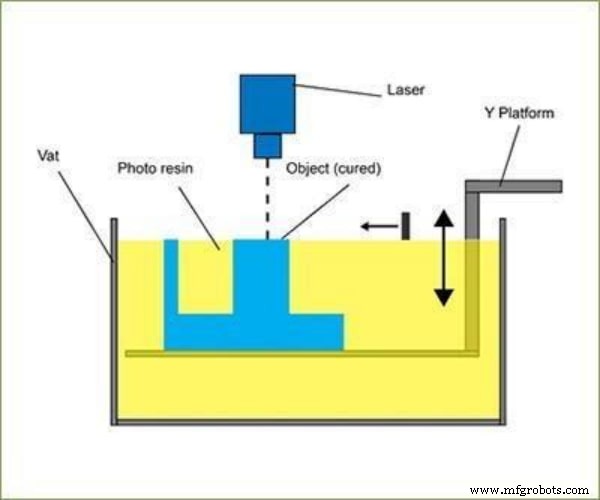

增值税光聚合

增值税光聚合在液体树脂光聚合物的桶中产生一个物体。现在,光聚合过程在紫外线照明的帮助下固化了超细树脂层。之后,这些光线然后使用镜子指向物体。

材料喷射

这种方法就像粘合剂喷射一样,只是它使用蜡。该操作遵循类似的材料分层来创建对象,而不是在粉末床上使用粘合剂。 MJ 在建筑平台上沉积蜡。大多数生产商更喜欢 MJ,因为它更便宜,并且可以提供高质量的表面光洁度和更高的精度。

增材制造的优缺点

优点

以下是增材制造的一些优势。

- 高效,杜绝浪费

- 从设计到生产的更快路线

- 轻松创建复杂的设计

缺点

- 与其他工艺相比,材料范围有限

- 涉及使用金属时可能会很昂贵

- 不适合大批量生产

什么是减材制造?

顾名思义,减材制造需要去除对象部件以创建新产品。此外,它可能会切掉一块坚固的金属、塑料或木头的一部分。一个很好的例子是铣床挖空金属或塑料。

此外,这种制造技术允许在最终用途材料中进行设计、原型制作和制造。它也是获得特定机械性能或饰面的小批量和大批量生产的完美选择。它适用于金属或类树脂铝、黄铜、ABS、Delrin、尼龙、PEEK、PVC、有机玻璃、PCA、聚丙烯以及木材。

此外,减材制造技术中的设计更容易与材料的强度、柔韧性、耐化学性或其他介电特性相匹配。

减材制造工艺的类型

减材制造的常见类型包括切割、机加工和研磨。以下是每个的一些细节。

激光切割

这个过程使用激光切割不同的材料成型。此外,由此工艺衍生的材料通常用于工业和艺术领域。

在激光切割过程中,计算机数控 (CNC) 和光学有助于将强大的激光束引导到材料上。运动控制系统有助于确保 CNC 在切割材料时遵循所需的模式。之后,汽化或高压喷射气体确保高质量的表面光洁度。

数控加工

CNC加工是一种生产类型,其中预编程的计算机软件指导工业工具和机械。这种减材制造类型只需一组命令即可完成三维切割作业。

然而,在开启 CNC 系统之前,有必要将必要的剪辑编程到软件中,这反过来又指示适当的设备和机器如何执行定义的尺寸任务。

尽管错误的可能性更大,当 CNC 机器同时在多个方向上切割时,数字系统中的代码生成器会经常假定机制在 CNC 编程中是完美的。一组称为零件程序的输入决定了刀具在数控系统中的位置。

研磨

研磨过程涉及使用研磨剂研磨或刷掉材料的某些部分。磨料是研磨、打磨或抛光材料的粗糙物质。此外,他们可以通过不断的摩擦或平滑其表面来去除材料部件。您还可以将磨料附着在坚硬的表面上或将其作为悬浮液添加到液体中。为了提高效率,它们应该比要去除的材料更硬。

EDM(电火花加工)

EDM 是一种减材制造技术,它使用放电来实现所需的形状。也称为电火花加工、电火花腐蚀、冲模、线烧或线腐蚀。

此外,它使用由电介质液体隔开并承受电压的两个电极(工具和工件电极)之间的一系列快速循环电流放电来工作。 EDM 工艺的高潮是从工件上去除材料。更重要的是,在这个过程中刀具和工件也没有物理接触。

减材制造的优缺点

优点

- 适用于金属、塑料、木材和复合材料等各种材料

- 用于所有形状,如孔、圆柱体、螺纹或平面

- 获得光滑表面的理想选择

- 以 0.0025 毫米的紧密公差产生高精度

缺点

- 形成的废料和碎屑。虽然这些芯片是可回收的,但仍然是废物

- 这比增材制造需要更多时间

增材制造与减材制造 :它们有什么区别?

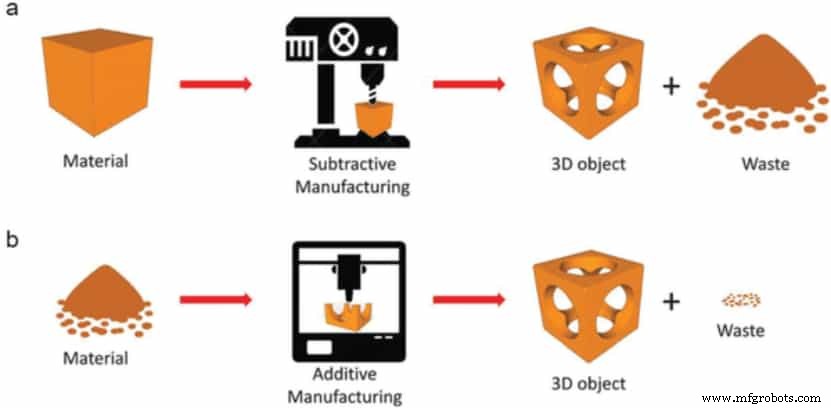

增材制造工艺通过逐层添加材料来制造产品,而减材制造则去除固体材料的一部分以制造产品部件。

尽管增材制造和减材制造工艺有其开发原型和产品的方式,但它们的生产方式不同。

以下是增材制造和减材制造之间的一些显着差异。

材料选项

比较增材制造与减材制造,材料选择是增材制造和减材制造之间的主要区别之一。可用于增材制造工艺的材料范围很窄。此外,该工艺的材料主要是塑料衍生物。其中包括陶瓷、生化、热塑性塑料、金属和树脂,也是增材制造过程中使用的一些其他材料。

另一方面,减材制造从一块固体材料开始。此外,这种材料可以是玻璃、金属、塑料、木材、复合材料或塑料衍生物。

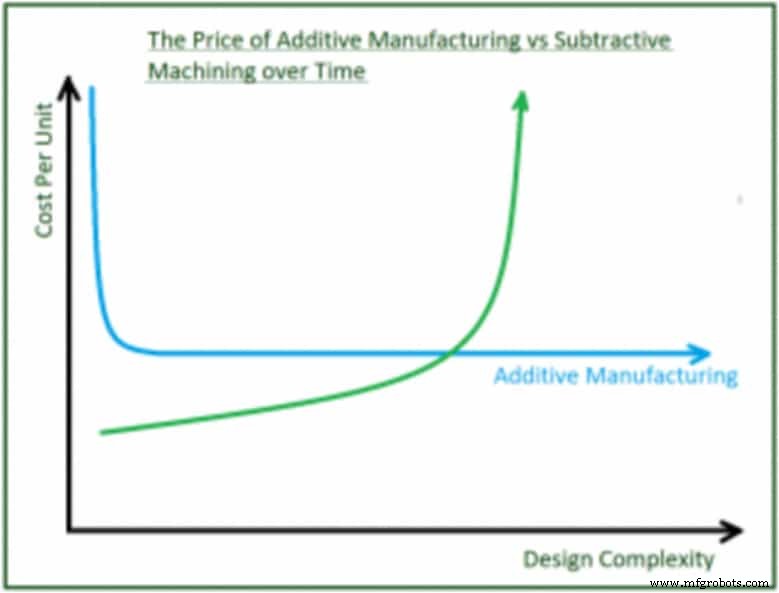

可实现的复杂性

当涉及增材制造与减材制造之间的复杂设计时,增材制造是理想的选择,而减材制造最适合不太复杂的设计。但是,当需要大批量生产复杂的设计时,减材制造就会脱颖而出。

准确度

与用于增材制造的机器相比,减材制造的机器更准确。此外,必须在打印后进行加工,以使用增材制造实现高精度。

成品零件的特性

使用增材制造制造的产品通常在其表面上具有微小的孔隙。此外,这些孔隙通常会导致结构薄弱,并可能导致食品污染或医疗领域使用的产品感染。因此,使用增材工艺制造的产品需要进行清洁和整理,以实现更好的产品性能和外观。

另一方面,通过使用计算机数控 (CNC) 加工的减材工艺制造的产品会产生更坚固的零件。更重要的是,与使用增材制造生产的零件相比,这些零件还具有更高的耐受性和更好的光洁度。

表面处理选择

在比较减材制造与增材制造时,表面光洁度选项也是一个需要考虑的因素。

当与粉末床融合相结合时,增材制造会导致较差的表面光洁度。通常,在产品上可以看到部分熔融的粉末和沉积层,使表面变得粗糙。

此外,表面粗糙的产品在疲劳方面表现不佳,容易断裂。表面加工或喷丸可产生更光滑的表面,但它们通常不考虑内表面和小特征。

相反,CNC 减材制造可以产生更光滑的光洁度和更好的公差。

速度

设计的批量大小和用例决定了增材制造过程的速度。此外,增材制造相对于减材制造的优势之一是 3D 打印使原型制作和小批量生产所需的总时间更快。但与减材制造相比,使用 3D 打印打印单个零件需要更长的时间。此外,3D打印对于塑料件的量产速度也没有那么快。

之间的比较表 增材制造与减材制造

| 增材制造 | 减材制造 | |

| 材质选项 | 适用于范围狭窄的材料,主要是塑料、塑料衍生物、生化材料、树脂和一些金属 | 它使用了更广泛的材料,包括:石头、玻璃、木材、泡沫、金属和塑料 |

| 可实现的复杂性 | 在复杂的设计开发中优于 5 轴 CNC 加工 | 非常适合用于简单的几何图形 |

| 准确度 | 使用这种工艺生产的产品精度低于传统工艺。最精确的增材制造工艺公差等级为0.100mm | 生产尺寸精度更高的产品。公差等级低至 0.025mm |

| 成品零件的特性 | 使用这种技术生产的零件可能存在结构缺陷。原因是生产是通过分层进行的,这会损害一些性能 | 生产的零件具有出色的耐热性和结构良好 |

| 表面处理选择 | 精加工是使用这种技术生产的零件的一个重要方面 | 使用这种方法生产的零件不需要精加工 |

| 速度 | 当原型和批量生产规模较小时,速度更快,成本更低 | 当原型具有大型零件或生产批量较大时,速度更快且成本更低 |

减材制造与增材制造 成本:哪个更贵?

机械和工具成本

购买和安装精密增材制造设备非常昂贵。这使得对机器的投资成为增材制造成本的最大贡献者。

对于增材制造,模具费用占总生产成本的 5%,是增材制造相对于减材制造的优势之一。

此外,逐层打印使增材制造工艺非常适用于不同的产品,从而节省了成本。另一方面,设计工具对于每个减材制造工艺都很重要。

人工成本

由于这两种方法的高度自动化,人工成本在总成本中所占的比例很小。简化增材制造和减材制造中的零件有助于减少劳动力。

此外,简化涉及重新设计产品以减少所需的零件数量。这种重新设计还有助于降低生产、组装和后处理成本。一般而言,增材制造中人工成本占生产成本的比例不到10%。

材料成本

增材制造中使用的材料通常比减材制造中使用的材料成本更高。根据国际成本估算与分析协会的数据,以重量计,增材制造的材料比减材制造的材料贵 8 倍。

更重要的是,确切的材料和增材工艺用于确定增材制造的确切成本。

后处理成本

制造的零件通常还需要后处理才能达到最终状态。这通常涉及清洗或抛光以改善金属零件的光泽。此外,增材制造的产品,尤其是使用精密机械系统制造的产品,需要去除多余的材料。

最重要的是,制造过程的后处理成本相似且不可避免。

因此,如果您有原型制作需求并希望获得有竞争力的报价,请选择 RapidDirect。 RapidDirect 是一家原型制作公司,拥有快速原型制作工厂,可将原型制作成本降低多达 30%。在 RapidDirect,我们生产符合严格公差且交货期短的零件。现在就试试吧。

应用 增材制造与减材制造

增材制造应用

随着越来越多的公司采用增材制造技术并找到将它们与减材制造相结合的创造性方法,它具有广泛的应用,包括:

- 珠宝生产

- 航空航天业

- 能源使用改善

- 行业模型制作

- 机器人和机电系统

- 坚实的自由形式特征

- 超材料、电磁学和 3D 电子学

- 牙科和医疗元素

减材制造应用

这种制造工艺非常适合大批量生产,其应用包括:

- 轮廓轮廓和纹理表面制造

- 适用于家用、汽车、电子、航空航天、牙科和医疗行业的切削功能。

混合过程:实施设计到原型

混合系统倾向于最大限度地发挥增材制造相对于减材制造的优势,反之亦然。此外,它们结合了减材制造的优势和增材制造的多功能性。专用机器处理这两个系统,它非常适合修复损坏的零件。混合制造使生产复杂零件变得容易,因为它们可以分层然后使用铣削工具完成。

RapidDirect 是一家经过认证的公司(标准注册号为 ISO 9001:2015),可实施从设计到原型的这些制造流程。我们还生产最优质的零件,以满足客户的需求,同时保持所需的标准。

此外,我们提供即时报价并保证最佳自动化 DfM 分析。更重要的是,我们以强大的制造能力和勤奋的员工队伍来实现这些流程,以确保及时交付最优质的零件。

常见问题解答

哪个更好?增材制造或减材制造 ?世界正朝着减少浪费的方向发展,使增材制造成为更好的选择。此外,增材制造通过分层模仿自然过程来创建成品。它比减材制造浪费更少。它也更快,可以更好地生成复杂的设计。

注塑成型是增材制造还是减材制造?注塑成型是增材制造吗?不,注塑成型既不是增材制造也不是减材制造。相反,它是一种有助于大规模生产的制造过程。此外,这里的生产是通过将熔融材料注入模具中来进行的。该模具将具有预期成品的形状。

3D打印