机器人抓取新功能

出于所有显而易见的原因,自动化仍然是制造业的重点,机器人供应商继续推出令人印象深刻的新功能。许多人会呼应马萨诸塞州萨德伯里的 Methods Machine Tools Inc. 的机器人自动化经理 Zach Spencer,他说“目前最重要的、令人兴奋的事情是协作机器人。协作机器人是创新的自动化系统,可开辟新的加工选项并提高您的投资回报率。一些客户在不到三个月的时间内就为协作机器人付款了。”

Spencer 补充说,协作机器人之所以受欢迎,很大程度上是因为它们的编程方式非常直观。 “不必通过示教器对机器人进行编程以移动到特定点,您可以手动拖动机器人并在示教器中创建设定点。然后将机器人拖到下一个位置并指定设置点二。这是协作机器人更好的技术之一。”

协作机器人制造商还通过促进与第三方配件(包括特殊夹具、视觉系统、焊接头和操作软件)的集成,彻底改变了自动化。总部位于密歇根州安娜堡的 Universal Robots 是该领域的领导者,其 UR+ 计划中有 300 多种产品,还有数百种产品正在筹备中。应用高级经理 Joe Campbell 将 UR+ 称为“通用机器人应用商店”。我们为开发人员提供 [对我们的操作系统] 的深入访问权限,因此他们可以开发软件。然后我们对其进行验证、测试和认证。”

高级垃圾箱拣选

机器人从垃圾箱中拾取零件的能力,即使它们是随机定向的,也不是什么新鲜事。但像 Universal Robots 这样的供应商使此类系统更易于实施。 Campbell 解释说,从历史上看,您必须花费数周时间编写代码来涵盖在这种情况下出现的所有不同场景。但是 UR 的 ActiNav 解决方案已经包含“大量代码,这些代码是在很长一段时间内开发的,这些代码去除了传统上定义您将如何从取货地点到达放置地点所需的所有编程。 ... 使用 ActiNav,您可以教它零件... 教它下车位置,... 定义垃圾箱,它基本上在四个点上接触它,... 并定义空间中的任何其他障碍。然后系统将完全规划自己的机器人路径和轨迹,从它识别的任何拾取点到达放置点,无需自定义编程。”

Campbell 补充说,向 ActiNav “教授零件”就像导入工件的 CAD 文件,然后指定协作机器人应该抓取它的表面一样简单。零件不必很简单,它只需要具有“可以让您获得准确选择的表面”。这很简单。我看到人们采用了系统以前从未运行过的全新部件,并在大约两个小时内完成了设置。”此外,Campbell 说,与通常与随机拣选相关的电子商务解决方案不同,ActiNav 足够精确,可以自动加载机床。

正如您可能已经猜到的那样,ActiNav 需要一个 3D 视觉系统来为每次拾取定位协作机器人。在这种情况下,它是来自斯洛伐克布拉迪斯拉发的 UR+ 合作伙伴 Photoneo 的传感器。 Campbell 说,该装置安装在垃圾箱上方,几乎可以立即生成详细的图像。 (该系统每次扫描捕获 320 万个 3D 点。)决策和加载时间同样很快,Campbell 认为周期时间约为 30 秒的作业是该产品的理想选择。对于操作员来说,这太快了,无法照看多台机器,但在 ActiNav 的处理时间内。如果时间远快于 30 秒,ActiNav 会减慢机器周期。当然,在其他情况下,您会很乐意接受较慢的周期时间,例如自动化夜班,否则会无效率。

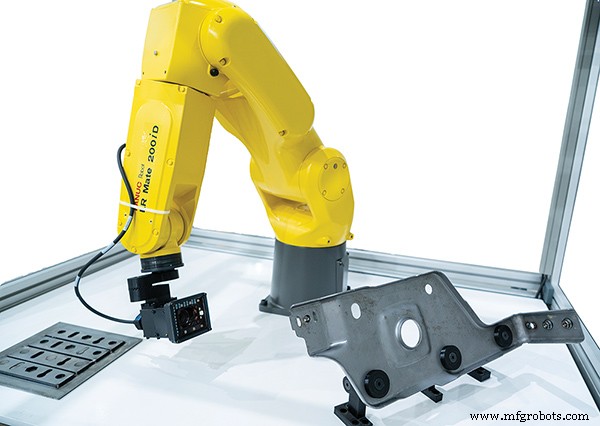

智能垃圾箱拣选不仅限于协作机器人,Methods Machine Tools 的 Spencer 提供了一个真实的示例,在该示例中,FANUC 机器人从垃圾箱中抓取锻造的铝制割炬体,并将其装载到 FANUC RoboDrill 中进行加工。关键是 FANUC 的 iRVision 系统,它可以创建垃圾箱中物体的 3D 点云。 “而且这些信息与机器人有关,因此它知道以哪个角度接近零件,以便能够准确地挑选出来。”

Spencer 指出,锻造会在两个模具相交处产生一条分型线,而且这条线并不总是在同一个位置。零件复杂的轮廓特征提出了另一个挑战。但就像 ActiNav 一样,“你将 3D 模型上传到软件中,然后告诉它这是我们正在寻找的形状,”Spencer 解释道。 “FANUC 的软件考虑了大小的变化,它非常擅长让您对这些变化进行限制。”这些炬体的中西部制造商从手动装载巨型旋转传送机转变为由两个机器人提供服务的四个 RoboDrill 的自动化单元。因此,他们现在生产的零件“比在传送机上生产的产量更高、正常运行时间更长、废品率低得多。”

Spencer 相关的一个较新的例子是将用于建筑设备的大轴从木制滑道自动加载到热处理中,然后再加载到机器中。车轴的长度、直径和重量(从大约 200 磅到 500 磅)不同,而且批量很小。斯宾塞补充说,即使木滑板的高度也各不相同。方法创建了一个系统,使操作员能够使用叉车将一个 4 × 4' (1.22 × 1.22-m) 不同轴的托盘(所有轴垂直站立,法兰面朝下)简单地移动到单元中。然后,面向侧视图的 FANUC 软件和 2D 视觉相机确定夹具需要定位多远才能抓取每个零件,而顶置相机则确定地板上的正确位置(在 X 和 Y 方向)。斯宾塞表示,垂直定位是“重大的技术改进。 ......实际上能够用机器人拍照并从照片上进行测量[是一个很大的改进。]”

其他视觉系统改进

从 Campbell 的角度来看,ActiNav 是当今机器人技术如何向用户“隐藏极其复杂”的技术的一个例子。同样,芬兰坦佩雷和俄亥俄州西切斯特的 Fastems Oy AB 解决方案销售总监 Mika Laitinen 谈到了使用相机获取 X 和 Y 坐标的任务看似简单,但实际上可能需要高级成像算法。例如,他提到了美国相机制造商康耐视,其最新发布的智能相机使用“神经网络计算用于某些成像算法”。他补充说,这样的系统将以前像光学字符读取这样的困难任务变成了一种通用的、强大的功能。这些系统的计算能力正在提高,以至于“人工智能不再是与机器人技术分开的主题。 …如今,人工智能越来越多地嵌入到智能传感器和智能摄像头系统中。”

密歇根州罗切斯特山的 FANUC America Corp. 一般工业和汽车部门的工程经理 David Bruce 表示,该公司的 iRVision 系统具有内置的人工智能 (AI) 防错功能,“无需任何额外的硬件”。 iRVision 具有基于 2D 或 3D 机器视觉的机器人引导功能,“FANUC 高度可靠的机器人控制器”可处理机器人运动和“视觉处理,包括 AI 防错功能”。

“由于 iRVision 不使用 PC 或智能相机,因此不会对工作单元的可靠性产生负面影响,”Bruce 继续说道。 “通过提供好零件和坏零件的多个示例,人工智能防错工具在生产运行期间区分两者。在设置过程中,操作员可以展示多个工件示例,并将它们分为两类——好的和坏的。一旦操作员对图像进行分类,AI Error Proofing 功能就会在生产运行期间自动对零件进行分类。”

Fastems 的 Laitinen 推测 LiDAR(光检测和测距)技术最终将取代立体视觉系统(即使用多个摄像头测量 X、Y 和 Z)。 “2D 相机小巧、方便且易于放置在您想要的任何地方。您可以将它们隐藏在机器人手腕中并获取所有信息。但如果你想使用 3D 视觉,设备要大得多,并且可能包括额外的激光轮廓扫描仪或任何用于测量第三坐标的技术。”

相反,他说,LiDAR 装置看起来与 2D 相机没有什么不同,但可以捕获 3D 数据。 (Laitinen 特别提到了来自德国瓦尔德基希和明尼苏达州明尼阿波利斯的 SICK AG 的传感器。)“使用 LiDAR 技术仅用一台摄像机测量 X、Y 和 Z 坐标将是某种革命,”正如 Laitinen 所说. Fastems 尚未部署这样的系统,但已与多家客户进行了可行性研究。

新的机器人计量功能

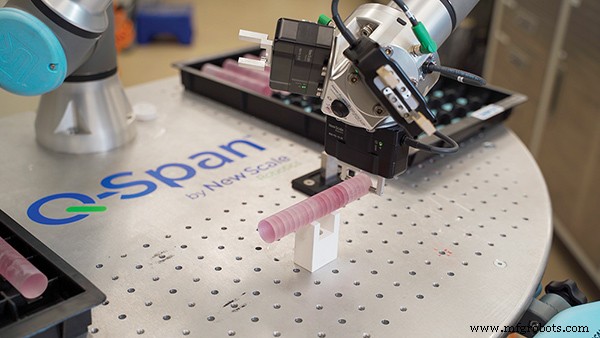

使用机器人照管 CMM 或测量站既不奇怪也不新鲜,但使用机器人的抓手实际执行测量却是。 Campbell 表示,位于纽约州维克多市的 New Scale Robotics 是 UR+ 供应商,除了拾取和放置功能外,它还开发了一种可用作高精度卡尺的夹持器。并且精确到2.5 µm以内。

Campbell 说,用户“可以拿起零件并在抓取零件时记录测量结果,或者他们可以使用夹具对零件进行麦克风测试,在获取零件之前测试多个位置,拿起并移动它。这是将计量过程嵌入到制造过程中的一个很好的例子。”

New Scale Technologies 的一个部门 New Scale Robotics 将高精度夹具与 Universal Robots 的 UR3e 协作机器人配对,以创建 Q-Span 工作站。纽约安大略省 OptiPro Systems 的一位客户使用 Q-Span 对其 OptiSonic 磨床出来的光学玻璃圆柱体进行 100% 的过程检测。通过检查的零件将进入 CMM 进行最终验证。据制造商称,这不仅消除了公司先前进行的手动检查的需要,而且 Q-Span 的精度也比手动卡尺高四倍,从而可以更严格地控制制造过程并减少废品。 Campbell 说,New Scale 夹具还可以在一个周期内完成人类需要六个步骤才能完成的工作。此外,OptiPro 可以使用同一组夹具处理各种零件。

来自机器人的数据

Laitinen 观察到,收集有关机器人运动和健康状况的伺服数据还提供了两个重要的好处。首先是研究预测性维护趋势的能力,发那科的 ZDT(零停机时间)计划就是一个显着的例子。第二个是QC相关的,“收集特定应用的过程数据并分发给上层控制软件”。这适用于机器人作用于工件的应用,而不是照料另一台机器。

Laitinen 说,航空航天业提供了以这种方式使用机器人的很好的例子——例如,精加工和抛光(一种使金属光滑或平整的精加工技术)涡轮部件——以及使用机器人伺服数据来控制过程。 “航空航天业的人明白,与其制造零件并事后检查质量,不如努力控制过程,”他说。它有助于了解零件的制造方式和所有关键性能变量,以及这些值在制造过程中如何变化。如果做得对,他们会使用这些数据进行实时修正,或者在必要时让机器人自动下线,并在生产任何不良零件之前将工作重新安排到其他单元。

“这就是 Fastems 在航空航天业的成功故事。我们的控制软件可以在不停止生产的情况下适应生产线的这些变化。”他补充说,COVID-19 大流行迫使公司寻找商业航空以外的客户,并将这种“衡量过程而不是部分”的理念带给新客户。

协作机器人

长期以来,一些自动化生产线需要一个机器人将零件交给另一个机器人。在焊接中,有时一个多轴机器人握住零件,而另一个移动焊枪,两个机器人都在一个控制器的指挥下。但几个机器人移动同一个部件的情况相对较少。 Fastems 最近在美国安装了这样一个系统。这些部件是直径高达 2.4 m 的巨型环,具有不同的厚度和重量。 Laitinen 解释说,用一个机器人举起它们需要一个非常大且昂贵的三点夹持器,更不用说一个非常大的机器人了,“而且可访问性会非常困难。

“因此,我们在同一条长直线轨道上使用两个机器人(与机床、清洗站等的生产线平行)。机器人像一个两臂机器人一样移动,”他说。 “这由一个机器人控制器控制,两个机器人都由一个程序指示。”所有的拾取和放置任务都是通过简单的双指夹持器完成的,该夹持器从两端抓住零件,同时将其提起并移动。

自动化控制系统