RW 螺丝:自动化流程是一个共同点

RW Screw 认为将机器人添加到保持准确的传统设备中是有意义的。在这里,协作机器人趋向于哈挺车削中心。考虑到将工件安装到卡盘夹头中所需的精确定位,这个带有用于存放库存和完成零件的抽屉的机器人站用螺栓固定在地板上,以防止机器人运动引起的任何“行走”。

俄亥俄州马西隆的 RW Screw 目前拥有约 230 名员工。这家拥有 74 年历史的合同加工车间的总裁 Bill Reeder 表示,鉴于其设备容量约为 265 台,最佳人员配备水平。该公司拥有 200 多台机床,包括 VMC、瑞士型、单主轴、多主轴、旋转传送机和磨床以及二次加工和精加工设备。不幸的是,其中的一小部分有时可能会闲置,因为没有人可以操作它们。

原因之一是俄亥俄州北部地区有许多制造企业都在争夺同一个人。最重要的是,亚马逊最近在附近的 Canton 开设了一个新的履行中心,预计将创造 1,000 个新工作岗位。人员方面的挑战已经到了这样的地步,RW Screw 意识到,实施自动化和技术可以减少制造过程中的人工参与对于保持成功向前发展是必要的。

这是另一个新的协作机器人示例,它有效地照料了一台旧的——尽管很精确——珩磨机。

事实上,Reeder 表示,该公司评估流程自动化的机会不仅仅是为了提高效率本身,而是作为确保其继续按时按时向客户交付产品并符合客户要求的必要手段。

添加机器人来管理制造设备是其解决方案的一部分。该公司最近在 7 个月内安装了 6 台机器人,并计划今年再增加 10 台。话虽如此,里德指出,没有人已经或不会取消任何人在那里的工作。取而代之的是,可以重新部署员工来执行比装载和卸载机床更有价值的职责。

多年来,正如 Reeder 在最近一次访问中向我解释的那样,RW Screw 还吸取了有关将自动化集成为减少或消除手动操作的方法的经验教训。其中之一是自动化不仅仅是机器人,引用该公司如何考虑检查、工具测量和工件夹持设备以及它使用的送料机类型如何简化车间的工作。

但是,在我访问期间,Reeder 还指出了 RW Screw 在自动化集成方面应用的三种策略,我认为这对于刚接触自动化的商店和熟悉自动化的商店都值得考虑。这些策略包括在集成机器人时花时间,创建自动化指导委员会,以及努力培养自动化工程师,而不是制造工程师。

机器人和其他自动化添加

E. Ray Woolley 于 1948 年创立了 R.W.螺丝产品公司。现在被称为 RW 螺丝,该公司拥有超过 200,000 平方英尺的制造和管理空间。

该车间在机器人自动化方面迈出的第一个重要步骤是将电装机器人本身集成到花键成型机中来装载和卸载轴。输送机既用于向机器人输送新工件,又用于收集加工后的成品零件。

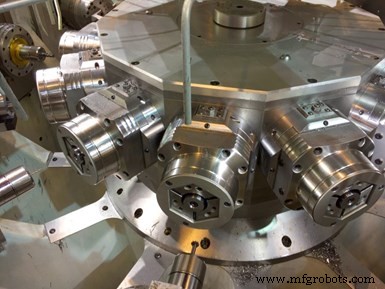

RW Screw 还安装了许多协作模型(又名协作机器人)。例如,许多 FANUC CRX-10iA/L 六轴协作机器人倾向于车削中心、珩磨机和磨床等设备,其中一些是旧设备,但仍保持高精度。

Reeder 表示,公司赞赏协作机器人的稳健性,它提供 10 公斤的有效载荷和 1,418 毫米的范围以及 FANUC 的客户支持。虽然这些协作机器人旨在从一台机器重新部署到另一台机器,但该车间每个机器都专用于一台特定的机器。大多数都连接到带有抽屉的桌子/支架上,用于向机器人展示原材料并在加工后收集完成的零件。车间将这些支架用螺栓固定在地板上,以防止机器人运动导致任何可能的“行走”。

使用快换夹头,旋转式多工位组合机床、多主轴和其他车削中心的更换速度更快。

但是,该商店考虑了其他可以使流程自动化或减少人工干预的时间和数量的设备。 Hainbuch 的快换夹具就是后者的一个例子。事实上,正是 Hainbuch 撰写的一篇文章(我在以下段落中解释了其中的部分内容)促使我首先访问 RW Screw 以了解更多关于商店改进工作的信息。

该车间在其 Hydromat 和 Schutte 旋转传送机中使用 Hainbuch Hydrok 液压固定夹头。 Hainbuch America 的销售工程师 Jason Schoemann 指出 RW Screw 的 12 工位 Hydromat Eclipse 机器配备了 Hydrok SE 65 六角卡盘,夹持范围为 3 至 65 mm。 “Hydrok SE 65 非常适合 RW 螺钉零件系列的尺寸范围,六角几何形状提供了最佳的污染保护,延长了刀具寿命并提供了 25% 的更大夹紧力,”Schoemann 说。 “它适用于圆棒和六角棒料,夹头可以快速轻松地更换。”

RW Screw 的 12 工位 Hydromat Eclipse 旋转传输机器配备了 Hainbuch Hydrok SE 65 六角卡盘,据说可提供比传统设备高 25% 的夹持力。图片来源:RW螺丝

对于夹头更换,操作员使用带有销钉的手枪式装置,他或她将销钉插入夹头表面并挤压手柄。手柄中的锁定机构在安装和拆卸夹头时保持夹具折叠。按下扳机可解锁更换夹具并释放夹头。

“Hainbuch 快速更换功能对于实现我们的生产目标至关重要,”Reeder 解释说。 “以前需要一两天才能在零件之间进行更换现在需要 30 分钟,而我们可以在 3 小时内从六角库存变为圆形库存。与成功保持公差同样重要的是 Hainbuch 系统由于精密磨削而具有的高重复性。此外,额外 25% 的刚度减少了颤振,这是车削六角棒材时的一个关键因素。”

除了添加机器人之外,该车间还发现了其他可以实现流程自动化的设备示例包括:

- 杂志条送料器。 棒材送料机通常用于大多数高产量的机械车间,但它们有多种设计。 RW 螺丝在刀库模型中发现了价值,该模型可以装载大量棒材,以实现无人值守加工的长延伸(可能是三班倒)。它以 Cucchi BLT 和 Edge Technologies 的 FMB 品牌的形式将这些添加到旋转传送和多主轴机床中,这些品牌接受 12 英尺的棒材,以进一步延长无人值守的加工时间并减少机器停机时间。

接受 12 英尺棒料的杂志棒料机RW Screw 延长无人值守加工时间并减少机器停机时间,用于旋转多工位机床等设备。

- 对刀器。 刀具预调仪自动测量偏移量,因此操作员在为新工作安装新刀具时不必在机器上执行此操作。 RW Screw 使用 Omega TMM 的 Origin 刀具预调器,该设备制造商称其符合行业对入门级车间光学刀具预调器的需求。然后将用于新工作的工具组装好并交付到机器的工作单元以等待安装。

感谢工具预调器,新工具作业可以轻松测量,然后组装并交付到机器的工作单元以等待安装新作业。

- 视觉检测设备。 使用相机测量零件的非接触式测量仪器可以大大加快检测过程。在一个例子中,一项时间研究表明,一个正在照看两台机器的人花费了 60% 的时间来测量机器上的零件。现在,这些测量是在 Keyence 视觉系统上自动进行的,以使该人能够照看三台机器。该车间还为需要 100% 检测的零件创建了一个单元,该单元使用碗式进料器将零件供应到封闭的视觉系统和触摸探测站以自动测量它们,同时对好坏进行分类。

有一次,技术人员每小时会花费 20 分钟来测量这些复杂的轴零件。现在,这个 Keyence 视觉系统几乎可以立即自动测量这些零件,从而使技术人员可以腾出时间来执行其他增值任务。

自动化课程、建议

在我与 Reeder 的交谈中,RW Screw 作为其自动化应用方法的一部分实施的三个实践让我印象深刻。下面列出,如果您处于自动化流程的早期阶段或已经集成自动化一段时间,这些想法可能值得考虑。

- 花时间集成机器人。 集成它的第一个机器人教会了 RW Screw 不要急于完成这些项目,尤其是在高生产环境中。今天,这家商店创造了“模拟”机器——模仿实际机器的夹具——在对机器人进行编程、识别接触点、在过程中拨号等时使用。在实际机器前使用机器人调整流程不仅可以延长机器停机时间,而且如果员工在集成后的一段时间内处理问题,可能会导致员工重新猜测机器人技术的价值。

- 建立自动化指导委员会。 RW Screw 创建了一个自动化指导委员会,每周开会讨论提议的自动化项目。每季度一次,委员会密切关注确定哪些项目是有意义的。作为这些努力的一部分,Reeder 和其他经理定期在车间走动,以吸引员工并了解任何生产痛点。问题的解决方案可能是添加机器人,但也可能是添加一些其他技术来打开因手动操作而存在的生产瓶颈。

- 培养自动化工程师。 过去,RW Screw 专注于培养制造技术人员、如何加工零件、工具或夹头如何工作等方面的专家。那还是很有价值的。然而,它已经转向培养了解机器人、自动测量和各种其他形式的车间自动化的自动化技术人员。正如 Reeder 指出的那样,这家商店无法让其维护人员不断地让机器人接触点改变他们的整个班次。所有人员都必须学习如何履行此类职责,并且商店将继续投资于此类培训。

以前,这项大容量作业需要九个三班倒的人员进行100%的零件检查。因此,RW Screw 设计了这一工艺,该工艺使用碗式进料器向检测单元供应零件,该检测单元包括视觉系统和触摸探测,以自动测量所有零件并区分好坏。

自动化控制系统