塑料模具的表面强化技术

随着材料技术的不断发展,塑料制品被广泛应用于工业制造和日常生活中。因此,对塑料模具的性能和使用寿命也提出了更高的要求。

如何提高塑料模具的性能和使用寿命是当前塑料模具研究的重要课题。通过研究发现,塑料模具的表面强化技术是提高塑料模具性能和使用寿命的关键。通过表面强化技术,可以提高塑料模具表面的硬度、耐磨性、耐腐蚀性等性能,也可以有效提高模具的性能和使用寿命。

什么是塑料模具?

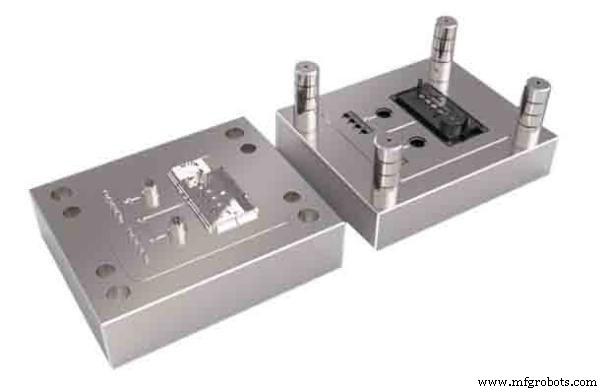

塑料模具是指在塑料加工中与成型机配合使用,使生产的塑料制品外形完整、尺寸准确的工具。 例如,组合塑料模具可用于压缩成型、挤出成型、吹塑、注塑等各种生产方法。组合塑料模具一般由冲头模和型腔模组成。通过冲模、型腔模和辅助成型系统的组合,可以加工出不同形状和尺寸的塑料制品。

塑料种类繁多,塑料成型机和塑料制品有多种结构和多种加工方法。为了满足塑料制品的生产要求,塑料模具种类繁多。不同的塑料制品有不同的成型方法。根据工艺方法不同,塑料模具可分为注塑模具、挤出成型模具、高发泡聚苯乙烯成型模具、吸塑成型模具 ,等等。

塑料模具的性能要求

塑料模具与成型机一起使用时,温度一般在150℃~200℃之间,这意味着塑料模具在使用过程中既要承受压力,也要承受温度。塑料模具的基本性能要求是:

- 型腔表面光洁度好

优质的塑料制品对型腔表面的粗糙度有很高的要求。塑料模具的型腔表面应抛光,以降低表面粗糙度。

- 足够的表面硬度和耐磨耐蚀性

模具在工作过程中会受到较大的压力和摩擦,应保证塑料模具表面有足够的硬度、刚性和耐磨性、耐腐蚀性。

- 卓越的机械加工性

塑料模具有时需要根据实际情况进行切割,因此塑料模具所用钢材应具有良好的切削加工性。

- 良好的热稳定性

由于塑料模具结构复杂,成型模具难以进行二次加工。因此,在塑料模具的生产过程中应选用热稳定性强的材料作为原材料,以保证塑料模具的变形小、尺寸变化小。

塑胶模具表面处理技术

塑料模具的表面处理按其工艺特点可分为表面热处理、电镀、化学镀、气相沉积等。

塑胶模具表面热处理

塑料模具的表面热处理包括表面淬火和化学热处理。

- 表面淬火

表面淬火的目的是通过较大的温度变化来改变模具表面的结构和性能,获得硬度高、耐磨性强的表面,并在模具内部保持原有的良好韧性。

表面淬火技术可在淬火的同时快速升温,使塑料表面迅速达到淬火温度,并在热量渗入工件核心前立即冷却,从而实现局部淬火。

- 表面扩散化学热处理

化学热处理是一种热处理工艺。通过将工件加热并保持在一定的介质中,使介质中的活性原子渗入工件表层,改变表层的化学成分和微观结构,使工件表层获得所需的特殊特性。其种类包括渗碳、渗氮、碳氮共渗等,旨在提高工件表面的硬度、耐磨性和疲劳强度。氮化、渗硅、渗铝等用于提高工件的耐腐蚀性和抗氧化性。目前应用最广泛的化学处理方法是渗碳、渗氮和碳氮共渗。

塑料模具热处理的注意事项

(1)注意残余应力引起的变形。

钢材经过磨削、弯曲和切割后会受到很高的应力。钢需要释放这些操作产生的应力,否则,它会在热处理过程中变形。例如,模具零件应进行粗加工(保留足够的精加工余量)以消除其应力,先将模具加热到250-300度,并在此温度下保持足够的时间,然后冷却至室温,然后进行整理加工。

(2)注意热处理过程中加热过快引起的变形。

热处理速度应足够慢,以使模具各部分的温度基本均匀。在快速加热过程中,薄的部分比厚的部分膨胀得更快,这会在模具的接头处产生应力,如果大于钢的屈服强度,就会使模具变形。在快速加热的过程中,当薄部分首先达到临界温度并开始收缩,而厚部分仍在膨胀时,这种情况也会引起变形。缓慢加热时产生的应力低于模具的屈服强度,因此不会发生变形。

电镀和化学镀

塑料模具的表面电镀包括金属电镀和复合电镀。 加工温度低、塑料模具易加工是电镀的显着优势。常用的电镀有镀铬和镀镍。复合电镀是指在电镀过程中金属和固体颗粒在电镀液中同时沉积形成镀层。固体颗粒可根据性能要求选择不同的材料。复合电镀可以增强模具表面的耐磨性、耐腐蚀性和耐热性。

化学镀的均匀镀层能力和深镀能力优于电镀。化学镀可以使模具表面镀层厚度均匀,镀层致密,间隙小。化学镀的另一个优点是化学镀设备简单易操作。

气相沉积

气相沉积是利用气相中的化学和物理过程,改变工件表面成分,在模具表面形成具有特殊性能的金属或化合物涂层。 气相沉积可分为 3 种类型:化学气相沉积、物理气相沉积和等离子体增强化学沉积。 经气相沉积处理后的模具表面可具有较高的耐磨性、耐腐蚀性和抗氧化性,可显着提高模具的性能和使用寿命。

JTR 拥有丰富的塑料模具制造经验,也可以提供塑料模具的表面处理技术。如果您有这方面的需求,请随时与我们联系。

工业技术