镗床加工工艺指南:镗床操作的挑战、技巧和方法 | CNCLATHING

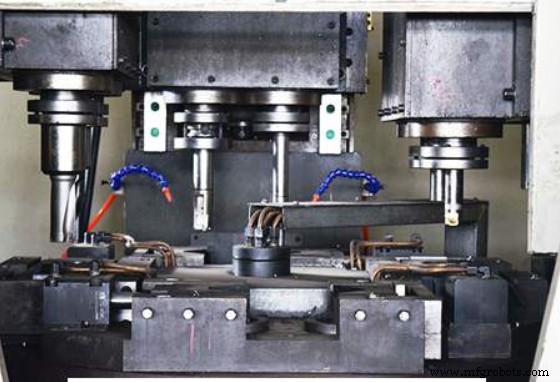

镗孔作业不仅可以在数控车床上完成,也可以在铣床上完成。我们可以使用用于车削的钻孔工具钻孔各种尺寸的孔,并创建高精度的直径。今天,我们想讨论一下无聊过程中的困难、挑战、技巧和方法。

什么是无聊的过程

镗孔是将工件上已存在的锻造、铸造或钻孔的孔进行进一步加工的加工技术,镗孔可以扩大孔,增加孔径,提高尺寸精度,降低表面粗糙度,纠正原孔轴线的偏差。镗孔精度和精度高,精镗精度可达IT8~IT7,直径可控制在0.01mm以内,一般镗孔加工的表面粗糙度大致在Ra 1.6~0.8 μM之间。

Boring 操作的难点——Boring 中的错误、挑战和问题

操作员在CNC加工服务中可能遇到的常见问题 车、铣、镗等,注意观察,及时解决问题,也可以获得优质的产品。

1)刀具磨损

在数控镗孔过程中,连续切削容易造成刀具磨损和损坏,进一步导致孔镗孔尺寸精度降低,表面粗糙度增大。此外,微调进给装置校准异常,造成加工直径调整误差和偏差,甚至造成产品质量不合格。

2) 加工误差

镗孔加工的加工误差表现为尺寸、形位和表面质量的改变。可能导致加工误差的问题有:

- 刀杆长径比过大或悬伸过长;

- 刀片材料与工件材料不匹配;

– 镗孔参数不当;

– 余量调整分配不合理;

– 初始孔位偏移导致余量周期性变化;

–工件材料刚性高或塑性低

3) 表面质量

钻孔零件加工表面出现鱼鳞或螺纹状切削线

4)调整误差

调整配给量操作不当容易造成精度低。

5)测量误差

量具使用不当和测量方法错误是数控镗孔加工中常见的质量隐患。

镗孔加工的技巧和方法

1) 镗刀

安装镗杆后,观察镗刀主刀刃上平面是否与镗刀头进给方向在同一水平面上,保证切削刃处于正常加工切削角度。

2)试镗

镗刀应预留0.3-0.5mm的余量,扩孔时,调整粗镗余量≤0.5mm,以保证后续精镗加工能满足余量要求。

3) 镗孔注意事项

– 加工前检查工件夹持、工件定位、装夹是否稳定可靠。

– 检查主轴重复定位精度和动平衡精度是否满足CNC制造要求

– 用卡尺测量初始孔的直径,计算预留加工余量。

– 在试镗过程中检查镗杆的动态重力悬伸值,合理修改切削参数,减少离心切削振动的影响。

– 按粗镗、半精镗分和精镗,合理分配镗削余量,推荐:粗镗——0.5mm,半精镗和精镗——0.15mm。

- 为难加工材料和高精度镗削增加精镗步骤,镗孔余量不低于0.05mm。

– 镗杆对刀时,注意避免刀具工作部分(刀刃和底座)与块体发生碰撞,防止因导槽改变镗刀而损坏刀具或影响加工精度

– 镗孔加工过程应保持冷却,必要时增加润滑以减小切削力。

– 适当去除切屑,防止切屑参与二次切削。

– 经常检查刀具磨损情况,及时更换损坏的刀具,以保证孔镗加工质量和精度,测量加工件仔细打孔。

工业技术