基于热模型的PCB内部散热设计

电子技术的快速发展导致电子产品的计算速度、计算频率和完整性方面的即时改进。此外,随着电子产品体积的缩小,体积功率密度越来越高。此外,向厚度、轻量化、微型化的发展方向,都使电子元器件具有单位体积热值增加的特点。随着电子产品的升级换代,由于PCB中热流密度的快速增加,其可靠性受到严重影响。根据10度原理,温度每升高10摄氏度,部分元器件的部分参数就会降低一半。根据一项研究,55% 的电子设备因温度绕过组件的额定值而损坏。因此,合理的元器件布局和PCB散热一直是工程师必须考虑的主要因素。

电子产品的热设计通常分为以下几个层次:系统级、板级和封装级。板级热设计是指散热器、电子模板和PCB的热设计。本文将提供一种新的散热方法,使元器件底部的热量快速向外传导,在不影响PCB布局的情况下增加元器件的散热面积,旨在降低元器件的温度和温差。与传统的散热方法相比,这种新方法具有多种散热结构、减少PCB热应变和占用空间小等特点。由于包括顶层、底层和布线层在内的 PCB 层的多种图案,整个 PCB 的散热是各向异性的,这导致了铜含量、铜厚度、通孔和位置等多种特征。本文将根据热分析软件和元器件的物理形状和热特性,搭建简化的PCB和元器件,讨论散热片的长度、宽度和数量,并通过不同条件下的仿真数据分析得出实验结果。

热分析原理

PCB板级热分析理论基于传热理论的基本原理。传热过程具有热传导、热对流和热辐射三种不同的传热方式,其中热传导是主要的散热方式。

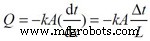

根据传热理论傅里叶定律,沿x方向任意厚度d的微分层,单位时间内通过d的能量与温度变化率的面积A成正比,可以用公式表示  。

。

在这个公式中,Q(W)是指单位时间内通过面积A的能量,也就是热流。 A (m²) 是指导电方向的截面积。 L (m) 是指传导路径的长度。 k [W/(m•°C)] 是热导率。 Δ t (°C) 是 d 两侧的温差。 x (m) 是热流的路径。减号表示与传热方向相反,温度升高。

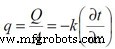

热流密度q(W/m²)是指单位时间内通过单位面积A的热流量,见公式  。

。

不同材料的导热系数k不同,k值高表示导热性好。

PCB热阻理论

PCB是一种复杂的多层结构,其热传导是各向异性的。在PCB热分析方面,由于每一层的材料结构不同,网格数大,计算速度慢,模型难以建立。本文借助热分析软件使用简化模型。简化的多层PCB模型如下图1所示。

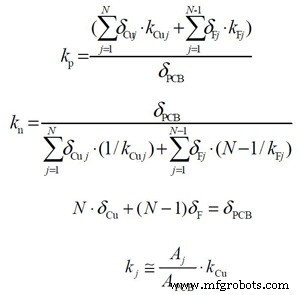

假设铜层和FR-4层的厚度相同,且每一层的间距相同。 kn是正常的热导率,kp是每层的热导率,用于描述PCB的热性能。 kn和kp的值可以用下面的公式来计算。

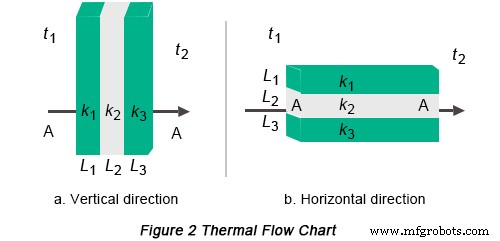

在这个公式中,δCu是指每个铜层的厚度; kCu 为铜的热导率,值为 388[W/(m•°C)]; kj 是每条铜布线的热导率; δF 为每个 FR-4 层的厚度; kF为FR-4的导热系数,取值为0.35[W/(m•°C)]; δPCB为整体PCB厚度; Aj 是层 j 上铜布线的总面积。 PCB热阻如图2简化模型所示。

PCB表层和底层的温度分别为t1和t2;总传递热量为 Q;总电阻为 R;各层厚度方向的热阻分别为R1、R2、R3,长度为L1、L2、L3;板的面积为A。根据图2(a),方向假定为仅垂直,热阻可通过以下公式计算:

R1 =L1(A•k1)

R2 =L2(A•k2)

R3 =L3(A•k3)

根据图 2(b),假定方向仅为水平方向,热阻可通过以下公式计算:

R1 =L/(A1•k1)

R2 =L/(A2 •k2)

R3 =L/(A3•k3)

1/R =1/R1 + 1/R2 + 1/R3

纵横方向的整体热阻可根据热阻串并联公式Q=(t1-t2)/R表示。

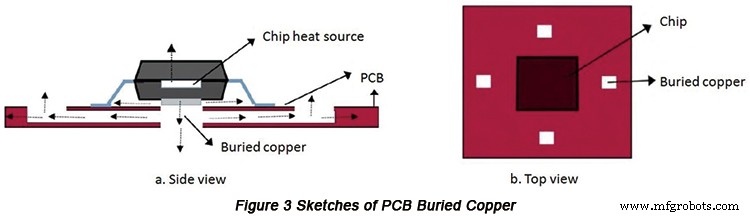

由上式可知,水平方向的整体热阻远低于垂直方向的热阻。因此,如果将铜水平埋在PCB上,将获得更好的散热效果。本文选取一块双层PCB作为分析对象。图3为PCB埋铜示意图。

仿真分析验证

• PCB 模型设计

简化模型的尺寸如下表所示。

| 项目 | 尺寸 |

| PCB | 100mm*100mm |

| 芯片 | 10mm*10mm |

| 组件包 | 20mm*20mm |

| 芯片能耗 | 8W |

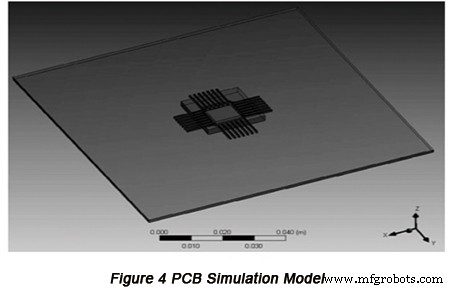

元件放置在PCB的中心,其热源下面埋有铜。铜散热片埋在铜附近。图4为尺寸为0.5mmx30mm的仿真模型。

以2A电流的电路为仿真对象,线宽至少为0.5mm,通孔为0.5mm。与埋铜相邻的散热片最小间距应为1mm,本文中散热片的宽度定义为0.13mm、0.25mm、0.5mm、0.75mm和1mm,长度为20mm、30mm和40mm。在宽度为10mm且间距小于1mm的情况下,不同宽度的散热片数量如下表所示。

| 翅片宽度(mm) | 温度(°C) | 翅片长度(mm) | 鳍片数量 | ||

|---|---|---|---|---|---|

| 20 | 30 | 40 | |||

| 0.13 | 最高 | 96.7 | 91.2 | 89.8 | 10 |

| 最低 | 89.1 | 84.5 | 83.4 | ||

| 0.25 | 最高 | 92.5 | 89.5 | 87.5 | 8 |

| 最低 | 85.4 | 83.6 | 81.9 | ||

| 0.50 | 最高 | 92.1 | 88.6 | 86.2 | 7 |

| 最低 | 85.3 | 83.2 | 81.2 | ||

| 0.75 | 最高 | 91.9 | 87.9 | 85.3 | 6 |

| 最低 | 85.2 | 83.0 | 80.8 | ||

| 1.00 | 最高 | 91.8 | 87.8 | 85.1 | 5 |

| 最低 | 85.0 | 82.9 | 80.8 | ||

| 无埋铜元件的温度(°C) | 最高:108.4 最低:98.3 | ||||

• 结果分析

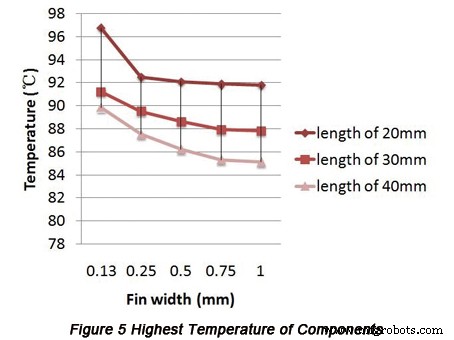

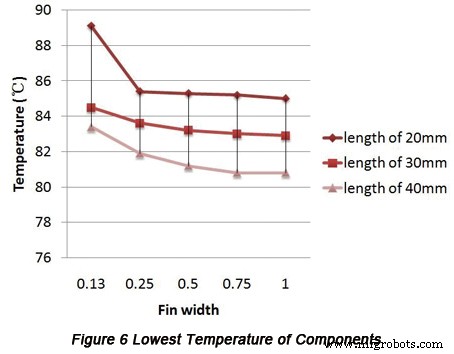

根据表2可以推断,铜翅片宽度和长度的差异都会导致PCB的元件温度大幅度升高。但是,在实际应用中,应根据实际情况和铜的成本来选择合适的PCB长度和鳍片宽度。图5为元件最高温度曲线图,图6为元件最低温度曲线图。

从图中的变化趋势可以总结出,当翅片宽度小于0.5mm时,随着翅片宽度的增大,元器件的温度大大降低。宽度大于0.5mm时降温趋于平稳。因此,当翅片宽度保持在 0.5mm 时,温差最大,材料成本最低。随着散热片的增加,元件温度降低。

翅片长度在 20mm 到 30mm 范围内,温度下降幅度最大,超过 5°C。当翅片长度在 30mm 到 40mm 的范围内时,温度下降幅度很小,多于或少于 2°C。因此,采用20mm到30mm长度的翅片时,降低温差的幅度较大,成本相对较低。考虑到PCB散热片既不能太长也不能太宽,适合接宽0.5mm长30mm的散热片。

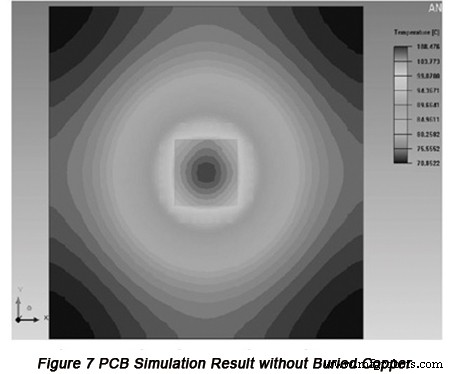

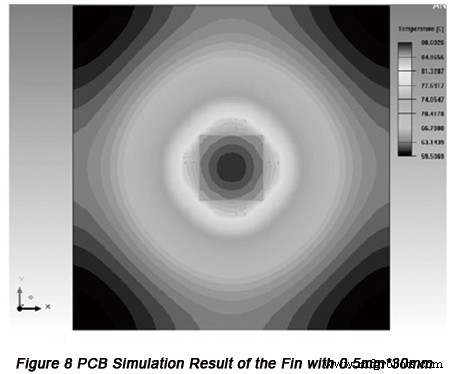

图7为无埋铜PCB仿真温度分布图,图8为长30mm宽0.5mm鳍片PCB仿真温度分布图。

由两图可知,最高气温从108.4℃降至88.6℃,降幅为18.5%。最低气温从98.3℃降至83.2℃,降幅为15.3%。根据图7和图8的温度场对比,埋铜PCB可以帮助温度场均匀分布,减少板子的温差,避免热点。埋铜PCB降低了元器件的温度,有利于提高PCB上元器件的散热,从而大大提高元器件的可靠性。

实用资源

• 最全面的PCB热设计原理

• FPGA系统控制的PCB热设计技巧

• 高温环境下的大功率PCB设计

• 金属芯 PCB 是解决 PCB 和 PCBA 热问题的理想解决方案

• PCBCart 的全功能 PCB 制造服务 - 多种增值选项

• PCBCart 的高级 PCB 组装服务 - 从 1 件开始

工业技术