为什么速度、进给和切削深度是液压系统部件加工时的重要因素

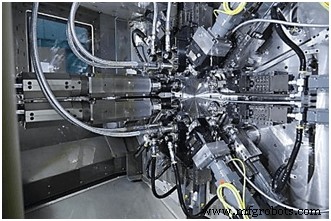

液压机用于工业、商业和公共应用,以执行一系列任务。它们存在于重型设备、食品加工、飞机和其他设备中。为了制造液压元件,经常使用精密机床。其中包括数控车床等机床。

用于生产液压零件的车床提供了巨大的好处。这些机器可以快速生产活塞和气缸组件等液压零件,同时具有成本效益。数控车床的工作原理是在设备旋转工件时以特定速度从零件上去除材料,直到达到特定深度。使用精密加工工艺制造工件时,可能会出现摩擦、切屑形成、发热或金属传导性等常见问题。这些问题可能会对金属的晶粒结构产生负面影响,造成损坏,从而产生不准确的工件。

CNC 车床通过预编程的参数来最大限度地减少这些问题,这些参数侧重于零件上执行的速度、进给和切削深度。

速度、进给和切削深度

这三个参数主要关注液压部分的切割方式。切削速度表示金属从工件上去除的速度。切削进给侧重于在刀具一整圈期间切削主轴穿过金属零件的距离。当切削刀具移动到金属零件中时,它移动的距离就是切削深度。这三个参数保证了成品工件的精度和表面光洁度。

切削速度和进给参数

确定精密机床的切削速度是基于工件通过旋转刀具时的圆周速度。该测量值根据切割速度显示为英尺/分钟或米/分钟。切削进给速率和切削速度有助于确定刀具的功率要求,以确保刀具以根据一次旋转走刀切削多少材料而适当定义的速率移动。

在确定这两个参数以预编程到 CNC 车床中时,必须考虑金属的硬度和工件的刚性。如果对软金属使用过高的切削速度或进给量,刀具可能会在一次走刀中去除太多。以过低的速度或进给速度切削硬质金属可能无法提供所需的表面光洁度。要记住的一个关键方面是,当金属的硬度和强度增加时,工具的速度必须增加。

切割深度参数

切削深度参数侧重于刀具的三次切削运动,因为刀具被推入工件更深处至指定深度。该参数以千分之一英寸或千分之一毫米来衡量。切削深度通常在 0.1 到 1.0 毫米之间变化。

该参数影响精密加工过程的性能和效率。要选择合适的切削深度,需要考虑以下因素:

- 机加工操作

- 零件材料强度

- 生产力要求

- 工具功能

- 表面光洁度要求

使用数控车床可以对工件进行重大改进。数控车床可以通过让预编程的机器降低切削参数的深度来进行更粗糙的精加工。机器还可以去除更多的材料,并通过增加切割参数的深度来加快生产过程。

有关加工液压零件的更多信息,请访问鹰普。

工业技术