9 单元 4:车削

目标

完成本单元后,您应该能够:

• 描述粗车和精车。

• 描述转肩。

• 描述正面切割。

• 解释如何设置中心/点钻。

• 解释如何设置无聊。

• 解释如何设置滚花。

• 正确设置用于切断/切槽的工件。

• 确定锥度计算。

• 在四爪卡盘中正确设置工件。

工件通常在车床上加工有两个原因:将其切割成一定尺寸并产生真实的直径。必须沿工件整个长度切割成尺寸并具有相同直径的工件涉及平行车削操作。许多因素决定了可以在车床上去除的材料量。一个直径应该分两次切割:粗加工和精加工。

为了使工件两端的直径相同,车床中心必须在一条直线上。

设置准确的切削深度

程序:

1. 将复合休止符设置为30度。

2. 连接粗加工或精加工工具。如果向主轴箱方向进给鞍座,请使用右旋车刀。

3. 将刀架移动到复合架的左侧,并将刀头设置在右侧高度中心。

4. 根据被切削材料的直径和类型,将车床设置为正确的速度和进给量。

5. 启动车床,在工件的右手端轻切约 0.005 英寸和 0.250 英寸长。

6. 停止车床,但不要移动横向进给丝杆。

7. 转动小车手轮将刀具移动到工件的末端(右侧)。

8. 测量功,计算要去除的材料量。

9. 将刻度环转动一半要去除的材料量。例如,如果要去除 0.060 英寸,则应将刻度环转入 0.030 英寸,因为切口已从工件的圆周上取下。

10. 记住 , 每千分之一切深, 毛坯直径减少千分之二。

粗车

粗车操作用于在最短的时间内去除尽可能多的金属。在此操作中,精度和表面光洁度并不重要。因此,建议使用 0.030 英寸的最大深度和 0.020 到 0.030 英寸的进给量。工件一般是粗加工到成品尺寸的大约 0.030 英寸以内,尽可能多切割几刀。

程序:

1. 根据被切削材料的类型和尺寸,将车床设置为正确的速度和进给率。

2. 根据切削深度和机器状况,将快换齿轮箱调整为 0.010 到 0.030 英寸的进给量。

3. 例如:.010

4. 将刀架移动到复合架的左侧,并将刀头设置在右侧高度到中心。

5. 拧紧刀架,防止刀架在加工过程中移动。

6. 在工件的右手端进行轻微试切,长度约为 0.250 英寸。

7. 测量工件并调整刀头以获得合适的切深。

8. 切割约 0.250 英寸,停止车床并检查直径的尺寸。直径应在完成面上方约 0.030 英寸。

9. 必要时重新调整切削深度。

完成车削

在车床上完成车削,在粗车之后,产生光滑的表面光洁度,并将工件切割成精确的尺寸。切削刀头的状况、机床和工件的刚性以及车床的速度和进给速度等因素都会影响所产生的表面光洁度的类型。

程序:

1. 检查刀头的切削刃是否没有刻痕、烧伤等。在进行精切之前,最好先将切削刃归位。

2. 将车床设置为推荐的速度和进给率。使用的进给速度取决于所需的表面光洁度。

3. 在工件的右手端进行约 0.250 英寸长的轻微试切以产生真实直径,将切削工具钻头设置为直径,并将刻度环设置为正确的直径。

4.停止车床,测量直径。

5.将切削深度设置为要去除的材料量的一半。

6. 切割0.250英寸,停止车床检查直径。

7. 如有必要,重新调整切削深度并完成车削直径。为了尽可能地产生最真实的直径,将工件精加工到所需的尺寸。如果需要通过镀膜或抛光来完成直径,请不要为该操作留下超过 0.002 到 0.003 英寸的空间。

转向肩膀

在工件上车削多个直径时。直径或台阶的变化称为肩部。

三种常见的肩型:

1.正方形

2.圆角

3. 锥度角

程序:

1. 将工件安装在车床上,从工件的精加工端开始布置肩部位置。在圆角肩的情况下,所有足够的长度都允许在完成的肩上形成适当的半径。

2.将刀头的尖端放在这个标记处,在圆周上切一个小凹槽来标记长度。

3. 使用车刀头,将工件粗车和精车大约所需长度的 0.063 英寸。

4. 设置端面工具。粉笔在工件的小直径处,然后提起刀具,直到它刚好去除粉笔痕迹。

5. 注意横向进纸手柄刻度环上的读数。

6. 与肩部成直角,用手切线。

7. 对于连续切割,将交叉进给手柄恢复到相同的刻度环设置。

如果需要圆角,则使用具有相同半径的刀头来精加工肩部。通过将刀头的切削刃设置为所需的倒角角度并将其靠在肩部进给,或通过将复合刀架设置为所需的角度,可以获得有角度或倒角的边缘。

面对

待加工的工件通常被切割得比需要的长一点,并面对正确的长度。端面加工是用其轴加工工件正方形的端部的操作。要在面对时产生平坦的方形表面,车床可能是真的。

面对的目的是:

• 提供一个真实的、平坦的表面,与工件的轴线成直角。

• 提供准确的测量表面。

• 将工件切割成所需的长度。

图1. 对面操作

程序:

1. 将刀架移动到复合架的左侧,将右侧刀头设置在车床中心点的右侧高度。复合支撑可设置为 30 度,以实现精确的端面加工。

2. 将工件安装在卡盘中以面对。如果需要,请在尾部卡住或直尺中使用线中心。

3. 插入一个面工具。

4. 将工具稍微远离零件。

5. 将面向左的端面刀头设置为 15-20 度角。刀头的尖端必须最靠近工件,并且必须在侧面留出空间。

6. 根据被切削材料的直径和类型,将车床设置为正确的速度和进给量。

7、开机前先用手转动主轴,确保零件不干扰主轴转动。

8.启动车床,使刀头尽可能靠近车床中心。

9. 使用手轮将小车向左移动,直到开始小切口。

10. 转动十字进给手柄,将切削工具钻头向内进给到中心。如果采用动力进给横进给刀具进给,则小车应锁定到位。

11. 重复步骤 6,7 和 8,直到工件被切割成正确的长度。 12. 工件对面后会有锋利的边缘,要用锉刀将其折断。

定位工件

定位工具钻头用于在工件中心制作一个浅 V 形孔。为演练提供指导。使用中心钻可以快速且相当准确地发现孔。应使用定位工具钻头以获得极高的精度。

图 2:居中/定点工具

程序:

1. 将工件真正安装在卡盘中。

2. 将钻夹头安装到尾座中。

3. 确保钻夹头柄脚正确固定在尾座中。

4. 将尾座移动并锁定到所需位置。

5、开机前用手转动主轴,确保零件不干扰主轴转动。

6. 将车床设置为适合点钻或中心钻的材料类型的速度。

7. 使用中心钻开始钻孔。 8. 用定位钻或中心钻头定位孔。

钻孔

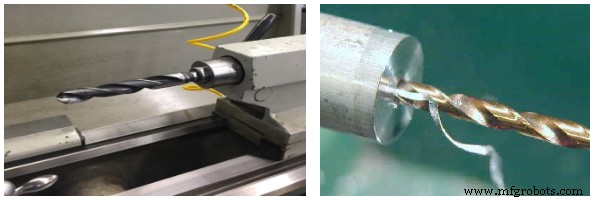

图 3. 钻孔

程序:

1. 将钻夹头安装到尾座中。

2. 将工件真正安装在卡盘中。

3.检查刀具库存中心,确保它在一条线上。

4. 确保钻夹头柄脚正确固定在尾座中。

5.将尾座移动并锁定到所需位置。

6、开机前先用手转动主轴,确保零件不干扰主轴转动。

7. 使用定位钻或中心钻工具开始钻孔。

8. 使用中心钻时,一定要配合切削液使用。

9. 中心钻不像钻头那样容易切割,因为它有浅槽以增加刚度。

10. 钻过整个锥体,形成一个漏斗,引导钻头进入。

11.将钻头安装在尾架主轴、钻夹头或钻架中。

12. 将车床设置到适合钻孔材料类型的速度。

13. 启动车床,根据图纸钻孔至所需深度,涂抹切削液。

14. 测量孔的深度,使用尾架主轴上的刻度,或使用钢尺测量深度。

15. 使用深孔钻操作去除切屑并测量孔的深度。

16. 钻孔时,在退刀、清除切屑和重新涂抹切削液之前,最多可以取下一到两个钻头直径的材料。

17. 如果钻头对毛坯发出吱吱声,请涂抹更多的切削液。

18. 要从尾座上卸下钻夹头,请将其向后拉大约四分之一圈,而不是轻松拉出。

19. 用销子将夹头从夹头中压出。

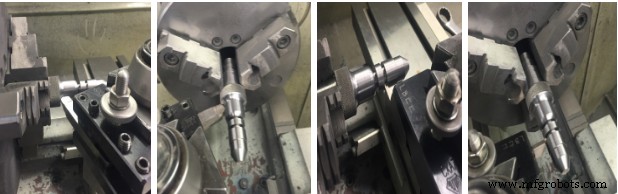

无聊

镗孔是一种精确扩大和精加工孔的操作。通过使用单点刀头刀具从内表面去除材料来修整孔。无钻头的特殊直径孔,可通过镗孔加工。

镗孔利用单点切削工具来扩大孔。与钻孔相反,此操作可提供更准确和同心的孔。

由于刀具从镗杆从机床伸出,因此刀具支撑不充分,这可能会导致颤振。无聊的操作越深入,喋喋不休的越厉害。要更正此问题:

1.降低主轴转速。

2.增加饲料。

3. 多涂抹切削液。

4.缩短镗杆的悬伸量。

5. 在刀尖上磨小半径。

程序:

1. 将工件安装在卡盘上。

2.在工件上进行面、点、钻孔。

3.检查镗杆是否有足够的间隙。

- 如果孔对于镗杆来说太小,则在加工时切屑会卡住并使镗杆偏离中心。

4.确保镗刀的刀尖是刀具与工件内表面接触的唯一部分。

5. 如果角度不能提供足够的端部后角,请用更锐角的刀具更换刀具。

6. 定位镗杆,使刀尖与毛坯中心线对齐。

7.即使有足够的端部后角,未与工件中心对齐的刀具也会沿毛坯表面拖动。

8. 选择尽可能大的镗杆,使其超出刀柄,使其仅能清除待镗孔的深度。

9. 将刀架和镗刀杆安装在刀架左侧,使工件旋转。

10.将镗刀头设置在中心。

- 注意:根据装夹的刚性,当向切削刃施加压力时,钻孔刀头会倾向于向下弹起。通过将镗刀头设置为略高于中心,对向下的弹簧进行了补偿,并且在加工操作期间,刀头实际上将定位在工件的精确中心。

11. 将车床设置为适当的切削速度和进给量。一个。注意:进给速度选择中等进给速度。

12. 开机前给孔涂上润滑油。

13. 打开机器,将工具移入预钻孔中。

14.启动车床,慢慢将镗刀带入孔内径。

15. 轻剪(约 0.003 英寸),长约 -375。

16.停止车床,测量孔径,用伸缩量规或内径千分尺。

17. 测量孔后,确定要从孔中去除的材料量。在精加工中留下大约 0.020。

18.启动车床,进行粗加工。

19. 将镗杆送入工件,每次走刀约 0.020。

20. 达到所需深度后取出镗杆。

21. 重复步骤 19 和 20,直到达到所需的内孔直径。

22.粗车切削完成后,停止车床,将镗刀头从孔中取出,不移动十字进给手柄。

23. 设置精加工深度并钻孔至尺寸。为获得良好的表面光洁度,建议使用精细的进给率。

24. 在最后一次走刀时,停在所需深度,然后将铣刀带回坯料中心。这将面向孔的背面。

25. 将镗杆从机器中取出并停止机器。

图 4. 在车床上钻孔

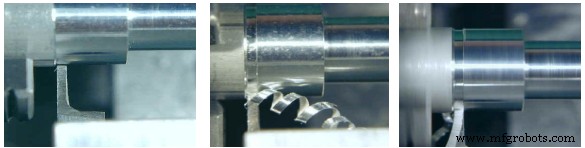

滚花

1. 滚花是工件表面由两个硬化轧辊产生的凸起压痕。

2. 滚花通常是两种图案之一:菱形或直线。

3. 常见的滚花图案有细、中、粗。

4. 菱形图案由安装在自定心头上的左右螺旋组成。

5. 用于改善零件外观并为杠杆和工具手柄提供良好的抓握表面。

6.常见的滚花图案有细、中、粗。

7. 由两个直辊形成的直纹,用于增加零件的尺寸,以便在轻型应用中进行压装。

8. 使用三种基本类型的滚花刀柄:转向节刀柄、旋转头刀柄和跨式刀柄。

9. 滚花最适合安装在中心之间的工件。

10. 滚花不切割,而是高压置换金属。

11.润滑比冷却更重要,所以一个切削油或润滑油就可以了。

12. 滚花使用低速(大约与螺纹相同)和大约 0.010 到 0.020 英寸的进给量。

13. 滚花应垂直居中于工件上,且滚花刀架与工件成直角。

14. 应该在软金属上开始滚花大约一半深度并检查图案。

15. 细长工件可能需要多次走刀才能完成滚花,因为工具往往会将其推离滚花。

16. 滚花之间应使用钢丝刷清洁。

图 5. 滚花

程序:

1. 将滚花刀安装到刀架上,调整到与车床主轴中心线准确的位置。

2. 将滚花工具定位并固定在滚花表面90度角。

3、用手移动车床小车,定位工件上要滚花的区域。

4. 旋转滚花头以索引到正确设置的滚花。

5. 将滚花定位在工件的右边缘,使滚花的一半接触工件的右边缘。

6.在工件上涂抹切削油。

7. 将主轴转至约 100 RPM 并使用横向进给手轮将滚花工具移动到工件中。这应该是大约 0.030 英寸,或者直到滚花跟踪并形成良好的图案。

8. 使用车床动力进给,以每转 0.010 到 0.020 英寸的进给率将滑架向主轴箱移动。

9. 按要求涂油,并用硬毛刷刷滚花区域以清除滚花上的碎屑。

10.当滚花到达滚花区域末端时,将小车进给方向反转,将滚花再进给工件0.005至0.010英寸。

11. 继续来回滚花,直到形成锋利的钻石。

在车床上进行切断和切槽

切断开槽的目的:

有时您可能想从工件的末端切出一块,或者您可能想在工件上切出一个凹槽。

开槽,通常称为凹槽、底切或颈缩,通常在螺纹末端进行,以允许螺母完全移动到肩部或肩部边缘,以确保配合零件的正确配合。凹槽分为方形、圆形和U形三种。

圆形凹槽通常用于零件有应变的地方,以及方形角会导致金属断裂的地方。

切槽

程序:

1. 选择适合所需凹槽尺寸和形状的刀头。

2. 布置凹槽的位置。

3. 将车床设置为车削速度的一半。

4.将工件安装在车床上。

5.将刀头设置在中心高度。

6. 使用十字进给手柄将刀头缓慢送入工件。

7. 在刀具尖端涂抹大量切削油。以确保切割不会盲在凹槽中。如果出现颤振,请降低主轴转速。

8. 停止车床,检查槽深。

9.重复步骤6-7,直到工件切割到正确的深度。

图 6. 切割凹槽

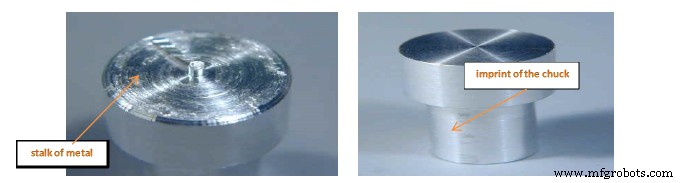

离别

切断工具,通常称为分型工具,用于切割工件。分型工具分为三种。分型刀由直刀架组成,最常用的是左偏和右手偏插刀片。

脱模时有两个常见的问题,颤动和拥抱。当工具没有足够牢固地保持时,就会发生颤动,工具、夹具或车床本身的任何部分的任何松动都会使切割变得困难、不均匀,并且通常是不可能的.拥抱意味着工具倾向于深入工件倾向于爬过切削刃的顶部。这通常会使刀头折断或损坏工件。夹入通常是分型工具设置过高或过低造成的。

• 切断工具比车削工具更窄但更深。切断工具用于创建狭窄的凹槽并切断部分库存。

• 安装分型刀时刀架应勉强清除工件。

• 确保分型工具垂直于旋转轴。

• 确保工具尖端与毛坯中心处于相同高度。将工具靠在零件表面上可能会有所帮助。

• 设置工具的高度,将其靠在零件的表面上,然后将工具锁定到位。切记涂抹切削液,尤其是深切时。

图 7. 分型

程序:

1. 将工件安装在卡盘上,使要切断的部分尽可能靠近卡盘。

2. 将切断工具安装在复合刀架的左侧,切削刃位于中心。

3. 刀架尽量靠近刀架放置,防止震动和颤动。

4. 调整刀头。刀头应从刀柄伸出的距离略大于工件直径的一半。将每分钟转数 (rpm) 调整为转动速度的 ⅔ 左右。

5.标记切口的位置。

6. 将刀具移动到位。

7.启动车床,用手将分型刀慢慢送入工件。双手握住交叉进纸手柄,进纸平稳均匀。涂抹大量切削油。

8. 当工件大约 1/4 英寸时,最好将分型工具稍微侧向移动。这种侧向运动切得更宽一些,以防止工具卡住。

9. 为避免颤动,在操作过程中保持刀具切削并均匀涂抹切削油。快要断掉的时候慢慢进给。

10. 继续推进工具,直到它到达工件的中心。当你靠近时,工件被一根细长的金属杆悬吊着。

11. 您切断的工件末端通常会有相当粗糙的光洁度,并且末端会突出一点金属杆。见下图 19。

12.最后一步是将这块安装在夹头中并进行正面切割以清理末端。这一步骤的一个问题是卡爪会损坏成品工件。如果您仔细查看下面的图 20,您实际上可以看到夹爪的印记。为避免这种情况,您可以在夹紧工件之前将其包裹在一条薄薄的埃默里纸或类似的保护材料中。

图 8. 工件截止 图 9. 成品工件

车床中心对齐

在加工中心之间加工时,要产生平行直径,重要的是,两个车床中心必须相互对齐,并且与车床的中心线对齐。如果中心不对齐,被加工的工件将呈锥形。

车床中心对齐方式有以下三种:

1.通过将尾座背面的中心线彼此对齐。这只是目视检查,因此并不准确。

2.试切法,从工件的两端各取一个小切口,用千分尺测量直径。

3.使用百分表对齐中心。

方法一、通过调整尾座来对齐中心。

过程:

1.不要松开尾座夹或杠杆。

2.根据尾座必须移动的方向,松开左侧或右侧的调节螺钉之一。拧紧另一个调节螺钉,直到尾座上半部的线与下半部的线完全对齐。

3.拧紧松开的调节螺钉,将两半尾座锁定到位。

4.锁定尾座夹紧螺母或杠杆。

方法2. 用trail cut方法对齐中心。

过程:

1.从 0.250 英寸长的尾座端的 A 部分开始,轻轻切割约 0.010 至真实直径。

2.停止进纸并注意十字进纸手柄刻度环上的读数。

3.将刀具移至靠近主轴箱端部。

4.使切削工具接近与步骤 1(A 部分)相同的套环设置。

5.将刀具返回到与步骤 1 相同的套环设置。(A 部分)

6.在 B 段切割 0.250 长度,然后停止车床。

7.用千分尺测量两个直径。

8.如果两个直径大小不同,则将尾座朝向或远离刀具调整为两个读数差异的二分之一。

9.在 A 和 B 部分再进行一次轻微切割。测量这些直径并根据需要调整尾座。

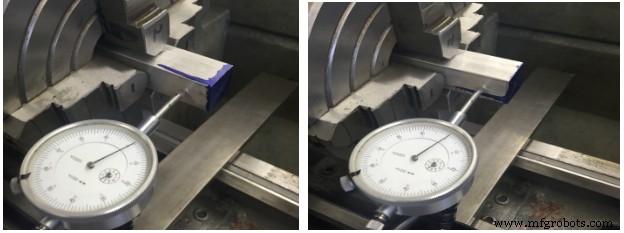

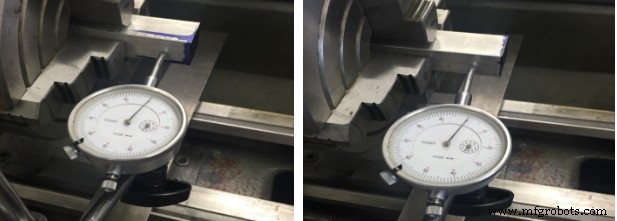

方法 3. 使用百分表对齐中心。

程序:

1.清洁车床和工作中心并安装百分表。

2.将试棒在中心之间紧贴调整,并拧紧尾座主轴夹。

3.在刀架或车床托架上安装千分表。确保指示柱塞与床身平行,并且接触点设置在中心。

4.调整十字滑块,使指示器在尾座端对准约 0.025 英寸。

5.用手移动滑架,使测试指示器记录在主轴箱端的直径上,并记录测试指示器读数。

6.如果两个测试指标读数不同。用调节螺钉调节尾座,直到指示器两端读数相同。

锥度计算

计算每英尺的锥度(tpf)。必须知道锥度的长度,大直径和小直径。

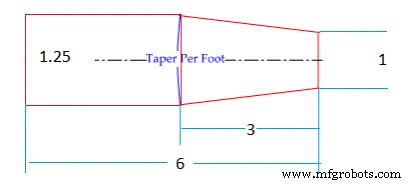

图10.一英寸锥度的主要部分

公式:

Tpf =((D-d) / 锥度长度) x 12

示例:

Tpf =((1.25 – 1) / 3) x 12 =(.25 / 3) x 12 =1 英寸。

尾座偏移计算

计算尾座偏移时,必须知道每英尺的锥度和工件的总长度。

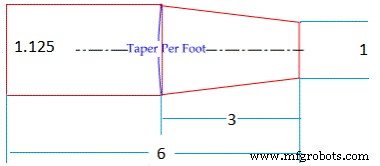

图 11. 具有锥度的工件尺寸

公式:

尾座偏移 =(tpf x 工件总长度) / 24

示例:

1.找到tpf:

tpf =((1.125 – 1) x 12) / 3 =(.125 x 12) / 3 =.50 英寸

2. F找到尾座偏移:

尾座偏移 =(.5 x 6) / 24 =3 / 24 =.125 in.

在某些不需要计算每英尺锥度的情况下,可以使用以下简化公式。

公式:

尾座偏移 =(OL / TL) x ((D-d) / 2)

OL =工件总长

TL =锥形部分的长度

D =大直径端

d =小径端

示例:

尾座偏移 =(6 / 3) x ((1.125-1) / 2) =.125

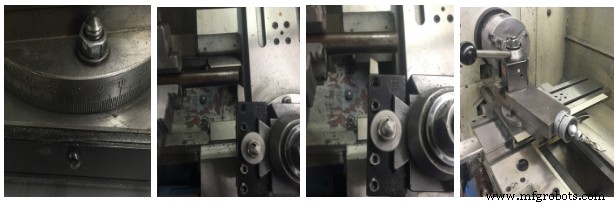

锥度车削

使用复合休止符产生短锥或陡锥。必须使用复合架进给手柄手动进给刀头。

使用复合休止符切割锥形生产线

程序:

1. 所需锥度以度为单位参考图纸。

2. 松开复合支架锁紧螺丝。

3. 将复合支架旋转至所需角度。 (见第一张图)

4. 拧紧复合支架锁紧螺丝。

5. 将刀头调整到中心,用复合架进给丝杠进给切削刀头。

6. 检查锥度是否合适。

图12. 锥度车削操作

四爪卡盘中的真实工件

1. 当加工直径必须对准千分之一英寸时,应使用千分表或测试指示器。

2。程序:

3. 将工件插入四爪卡盘中,并用粉笔法或面规法进行近似校正。

4. 在车床的刀架上安装一个指示器。

5. 将指示主轴置于水平位置,接触点设置在中心高度。

6.将指示点对准工件直径,使其对准约0.020,然后用手旋转车床主轴。

7. 旋转车床时,注意百分表上的最高和最低读数。

8. 在最低读数时稍微松开卡盘卡爪,在高读数时将卡盘卡爪拧紧,直到工件移动到两个指示器读数差值的一半。

第1面。左侧和右侧

9. Continue to adjust only these two opposite jaws until the indicator registers the at both jaws. Disregard the indicator readings on the work between these two jaws.

10. Adjust the other set of opposite jaws in the same manner until the indicator register the same at any point on the workpiece circumference.

Side 2. Left and Right Side

11. Tighten all jaws evenly to secure the workpiece firmly.

12. Rotate the lathe spindle by hand and recheck the indicator reading.

UNIT TEST

1. The compound rest is set at what angle?

2. Explain the different between rough and finish turning.

3. Should the point of the tool be set above, or at the center of the spindle axis when taking a facing cut?

4. What is the purpose of facing?

5. Why do we spot drill a workpiece?

6. What is the purpose of boring?

7. Name three types of parting tools.

8. Name three methods to align lathe centers.

9. Calculate the offset for the taper if D=2, d=1, OL=6, and TL=3. The formula is:

Offset =(OL x (D-d)) / (2 x TL)

10. Please describe the producer for cut a taper.

工业技术