降低塑料原型的注塑成型成本

我们生活在一个大规模生产的世界里,根本没有逃逸的注塑模具。我们日常生活中使用的几乎所有物品都包含使用注塑成型制成的塑料部件。鉴于此类对象无处不在,了解注塑成型成本变得至关重要。

现在,多种因素决定了注塑成本。这里没有一个单一的因素在起作用。因此,本文的目的是告知和教育像您这样的读者有关注塑成本的信息。这样,无论何时您需要为自己的独特目的创建此类模具,您都可以这样做,同时产生最佳的模具费用。

影响注塑模具成本的5个因素

在评估注塑成本时,您会发现在整个生产周期中有5个主要因素在起作用。下面我们逐一分析这些因素,以帮助您衡量对注塑模具成本的总体影响。

在每种情况下,我们都分享了适当的注塑成型成本示例。它们将帮助您理解以下这些因素所造成的差异。

零件尺寸

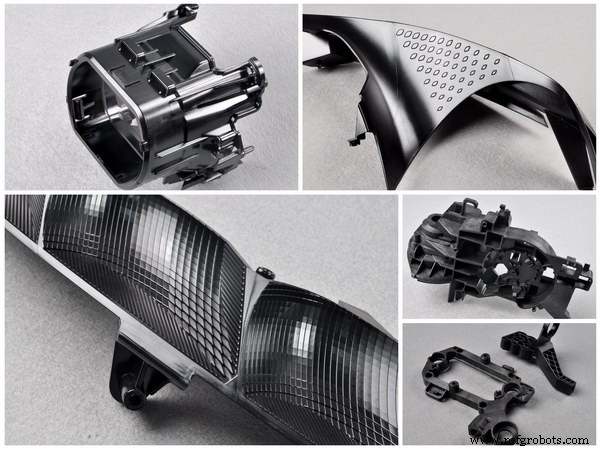

塑料零件有多种尺寸。根据手头的目的,可能需要制造各种复杂的零件。汽车就是一个典型的例子。在单独的车辆中,您将合并多个此类部件。当您想到此类车辆的其他变体时,对零件的要求会进一步增加。

有这么多不同的零件,所有几种尺寸要制造,整体注塑模具成本必然会上升。尤其如此,因为每个零件都需要自己独特的模具尺寸。

零件复杂度

有些部分在性质上是相对基本的。在家中少量拍摄的 3D 打印就是一个恰当的例子,其复杂程度尤其初级。单腔模具也被认为是相当基本的。

另一方面,你有更大的模具,通常由钢制成,里面有更多的空腔。一个合适的例子是由塑料制成的飞机内部部件。它们需要大量的数据,通常是数以万计,并且准确无误。通常,它们需要在其上压印公司徽标,这进一步增加了它们的复杂性。随着这种复杂性的增加,注塑成型成本必然会上升。

零件型腔

在上面的例子中,我们引用了具有多个型腔的钢模具。这种模具可能特别复杂。其中,塑料注塑模具绝对过剩。根据最终输出,所需的型腔可能会有很大差异。

随着对此类注塑件型腔的需求增加,塑料注塑成型成本也随之上升。

零件精加工

这里最适合引用的例子是定制的注塑成型零件。给定零件所需的精加工程度将直接影响所产生的制造成本。

例如,与纹理饰面相比,高光泽光滑饰面需要更多的工作时间和精力。前者需要经过一系列抛光步骤才能达到所需的外观。所有这些添加的步骤都会增加总成本。

在这种情况下,整个注塑成型过程变得特别复杂。当然,当这种情况发生时,整体注塑模具成本会大幅上升。

零件数量

在确定注塑模具成本时,零件数量起着典型的作用。逻辑会告诉你,使用同一模具制造的零件数量越多,每个零件的成本就会下降。

同时,请记住,每个成型项目都有一个机器周期。这具有双重含义,即每次创建成品所需的时间,以及一个模具可以创建生产零件的总持续时间。超过该阈值,质量最终会受到影响。事实上,一旦创建了预定数量的单元,典型的注塑模具根本无法产生任何输出。因此,在这种情况下还要考虑对新鲜塑料注塑模具的需求。

什么决定了注塑成型成本?

再次强调,影响典型注塑模具成本的因素有多种。在计算注塑成本以创建模具时,请牢记它们。

1。机器成本

对注塑成型的适当理解要求您还意识到并了解该过程中涉及的机器成本。今天,有大量吨位的模具机器,生产各种各样的注塑模具。这些较大的模具机,加上运行它们所需的更复杂的操作,都导致成本上升。

此外,还有相对更简单、更耐用、用途更广泛的注塑机,特别具有成本效益。因此,在这种情况下,始终要考虑注塑机成本。

2。模具成本(模具成本)

这只不过是典型模具的成本。在这里,您也会发现自己对影响工具成本的许多因素有所了解。它们包括正在制造的零件的复杂性、生产量、制造模具所遵循的工艺,以及模具的材料,比如铝模具或钢模具等。

以下三种方法最常用于制作注塑模具:

数控加工

这是制作注塑模具最常用的方法。它涉及使用计算机数控 (CNC) 机器从一块材料(通常是铝或钢)制造模具。

CNC加工是一种减材制造工艺,使用高速旋转刀具从一块原材料中去除多余的材料。

钢或铝模具通常采用这种工艺制造。一个主要优点是在这种情况下实现了卓越的精度水平。它也相对快速且具有成本效益。

3D 打印(增材制造)

通常,3D 打印被证明是注塑成型成本最低的方法之一。这是一种用于制造模具的相对较新的方法。它涉及分层构建模具。但不适合制作几何形状复杂的模具。

总体而言,3D 打印技术的进步极大地增加了手头的整体可能性,同时仍将成本保持在最佳水平。

EDM(电火花加工)

使用这种方法可以实现一些最复杂的模具设计。是的,所涉及的成本可能很高,但在这种情况下取得的成果优于大多数。此外,考虑到这种方法的(大部分)工业应用,成本往往比卓越的输出质量更值得关注。

3。人工成本

无论您的制造过程多么机械化,都将始终涉及劳动力成本。例如,您肯定需要机器操作员来运行您的注塑成型工艺。同时,根据所讨论的地理位置以及劳动力供应市场和货币动态,这可能会或可能不会被证明是一个令人信服的因素。

4。注入材料成本

注入模具的原材料成本将在注塑件的整体成本中发挥很大作用。有许多类型的塑料可用于注塑成型,包括 ABS、PS、PE、PC、PP 或 TPU。材料越贵,零件就越贵。在某些情况下,可能需要使用特殊材料,这会进一步推高成本。

5。其他

- 聚合物树脂 – 所需聚合物树脂的数量和质量(必须良好,以确保出色的产量)可以显着降低成本。在选择工程树脂时请牢记这一点。

- 模架 – 这是所有模具型腔所在的位置,包括相似但不相同的家庭模具(如果存在)。如果您的模具尺寸相当大,则会大大增加底座的成本。当然,在此处采用涉及壁型腔的型芯型腔方法将有助于控制模具成本。

- 冷却线 – 也称为冷却通道,它们对于模具冷却的速度和效率至关重要,可以使注射材料凝固。是的,确保它们的供应确实增加了可变成本。

如何降低注塑成本?

节约生产成本是最重要的涉及到制造,因为它最大限度地降低了产品的最终成本。众所周知,降低单件价格的最简单方法是增加零件数量,因为加工和设计模具时的前期成本可以用于更多零件。除此之外,您还可以尝试以下几种方法来降低注塑成本。

1。评估您的设计的可制造性 (DFM)

降低注塑成本的最佳方法之一是以易于制造的方式设计零件。这包括考虑底切、壁厚和复杂精加工等因素。通过简化您的设计,您通常可以减少所需的模腔数量,从而降低您的模具成本。以下是一些需要考虑的优化方向。

1) 消除或减少底切

通常,底切特征复杂化并且在某些情况下会阻止零件注射。如果可能,消除它们。如果您发现很难摆脱它们,请尝试滑动关闭、直通型芯或更改分型线和拔模角度以简化模具构建。如果技术应用得当,可以降低模具成本。

2) 避免壁厚模具

降低注塑成本的一种方法是使用壁薄的模具。更薄的壁需要更少的材料,因此生产成本更低。此外,更薄的壁可以缩短冷却时间,从而缩短循环时间并提高生产率。

然而,重要的是要注意壁薄的模具可能并不适合所有应用。在某些情况下,较薄的壁会导致零件更脆弱且更容易破损。因此,在做出决定之前,务必仔细考虑使用薄壁模具的利弊。

3) 尽量减少复杂的整理和外观

删除不会为最终输出增加显着价值的不必要功能是降低塑料注塑成型成本的理想方式。例如,纹理表面可能根本不需要。这也适用于喷砂或高模具抛光等化妆品附件。请记住,多余的特征可能还需要更多的模腔,从而进一步推高成本。

4) 尝试设计自配合零件

如果您正在开展一个具有两个互锁部分或一个卡扣式外壳的项目,建议重新设计卡扣以互锁,而不是为每个卡扣重复该过程。

2。通用模具代替定制模具

如果您不需要定制模具,请考虑使用通用模具。这些模具通常比定制模具便宜,而且仍然可以生产出高质量的零件。

此外,如果您需要定制模具,请始终考虑在开始制造过程之前准备好 CAD 模型。它将有助于优化设计并识别潜在的问题,例如陡峭的拔模角度、不必要的壁厚、复杂的形状等。

从长远来看,这将为您节省很多钱(而且令人头疼!)。制作模具而不是在需要时完全购买新模具,是另一种节省宝贵资金的好方法。代替多种模式的自插配部件在这方面也有帮助。

3。尽量减少模具中的型腔数量

模具中的型腔越多,成本就越高。因此,尽可能减少模具中的型腔数量非常重要。

减少型腔数量的一种方法是使用模流分析来优化零件的设计。 Moldflow 分析可以帮助您确定可以在不影响零件功能或美观的情况下消除型腔的区域。

4。尽可能使用成本较低的材料

您用于零件的材料成本会对总体生产成本产生重大影响。尽可能使用成本较低的材料,例如 ABS 或聚丙烯。

常见问题

注塑成型贵吗?

对此没有简单直接的答案。但从广义上讲,可以说,虽然注塑成型可能很昂贵,但并不总是如此。诸如生产量以及所制造零件的复杂性等因素在最终确定注塑成型成本方面起着关键作用。当大批量生产具有严格公差的类似物品时,注塑成型被证明是一种廉价的工艺。

注塑成型的成本是多少?

它可以从几百美元到几十万美元不等。想想注塑成型的广泛应用。用它们制成的产品几乎是无限的。在这种情况下,就注塑成本而言,很难指定一个确切的数字。

注塑成型是否环保?

是的,注塑成型不仅可以证明是制造大量塑料产品的一种经济高效的解决方案,而且它也可以是环保的,就像 3D 打印一样。首先,考虑塑料的最佳使用,尽量减少浪费或渗漏。此外,鉴于我们在这里处理熔融塑料,因此可以将几种有机元素添加到混合物中,最终产生环保塑料注塑成型输出。

从快速注塑开始

正如我们在本文中反复断言的那样,塑料原型的注塑成本可能存在显着差异。产量以及极其复杂的模具等因素在决定最终成本方面发挥着关键作用。

公司经常选择快速注塑成型来满足他们的塑料原型制作需求,因为这是一种快速创建原型的经济高效的方式。让我们开始在 WayKen 进行快速注塑成型。

工业技术