抗生素

抗生素是一种化学物质,可以抑制甚至消灭有害微生物的生长。它们源自特殊的微生物或其他生命系统,并使用发酵工艺以工业规模生产。尽管直到 20 世纪才发现抗生素作用的原理,但中国人在 2500 多年前首次使用抗生素。今天,已经报道了超过 10,000 种抗生素物质。目前,抗生素代表了一个价值数十亿美元的产业,并且每年都在持续增长。

背景

抗生素以多种形式使用——每种形式都有不同的制造要求。对于皮肤表面、眼睛或耳朵上的细菌感染,可以将抗生素用作软膏或乳膏。如果感染是内部感染,抗生素可以被吞下或直接注射到体内。在这些情况下,抗生素通过吸收到血液中而被输送到全身。

抗生素在化学上有所不同,因此可以理解的是,它们在治愈感染的类型和治愈方法方面也有所不同。某些抗生素通过影响细菌细胞的结构来破坏细菌。这可以通过以下两种方式之一发生。首先,抗生素会削弱感染性细菌的细胞壁,导致它们破裂。其次,抗生素会通过破坏细胞膜而导致细菌细胞的内容物泄漏。抗生素发挥作用的另一种方式是干扰细菌的新陈代谢。一些抗生素如四环素和红霉素会干扰蛋白质合成。利福平等抗生素会抑制核酸生物合成。还有其他抗生素,例如磺胺或甲氧苄氨嘧啶,对细胞代谢具有普遍的阻断作用。

抗生素的商业开发是一个漫长而昂贵的提议。它从旨在识别产生抗生素化合物的生物体的基础研究开始。在这个阶段,数以千计的物种被筛选出任何抗菌作用的迹象。当一个物种被发现时,该物种会针对各种已知的传染性细菌进行测试。如果结果是有希望的,生物体就会大规模生长,因此可以分离出产生抗生素作用的化合物。这是一个复杂的过程,因为已经发现了数千种抗生素材料。通常,科学家们发现他们的新抗生素并不是独一无二的。如果材料通过了这个阶段,就可以进行进一步的测试。这通常涉及临床测试,以证明抗生素对动物和人类有效并且无害。如果这些测试通过,食品和药物管理局 (FDA) 必须随后批准该抗生素作为新药。这整个过程可能需要很多年。

抗生素的大规模生产取决于发酵过程。在发酵过程中,会生长大量产生抗生素的生物。在发酵过程中,生物体产生抗生素材料,然后可以将其分离以用作药物。为了使新抗生素在经济上可行,制造商必须能够从发酵过程中获得高产量的药物,并且能够轻松地将其分离。通常需要进行广泛的研究,然后才能将一种新的抗生素商业化放大。

历史

虽然我们对抗生素的科学知识只是最近才发展起来的,但抗生素的实际应用已经存在了几个世纪。大约 2500 年前,中国人首次使用。在此期间,他们发现将发霉的大豆凝乳用于感染有一定的治疗效果。它是如此有效,以至于它成为了一种标准的治疗方法。有证据表明,其他文化使用抗生素类物质作为治疗剂。苏丹-努比亚文明早在公元 350 年 就使用了一种四环素抗生素 在中世纪的欧洲,粗植物提取物和奶酪凝乳也被用来对抗感染。尽管这些培养物使用了抗生素,但直到 20 世纪才了解抗生素作用的一般原理。

现代抗生素的发展取决于一些关键人物,他们向世界证明源自微生物的材料可用于治疗传染病。该领域的第一批先驱之一是路易斯巴斯德。 1877年,他和一位同事发现,一种腐生细菌可以抑制引起疾病的炭疽细菌的生长。他们表明,只要同时给予腐生杆菌,就可以将大量炭疽杆菌给予动物而不会产生不良影响。在接下来的几年里,其他观察结果支持这样一个事实,即一些细菌衍生材料可以防止致病细菌的生长。

1928 年,亚历山大·弗莱明 (Alexander Fleming) 做出了抗生素领域最重要的贡献之一。在一次实验中,他发现一株绿色的青霉菌 霉菌抑制了琼脂平板上细菌的生长。这导致了第一个现代抗生素青霉素的开发。几年后的 1932 年,发表了一篇论文,其中提出了一种使用青霉素制剂治疗感染伤口的方法。尽管这些早期的青霉素样品具有功能性,但它们并不可靠,需要进一步改进。这些改进出现在 1940 年代初期,当时 Howard Florey 及其同事发现了一种新的 青霉菌菌株, 从而产生高产量的青霉素。这使得青霉素的大规模生产成为可能,这有助于启动现代抗生素产业。

发现青霉素后,人们开始寻找其他抗生素。 1939 年,开始从土壤细菌链霉菌中分离潜在的抗生素产品。大约在这个时候,抗生素一词被引入。 Selman Waxman 及其同事于 1944 年发现了链霉素。随后的研究发现了许多新的、不同的抗生素,包括放线菌素、链球菌素和新霉素,所有这些抗生素都由链霉菌产生。 此后发现的其他抗生素包括杆菌肽、多粘菌素、紫霉素、氯霉素和四环素。自 1970 年代以来,大多数新抗生素都是天然抗生素的合成变体。

原材料

制造发酵液的化合物是抗生素生产所需的主要原料。这种肉汤是一种水溶液,由微生物增殖所需的所有成分组成。通常,它包含糖蜜或豆粕等碳源,两者均由乳糖和葡萄糖组成。这些材料需要作为生物体的食物来源。氮是生物体代谢循环中另一种必需的化合物。为此,通常使用氨盐。此外,还包括产生抗生素的生物体正常生长所需的微量元素。这些是通过水溶性盐引入的成分,例如磷、硫、镁、锌、铁和铜。为了防止发酵过程中起泡,使用了猪油、十八醇和有机硅等消泡剂。

制造

过程

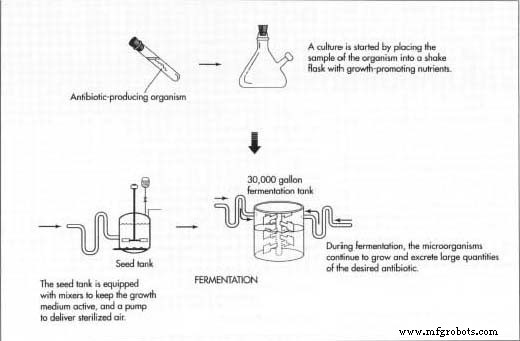

尽管大多数抗生素存在于自然界中,但它们通常无法达到大规模生产所需的数量。  为此,开发了发酵工艺。它涉及分离所需的微生物、促进培养物的生长以及精炼和分离最终的抗生素产品。在整个制造过程中保持无菌条件很重要,因为外来微生物的污染会破坏发酵。

为此,开发了发酵工艺。它涉及分离所需的微生物、促进培养物的生长以及精炼和分离最终的抗生素产品。在整个制造过程中保持无菌条件很重要,因为外来微生物的污染会破坏发酵。

开始文化

- 1 在开始发酵之前,必须分离出所需的产生抗生素的生物体,并且必须将其数量增加许多倍。为此,在实验室中从先前分离的、冷藏的生物体样本中创建了起始培养物。为了培养初始培养物,将生物体样本转移到含有琼脂的平板上。然后将初始培养物与生长所需的食物和其他营养素一起放入摇瓶中。这会产生悬浮液,可以将其转移到种子罐中以进一步生长。

- 2 种子罐是钢制罐,旨在为微生物的生长提供理想的环境。它们充满了特定微生物生存和繁衍所需的所有东西,包括温水和碳水化合物食物,如乳糖或葡萄糖。此外,它们还含有其他必要的碳源,如乙酸、醇或碳氢化合物,以及氨盐等氮源。维生素、氨基酸和微量营养素等生长因子完善了种子罐内容物的组成。种子罐配备有搅拌器,可保持培养基移动,并配有泵,可输送经过消毒、过滤的空气。大约 24-28 小时后,种子罐中的材料被转移到初级发酵罐。

发酵

- 3 发酵罐本质上是钢制种子罐的更大版本,可容纳约 30,000 加仑。它充满了相同的生长培养基

存在于种子罐中,还提供了一个促进生长的环境。在这里,微生物可以生长和繁殖。在此过程中,它们会分泌大量所需的抗生素。冷却罐以将温度保持在 73-81° F (23-27.2° C) 之间。它不断被搅动,连续不断的消毒空气流被泵入其中。为此,应定期添加消泡剂。由于 pH 控制对于最佳生长至关重要,因此需要时将酸或碱添加到水箱中。

存在于种子罐中,还提供了一个促进生长的环境。在这里,微生物可以生长和繁殖。在此过程中,它们会分泌大量所需的抗生素。冷却罐以将温度保持在 73-81° F (23-27.2° C) 之间。它不断被搅动,连续不断的消毒空气流被泵入其中。为此,应定期添加消泡剂。由于 pH 控制对于最佳生长至关重要,因此需要时将酸或碱添加到水箱中。

分离纯化

- 4 三到五天后,将产生最大量的抗生素,然后可以开始隔离过程。根据生产的特定抗生素,发酵液通过各种纯化方法进行处理。例如,对于水溶性抗生素化合物,可以使用离子交换方法进行纯化。在这种方法中,化合物首先从肉汤中的有机废物中分离出来,然后通过设备,将其他水溶性化合物与所需的水溶性化合物分离。为了分离油溶性抗生素如青霉素,使用溶剂萃取法。在这种方法中,肉汤用有机溶剂处理,如乙酸丁酯或甲基异丁基酮,它们可以专门溶解抗生素。然后使用各种有机化学方法回收溶解的抗生素。在这一步结束时,制造商通常会得到一种纯化的粉末状抗生素,可以进一步提炼成不同的产品类型。

精炼

- 5 抗生素产品可以采用多种不同的形式。它们可以以用于静脉注射袋或注射器的溶液、药丸或凝胶胶囊的形式出售,也可以作为粉末出售,并加入局部软膏中。根据抗生素的最终形式,在初步分离后可能会采取各种精炼步骤。对于静脉注射袋,可以将结晶抗生素溶解在溶液中,放入袋中,然后密封。对于凝胶胶囊,粉状抗生素被物理填充到胶囊的下半部分,然后上半部分被机械放置到位。当用于外用软膏时,抗生素被混合到软膏中。

- 6 从这里开始,抗生素产品被运送到最终包装站。在这里,产品被堆叠并放入盒子中。它们被装上卡车并运送到各个分销商、医院和药房。发酵、回收和加工的整个过程可能需要五到八天的时间。

质量控制

质量控制在抗生素生产中至关重要。由于它涉及发酵过程,因此必须采取措施确保在生产过程中的任何时候都绝对不会引入污染。为此,培养基和所有加工设备都经过彻底的蒸汽消毒。在制造过程中,会定期检查所有化合物的质量。特别重要的是在发酵过程中经常检查微生物培养的条件。这些是使用各种色谱技术完成的。此外,还检查成品的各种物理和化学特性,例如 pH 值、熔点和水分含量。

在美国,抗生素生产受到食品和药物管理局 (FDA) 的严格监管。根据抗生素的应用和类型,必须完成或多或少的测试。例如,FDA 要求对于某些抗生素,他们必须检查每批抗生素的有效性和纯度。只有在他们对该批次进行认证后,才能将其出售用于一般消费。

未来

由于开发一种新药的成本很高,因此制药公司在过去十年中几乎没有做过研究。然而,令人震惊的发展激发了人们对开发新抗生素的兴趣。事实证明,一些致病细菌发生了突变,并对许多标准抗生素产生了耐药性。除非发现新的抗生素或对现有抗生素进行改进,否则这可能对世界公共健康产生严重后果。这个具有挑战性的问题将是未来许多年的研究重点。

制造工艺