仿蟹肉

背景

仿蟹肉是一种海鲜产品,由加工过的鱼(称为鱼糜)与各种质地成分、调味剂和着色剂混合制成。仿蟹肉于 1970 年代中期首次发明,现已成为美国流行的食品,年销售额超过 2.5 亿美元。

鱼糜是用来制作仿蟹肉的主要成分。它主要由鱼肌原纤维蛋白组成。这些蛋白质是鱼糜的典型特征,使仿蟹肉制造成为可能,即形成坚固凝胶的能力。凝胶可以成型并切成细条,当它们卷在一起时,模仿真正蟹肉的质地。

虽然仿蟹肉是在 1980 年代初引入美国的,但日本人使用鱼糜制品已有 800 多年的历史。传统上称为鱼糕, 第一个有记录的鱼糜制作程序是在 1528 年写成的日本食谱中发现的。鱼糕的商业生产 产品在 19 世纪开始小规模生产。然而,现代制造业直到 20 世纪才开始,当时开发了有效的批量捕捞方法。

今天使用的基本制造技术主要是在 1945 年至 1960 年间在日本开发的。在此期间,科学家开发了使大规模鱼糜生产成为可能的技术。例如,开发了更好的保存方法,从而延长了鱼糜产品的保质期。此外,研究了肌原纤维蛋白凝胶形成特性背后的科学,并发现了许多影响其质地的因素。

鱼糜的主要问题之一是当它被冷冻时,它失去了凝胶形成特性。当科学家研究这个问题时,他们发现加入诸如蔗糖和山梨糖醇等冷冻保护剂材料可以保护鱼糜在冷冻过程中不会降解。这很重要,因为它允许仿蟹肉制造商使用几天前生产的鱼糜。 1960 年代中期的这种发展导致以鱼糜为基础的海产品行业的巨大增长。

1975 年,Y. Sugino 和 K. Osaki 独立发明了鱼糜制作仿蟹肉的工艺。这种产品在美国的早期生产始于 1983 年日本 Yamasa Enterprises 公司。随着这种产品越来越受欢迎,其他公司也开始生产,到 1986 年,仿蟹肉的市场规模为 2.5 亿美元。最终,美国公司从进口产品中夺走了市场份额,现在将仿制蟹肉出口到日本。

原材料

将各种成分混合在一起,制成具有蟹肉色、味和质地的产品。用于制造仿蟹肉的鱼糜最常由阿拉斯加狭鳕或大眼鳕加工而成。在较小程度上,也使用新西兰 hoki。  这些鱼特别有用,因为它们数量丰富,味道很少,加工成本低。其他已被使用的鱼类包括蓝鳕、黄花鱼、蜥蜴鱼和斑鱼。然而,这些鱼目前在鱼糜生产过程中存在一些问题,限制了它们的使用。

这些鱼特别有用,因为它们数量丰富,味道很少,加工成本低。其他已被使用的鱼类包括蓝鳕、黄花鱼、蜥蜴鱼和斑鱼。然而,这些鱼目前在鱼糜生产过程中存在一些问题,限制了它们的使用。

在鱼糜的制造过程中,会添加各种加工成分。在冷冻前加入防冻剂材料,如糖和山梨糖醇,以防止鱼糜凝胶形成特性的降解。这些成分还会影响最终产品的味道并有助于延长其保质期。

虽然鱼糜凝胶提供结构,但需要其他成分来帮助稳定和改变其质地。一种重要的成分是淀粉。它改善质地并稳定凝胶基质。这对于产品冷冻时的稳定性尤为重要。淀粉的量通常约为配方的 6%。鱼糜中还添加了蛋清以改善凝胶结构。它具有通过使鱼糜更光滑和更白来增加凝胶强度和改善其外观的能力。植物油也用于改善鱼糜的外观和改变其质地。

在鱼糜中加入调味料,使其尝起来像蟹肉。这些调味剂可以是天然的或人造的,但通常使用两者的混合物。天然调味化合物包括氨基酸、蛋白质和有机酸,它们是通过可食用螃蟹的水提法获得的。人造香料可以制成与蟹肉的味道非常接近,并且通常优于天然衍生的香料。人工调味化合物包括酯、酮、氨基酸和其他有机化合物。此外,调味料和辅助调味剂被添加到肉中以改善整体风味。常见成分包括核苷酸、味精、植物蛋白和味醂。

仿蟹肉的色素通常使用水不溶性化合物制成,如胭脂红、焦糖、辣椒粉和胭脂树提取物。通过结合这些成分和其他成分,可以获得各种深浅不同的红色、橙色和粉红色。在使用着色剂之前,将它们混合在鱼糜糊中。这使得它们可以很容易地应用于仿蟹肉束。

制造

过程

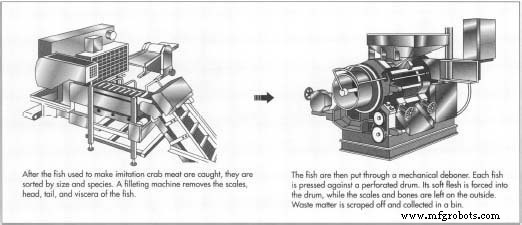

分拣、清洗和切片

- 1 仿蟹肉的制造始于准备将转化为鱼糜的鱼。当鱼被大网捕获时,必须按种类人工分类并清洗。他们进一步

按尺寸机械排序以优化鱼片的产量。鱼在分选后大多去除鳞片。然后将鱼传送到切片机,去除头部、尾部和内脏。接下来进行水洗以去除多余的液体。整个过程既可以在渔船上完成,也可以在陆基制造工厂完成。

按尺寸机械排序以优化鱼片的产量。鱼在分选后大多去除鳞片。然后将鱼传送到切片机,去除头部、尾部和内脏。接下来进行水洗以去除多余的液体。整个过程既可以在渔船上完成,也可以在陆基制造工厂完成。

准备鱼糜

- 2 然后可以将准备好的鱼片切碎或机械去骨,制成鱼糜。这是使用机械去骨机完成的,可去除皮肤、鳞片、鳍和骨头。本机由一条厚橡胶带和一个穿孔滚筒组成。当鱼通过这台机器时,皮带将其压在滚筒上,迫使柔软的肉颗粒进入滚筒内部,而将较硬的鳞片和骨头留在外面。滚筒不断旋转,多余的外层材料被刮掉并收集在垃圾箱中。

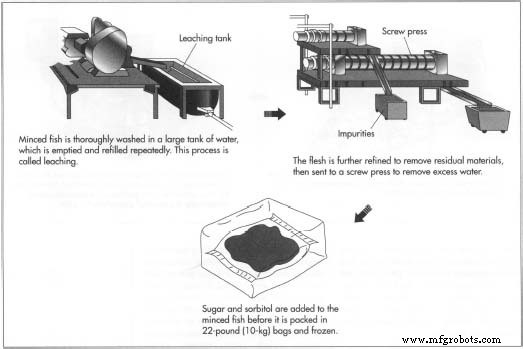

- 3 接下来,在称为浸出的过程中用水彻底清洗碎鱼。这是在一个大水箱中完成的,该水箱被反复清空并重新注满水。浸出可去除许多不需要的水溶性物质,例如脂肪、无机盐和一些蛋白质。在最后的浸出循环之后,碎肉在进入制造的精炼阶段之前被部分脱水。

- 4 台精炼机由圆柱形筛网和转子组成。肉末有选择地与机器前部柔软的白肉和后部较硬、颜色较深的肉分开。此精炼步骤可去除任何残留材料,例如皮肤、骨骼和鳞片。精制的肉末被送到螺旋压榨机,去除所有多余的水分。

- 5 脱水后,将冷冻保护化合物(例如糖和山梨糖醇)添加到肉糜中,以帮助保护鱼蛋白质在制造的最后冷冻阶段不会分解。这

鱼糜生产的最后一步是将其装入聚乙烯袋中,以 22 磅(10 公斤)的块状快速包装将其冷冻至 -4°F (-20°C) 以下。鱼糜在此温度下储存,直至准备使用。

鱼糜生产的最后一步是将其装入聚乙烯袋中,以 22 磅(10 公斤)的块状快速包装将其冷冻至 -4°F (-20°C) 以下。鱼糜在此温度下储存,直至准备使用。

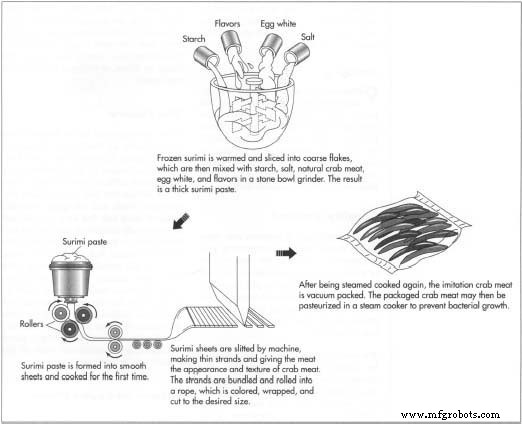

形成蟹肉

- 6 冷冻鱼糜经过多道工序加工成仿蟹肉。首先,它被加热到大约 25°F (-4°C),然后切成粗薄片。在称为粉碎的过程中,鱼糜片然后在石碗研磨机中与蟹肉配方中的其他成分混合在一起。这些成分包括淀粉、盐、天然蟹肉、蛋清和香料。这种混合物会形成浓稠的鱼糜糊,然后将其转移到储罐中。

- 7 将糊状物从储罐泵送到片材成型设备。在这里,生产了大约 10 英寸(25 厘米)宽和 0.05 英寸(1.2 毫米)厚的连续鱼糜片。由于鱼糜蛋白的化学性质,这些薄片非常光滑。薄片成型后,它们被送到机器进行初始烹饪。这种烹饪有助于固定床单并为分切操作做好准备,这使肉具有蟹肉的外观和质地。

- 8 分切由一台机器完成,该机器由两个钢辊组成,将鱼糜片切成 0.1 英寸(1.5 毫米)宽的细线。然后将这些细线捆扎并卷成绳子。这根绳子被赋予适当的颜色,包裹并切割成所需的尺寸。然后将其蒸熟,形成一种外观和味道都非常像它旨在模仿的蟹肉的产品。

包装

- 9 仿蟹肉采用机械真空包装在热成型托盘中。这可以保护肉免受污染并提供吸引人的外观。一些用于包装的常见塑料包括聚乙烯、尼龙和聚酯。包装后,仿蟹肉通常在蒸汽锅中进行巴氏杀菌。此步骤有助于防止细菌生长并延长保质期。

质量控制

在仿蟹肉的制造过程中,会在各个环节进行质量控制测试。例如,分析来料原材料的特性。特定的特性,例如 pH 值、水分百分比、气味、味道和外观都需要进行评估。还检查进货鱼的质量。最重要的是酸败测试。

鱼糜的质量也通过测试各种特性来检查。使用实验室方法测试化学成分。诸如蛋白质含量、水分和脂质含量之类的东西都被检查。此外,对鱼糜的颜色和质地的目视评估可以作为质量指标,pH 测试也是如此。由于鱼糜的凝胶形成能力对其在仿蟹肉中的使用至关重要,因此在使用前进行了各种测试以确保其符合最低标准。最后,仿蟹肉易受微生物侵袭。因此,制造商会定期测试他们的产品是否受到污染。

副产品/废物

鱼糜生产过程中剩余的水被称为废水。它由许多水溶性物质、脂肪和悬浮颗粒组成。环境法规要求制造商在将水返回环境之前对其进行处理。这是通过使用诸如过滤器、离心机和化学处理之类的东西来完成的。

未来

仿蟹肉行业的未来发展可能会出现在几个关键领域。一个重要的研究领域集中在从不同种类的鱼中开发鱼糜。这些将包括目前经济价值低且数量相当丰富的鱼类。许多这些新鱼比目前使用的鱼具有更多的脂肪和不同的身体化学成分,因此挑战将是改进可以使用它们制作的鱼糜。在制造领域,正在开发一种更加连续的工艺。这些过程可提高鱼糜的产量。此外,环境问题将导致新技术的出现,从而最大限度地减少制造过程中的废物量。最后,将开发旨在提高产品营养价值的新蟹肉食谱。

制造工艺