冻干食品

背景

冷冻干燥是一种相对较新的食品保存方法。它包括冷冻食物,然后在真空室中去除几乎所有的水分,最后将食物密封在密封容器中。冷冻食品可以在常温下轻松运输、储存很长时间,并且只需最少的准备即可食用。一旦准备好,冻干食品的外观和味道与原始天然产品大致相同。

冷冻干燥工艺是在二战期间开发的,作为一种在战场紧急情况下保存血浆的方法,无需冷藏或破坏血浆的有机性质。战争结束后,这项技术被应用于消费食品。咖啡是最早大规模销售的冻干产品之一。今天,许多水果、蔬菜、肉类、鸡蛋和食用香料都经过冷冻干燥。

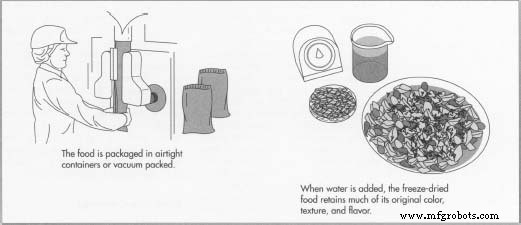

冻干食品有很多优点。由于已经去除了多达 98% 的水分,因此食物非常轻巧,大大降低了运输成本。这也使其受到必须随身携带食物的划船者和徒步旅行者的欢迎。由于不需要冷藏,运输和储存成本进一步降低。冻干食品也相对无污染,因为脱水过程使酵母和潜在有害细菌几乎不可能存活。最后,由于食品的物理结构在冷冻干燥过程中没有改变,因此在通过重新加入水准备食用时,食品仍保留了其大部分颜色、形状、质地和风味。这使得它比用其他方法保存的食物对消费者更具吸引力。

冷冻干燥食品的主要缺点之一是其成本。该工艺所需的设备需要大量资金投入,且工艺本身费时费力。这些成本通常会转嫁给消费者,与罐装或冷冻等其他食品保存方法相比,这使得冻干食品非常昂贵。

原材料

有些食物非常适合冷冻干燥过程,而另一些则不太适合。液体、薄肉和小水果和蔬菜可以很容易地冷冻干燥。咖啡是最常见的冻干液体。虾、蟹、龙虾、牛肉和鸡肉的大块或切片可以冷冻干燥。它们通常与蔬菜混合作为汤或主菜的一部分。几乎所有的水果和蔬菜都可以冷冻干燥,包括豆类、玉米、豌豆、西红柿、浆果、柠檬、橙子和菠萝。即使是橄榄和荸荠之类的物品也可以通过这种方式进行加工。

厚肉和更大的完整蔬菜和水果无法成功冷冻干燥。对于许多其他食物,通过冷冻干燥来保存它们根本不经济。

制造

过程

冻干加工设施通常是配备现代化设备的大型工厂。它的  食品处理区必须获得美国农业部批准,公司及其员工必须遵守到政府监管程序。工厂可能包括一个接收和储存大量生食的区域;用于加工前必须煮熟的食物的食物烹饪区;有几个大型冷冻和干燥室的大面积;和一个包装区。该设施还可能包括一个研究领域,在那里开发冷冻干燥食品的改进方法,以及一个测试厨房,在那里尝试新的制备技术以改善食品的最终味道、质量和质地。一些工厂只专注于冻干一种产品,如冻干咖啡。其他人则加工各种肉类、蔬菜和水果。化学品和药品等非食品产品通常在与食品不同的工厂中加工。

食品处理区必须获得美国农业部批准,公司及其员工必须遵守到政府监管程序。工厂可能包括一个接收和储存大量生食的区域;用于加工前必须煮熟的食物的食物烹饪区;有几个大型冷冻和干燥室的大面积;和一个包装区。该设施还可能包括一个研究领域,在那里开发冷冻干燥食品的改进方法,以及一个测试厨房,在那里尝试新的制备技术以改善食品的最终味道、质量和质地。一些工厂只专注于冻干一种产品,如冻干咖啡。其他人则加工各种肉类、蔬菜和水果。化学品和药品等非食品产品通常在与食品不同的工厂中加工。

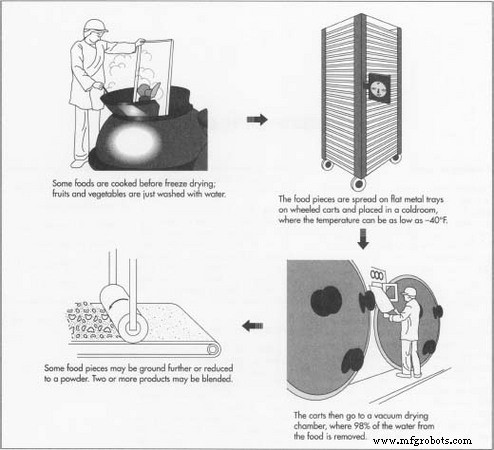

冷冻干燥过程在温度、时间、压力和从一种食物到另一种食物的中间步骤的细节方面有所不同。以下是对该过程的概括描述,并指出了几个特定的例外情况。

测试和准备

- 1 首先检查食品的污染和纯度。水果、肉类和其他一些食物都经过细菌计数和腐败检测。工厂的大部分工作取决于每种食物的收获季节。例如,在一月份,该工厂将加工芹菜、橄榄、柠檬、橙子和菠萝。 7 月,它将加工青豆、豌豆和草莓等。

- 2 有些食物,如海鲜和肉类,必须在冷冻干燥前煮熟。它们通常购买时已经切成小块。如果它们没有经过预煮和冷冻,则将这些食物放入工业大小的大水壶中并适当煮熟。购买的水果和蔬菜通常已经切好、去核和去皮。这些食物只需用水喷雾清洗即可。一些蔬菜,如豌豆和玉米,在冷冻前会被快速烫或烫。咖啡是作为预煮浓缩液体购买的。由于咖啡的香气对消费者很重要,因此可能会在液体中添加少量咖啡豆油。与水不同,在干燥过程中不会去除油。

冻结

- 3 食物片散布在平的金属托盘上,这些托盘在轮式推车的槽中堆放 20 到 30 层高。对于预先煮熟和冷冻的食物,托盘会预先冷却以防止在处理过程中部分解冻。对于咖啡等液体,将预煮好的咖啡倒入浅盘中。推车被推入一个大型步入式冷藏室,那里的温度可低至 -40°F (-40°C)。在这种极冷的温度下,食物迅速冷冻。通常有十几个或更多的冷藏室在运行,手推车一直放在那里,直到需要将它们移入干燥室。

烘干

- 4 推车被推出冷藏室并进入真空干燥室。对于像咖啡这样的液体,冷冻咖啡首先在低温研磨机中研磨成小颗粒。干燥室是一个大而长的水平圆柱体,两端为半椭圆形。一端铰接以打开和关闭。当冷冻食品托盘在里面时,腔室是关闭和密封的。在一个大型工厂中,随时可能有 20 到 30 个干燥室在运行。

- 5 干燥过程涉及一个称为升华的过程。在升华过程中,固体材料被迫转变为气态材料,而不会变成液体。在冷冻干燥食品的情况下,滞留在冷冻食品块中的固体冰晶被迫变成水蒸气,而不会变成液态水。在干燥室中,这是通过用真空泵抽空空气以将压力降低到约 0.036 psi (0.0025 bar) 来实现的。通过托盘底部的直接传导、加热灯的辐射或微波加热,食物的温度升高到大约 100°F (38°C)。当腔室中没有空气时,压力低于水可以同时以固体、液体和气体(蒸气)状态存在的阈值。这个阈值被称为水的三相点。一旦压力降至该点以下,热量就会使冷冻食物中的冰晶直接变成水蒸气。蒸汽被抽出并在室内冷凝,留下食物。干燥的食物充满了微小的空隙,就像海绵一样,那里曾经存在过冰晶。这不仅使食物在准备食用时更容易重新吸收水分,而且干燥的食物保持其原始大小和形状。此干燥过程的时间各不相同。冷冻干燥的液体只需大约 4 小时即可准备好,而半固体和固体(如汤和肉片)可能需要 12 小时或更长时间。

调整大小和混合

- 6 将干燥的食物块从干燥室中取出并测试其水分含量和纯度。

- 7 一些食物碎片可能会被研磨成更小的尺寸或可能被粉碎成粉末。其他的可能会被筛选以按大小将它们分开。两种或多种不同的产品也可以混合在一起以满足客户的特定规格。

包装

- 8 冻干食品必须密封在密封容器中,以防止它们从空气中吸收水分。可以使用多种类型的容器:塑料层压箔袋、金属和塑料罐,或用于散装包装的金属和纤维桶。一些冷冻干燥食品是真空包装的,在密封之前从容器中排出空气。其他食品在密封前将惰性气体(如氮气)注入容器中,以置换空气中的氧气并防止食品氧化或变质。食品从干燥室出来后,几乎就在冷冻干燥设备中完成包装。该工厂可以将包装成型、填充和密封至最终用户所需的重量。直接销售给消费者的包裹被装在纸箱里,堆放在托盘上,然后运到杂货仓库。其他冻干食品被散装包装并出售给二级加工商以加入其他食品。例如,冷冻干燥的蓝莓可能会被送到一家生产煎饼和松饼混合物的公司。

质量控制

每种食物都有不同的加工、储存和补液要求。一些变量包括冷冻前生食产品的尺寸、烹饪或热烫时间和温度、冷冻速度和最终冷冻温度、真空应用速度和干燥过程中的最终真空压力、速度和方法加热和最终干燥产品温度,干燥后允许的残留水分含量,干燥后的储存温度和气氛(真空,氮气等)以及再水化程序。在大型冷冻干燥设施中,电子微处理器在整个过程的每个步骤中调节时间、温度和压力。中央计算机收集这些数据,使用统计质量控制方法对其进行分析,并将其存储以供日后参考。这确保了发送给公众消费的食品经过严格控制的过程,符合政府指导方针,并且批次之间的差异很小。计算机还收集有关进入工厂的原始散装食品以及最终冷冻干燥产品的细菌和水分含量的数据。特殊设备可能包括计算机化气相色谱仪和氧气分析仪。甚至包装材料也经过了防止水蒸气和氧气传输的能力测试。

未来

食物不是唯一被冷冻干燥的材料。抗生素和疫苗等药品通常以这种方式保存。特种化学品、颜料和陶瓷粉末也使用冷冻干燥法生产。目前,有关于冷冻干燥各种气溶胶喷雾剂的开发工作。最有趣的应用之一是冷冻干燥花来生产花束,花束可以在重新激活以制作“新鲜”花之前储存数月。这对于那些希望花朵只在短季开花的人来说尤其有益。

制造工艺