冲浪板

背景

冲浪板用于冲浪运动。典型的冲浪板大约有 18-24 英寸(46-61 厘米)宽、72-120 英寸(183-305 厘米)长和几英寸厚。它有一个轻巧的、有浮力的核心,上面覆盖着一个硬壳。在使用中,冲浪者面朝下躺在冲浪板上,划入大海,直到海浪开始上升。冲浪者将冲浪板转向岸边,快速划桨以匹配来波的速度,然后迅速站起来并在冲浪板上平衡,因为它受到破浪面的推动。冲浪板的一种变体是帆板,其中包括用于风帆冲浪的短桅杆和帆。另一个变化是身体板,它比冲浪板短,以俯卧姿势骑行。

冲浪板和冲浪运动据信早在 公元 就起源于波利尼西亚 400. 波利尼西亚人在夏威夷定居时带来了这项运动。夏威夷冲浪板由岛上各种树木的木材制成。它们由手工雕刻和成型,然后使用植物的天然汁液和油进行染色和完成。最大的板子,称为 'olos, 长 144-240 英寸(3.6-6 米),重近 200 磅(91 公斤)。在 1920 年代和 1930 年代期间对木制夏威夷冲浪板进行的实验产生了空心板设计以及使用红木和轻木层压板来减轻重量。

第一个玻璃纤维 冲浪板建于 1946 年。它由两个中空的模制半块组成,中间有一根红木加强筋或纵梁。 1949 年,鲍勃·西蒙斯 (Bob Simmons) 制造了第一块板,其核心是漂浮的泡沫聚苯乙烯,夹在两层薄的胶合板贴面之间,并用树脂密封。

现代冲浪板诞生于 1958 年,当时 Hobie Alter 开始生产带有聚氨酯泡沫芯的冲浪板。后来,他继续开发使用聚酯树脂形成外壳的玻璃纤维技术。今天,几乎每个冲浪板都使用这种结构。

原材料

典型的冲浪板具有硬质聚氨酯泡沫芯,外壳为玻璃纤维布和聚酯 树脂。如果在设计中使用纵梁,它通常由木材制成,例如红木、椴木或云杉。也可以使用彩色玻璃纤维纵梁。鳍或艉鳍由木材或玻璃纤维和树脂的层压层制成。

设计

冲浪板设计的历史一直是不断的实验。除了在 1960 年代努力销售标准化、批量生产的冲浪板之外,大多数冲浪板都是由才华横溢的冲浪板制造商单独设计和手工制作的。在过去的四年里,董事会变得越来越短,然后越来越长,然后又越来越短。一个 fm 之后是两个鳍,然后是三个鳍,因为建造者尝试了不同的设计来提高板的机动能力。一些电路板制造商使用沿底部纵向切割的通道来提高稳定性。

今天,随着冲浪者的搜索,冲浪板制造商继续试验板设计  表示“完美的板子”。一些认真的冲浪者根据他们的冲浪风格和特定海滩的冲浪条件,使用多达五到十种不同的冲浪板。

表示“完美的板子”。一些认真的冲浪者根据他们的冲浪风格和特定海滩的冲浪条件,使用多达五到十种不同的冲浪板。

制造

过程

大多数冲浪板是在小型冲浪板商店一次制造一个。虽然技术和材料因冲浪板制造商而异,但以下是一个典型的过程。

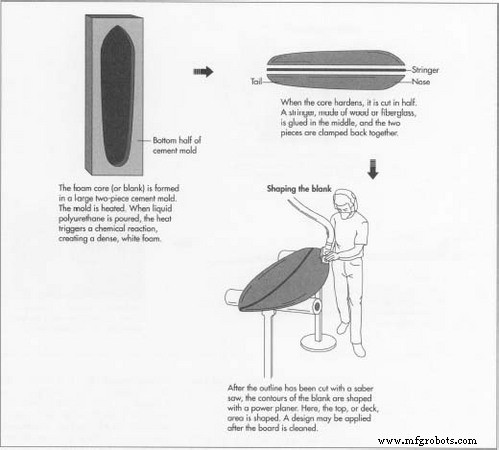

形成泡沫芯

- 1 泡沫芯或坯料在一个大的、与冲浪板形状大致相同的水泥模具中成型。模具分为两半,内部衬有特殊的纸,可防止泡沫粘在模具上。将两半夹在一起并加热模具。当液态聚氨酯化学品倒入模具中时,热量会引发化学反应,开始形成致密的白色泡沫。冲浪板制造商称这个过程为“打破空白”。 25分钟后,模具打开,泡沫

芯子取出,待硬化完成。

芯子取出,待硬化完成。

添加纵梁

- 2 核变硬后,将其从鼻子到尾部垂直切成两半。在两半之间粘上一根细细的纵梁,然后将芯子夹在一起晾干。纵梁提供刚度并有助于防止板断成两半。

塑造空白

- 3 使用木制模板作为指导,将成品板的轮廓描绘到粗芯上。然后用马刀锯切出轮廓。从坯料的底部开始,用电刨将表面平滑并塑造成最终形状。没有模板或自动机器来完成这项工作,只有冲浪板制造商训练有素的眼睛和经验丰富的触摸。底部完成后,将板翻转过来,顶部成型。电动砂光机去除刨床留下的任何脊,并且纵梁轮廓与手刨。粗砂纸用于塑造侧面或导轨。用高级纸对毛坯进行最后打磨,标记翅片的位置,建造者用特殊的设计或签名在毛坯上签名。

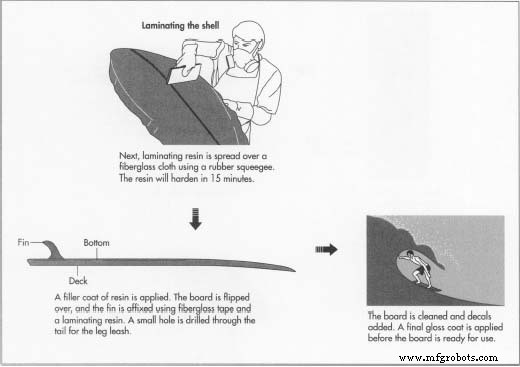

层压外壳

- 4 成型的坯料现在可以用玻璃纤维和树脂覆盖,以形成冲浪板的坚硬外壳。首先,用压缩空气将坯料吹干净。如果板上要着色或有设计,则可以使用喷枪或气刷将丙烯酸涂料直接涂在泡沫上。当油漆干燥后,将玻璃纤维布铺在毛坯表面上并剪裁以适合。首先层压板的顶部或甲板。聚酯树脂(称为层压树脂)与第二种化学物质(称为催化剂)混合。这会引发化学反应,导致树脂在 15 分钟内硬化。将树脂倒在玻璃纤维上并使用橡胶刮板均匀涂抹。必须覆盖所有玻璃纤维,不要在任何地方留下太多或太少的树脂。这个过程被称为玻璃化。甲板完成后,将板翻转并在底部重复该过程。然后再次翻转木板,并为甲板提供第二层玻璃纤维和树脂,以增加强度和耐磨性。干燥时,层压树脂保持轻微的粘性和橡胶状。

涂上填充涂层并添加翅片

- 5 接下来涂上第二层树脂,称为填充层或打磨树脂。填料涂层可填充层压树脂中留下的任何表面缺陷。有时,这种涂层被称为热涂层树脂并含有蜡。在任何一种情况下,这种树脂都包含稍微不同的化学物质混合物,使其完全硬化。首先涂上甲板,然后将板翻转过来。翅片用玻璃纤维胶带和层压树脂固定。当翅片树脂干燥时,板底部和翅片被涂上一层填料。等两边都干了,在尾巴上钻一个小孔,用来系上腿带。腿带是一根弹性绳,有时由冲浪者连接到一个脚踝的外科橡胶管制成。当冲浪者跌落或“擦出”时,腿带可防止冲浪板飘走。

打磨板

- 6 必须小心地打磨掉多余的树脂。宽阔的表面使用电动砂光机,但轨道和其他轮廓鲜明的表面是手工打磨的,以避免挖到玻璃纤维层。

最后整理

- 7 用压缩空气将电路板吹干净,以去除任何残留的打磨灰尘。在某些板上,此时会添加贴花或彩色图形。然后在板上刷上最后一层光泽树脂。与其他两层树脂一样,这最后一层光泽涂层与催化剂混合,并会在 15 分钟内硬化。将板搁置至少 12 小时,让光泽涂层完全硬化。作为最后一步,可以用非常细的砂纸对板进行湿打磨,然后进行摩擦、抛光和抛光。

质量控制

冲浪板在制造过程中经过多次目视检查。毛坯从模具中出来后要检查是否有空隙和其他缺陷。成型步骤对板的外观和性能至关重要,它在光线充足的区域进行,以便建造者发现任何缺陷。在打磨和精加工步骤后,对板进行最终检查,以确保其符合制造商的工艺标准。

有毒材料和

安全注意事项

用于制作冲浪板的某些材料和工艺是危险的。冲浪板制造商必须使用适当的安全设备并了解所涉及的危险。用于制造泡沫芯的聚氨酯化学品有毒且易燃。这个过程需要防爆排烟设备和仔细控制室温和湿度。成型过程会产生细小的泡沫粉尘,吸入可能有害。执行此任务的人员需要防尘口罩。最后,层压树脂会散发出有毒气体,这需要为做玻璃的人使用合适的呼吸器。

未来

冲浪板设计、材料和构造技术的实验已经产生了一些冲浪板制造的新方法。与任何新事物一样,每种方法都有其优点和缺点。

在冲浪板设计领域,计算机的使用——尤其是那些被称为计算机辅助设计或 CAD 系统的计算机——简化了设计过程。借助 CAD,电路板制造商可以创建新电路板设计的 3D 图片,更改尺寸和轮廓,然后打印出成品图和轮廓模板。与传统的构建和尝试每个新设计的方法相比,这节省了大量时间,但许多构建者仍然依靠他们的眼睛和手来判断新板的外观和感觉。

在材料方面,一些建筑商尝试使用泡沫聚苯乙烯代替聚氨酯和环氧树脂代替聚酯制成的板。这种组合的优点是重量更轻、强度更大、抗冲击性更好。环氧树脂还产生较少的有毒烟雾。缺点包括树脂制备过程更复杂、制造时间更长以及成本显着增加。这种方法的一种变体使用石墨纤维布而不是玻璃纤维(玻璃纤维)进行加固。这会增加更多的成本并且只生产一种颜色的板——黑色。

冲浪板构造的新方法包括计算机数字控制 (CNC) 成型机可以在大约 25 分钟内成型和打磨毛坯,而不是手动成型所需的几个小时。缺点是机器非常昂贵,每次需要新设计时都必须重新编程。另一种方法使用现有的冲浪板作为模具模型,然后生产一个填充泡沫的复制外壳。从开始到结束的总时间约为 4.5 小时。然而,再一次,机器非常昂贵,如果没有现有的电路板用作图案,就无法生产新的设计。

在可预见的未来,预计冲浪者将继续以合理的价格要求定制板。这一需求的大部分将由数百名手工制作一块板的小型冲浪板工匠来满足。

制造工艺