液晶显示器 (LCD)

背景

液晶显示器 (LCD) 由通过电流激活的液晶组成。它们最常用于在各种设备中显示一行或多行字母数字信息:传真机、笔记本电脑屏幕、电话答录机呼叫计数器、科学仪器、便携式 光盘播放器、 时钟等等。最昂贵和最先进的类型——有源矩阵显示器——甚至被用作手持彩电的屏幕。最终,它们可能会广泛用于大屏幕、高清电视。

LCD技术的基础是液晶,一种由复杂分子构成的物质。像水一样,液晶在低温下是固体。也像水一样,加热时它们会融化。但是当冰融化时,它会变成一种清澈、易于流动的液体。然而,液晶会变成与水、酒精或 食用油等液体非常不同的混浊液体。 在稍高的温度下,混浊消失,它们看起来很像任何其他液体。

当液晶是固体时,它的分子相互平行排列。在中间混浊相(液体)中,分子仍然保持这种或多或少的平行取向。如同在任何液体中一样,分子可以自由移动,但它们倾向于在一个方向“排列”,反射光线并导致混浊的外观。较高的温度往往会搅动分子,从而使液体变得清澈。

在 LCD 中,电流用于将液晶段从透明相转换为混浊相,每段形成数字或字母的一部分。段也可以是微小的点或像素的形状,可以按行和列排列。它们单独打开和关闭以阻止或允许偏振光通过。当光线被阻挡时,反射屏上会产生一个暗点。

LCD 有两种通用类型:无源矩阵和较新的有源矩阵 (AMLCD)。有源矩阵显示器更明亮、更易于阅读,在每个像素后面使用晶体管来增强图像。然而,AMLCD 的制造工艺比无源矩阵 LCD 的制造工艺复杂得多。由于缺陷,多达 50% 的产品现在必须被丢弃。一个缺陷就足以毁掉一个 AMLCD。这使得它们的制造成本非常高。

原材料

一个正常工作的 LCD 由几个组件组成:显示玻璃、驱动电子设备、控制电子设备、机械封装和电源。 显示器玻璃 - 液晶位于其间 - 涂有行和列电极,并具有将驱动电子设备(电流)连接到每行和列电极的接触垫。 驱动电子设备 是提供电流以“驱动”行和列电极的集成电路。 控制电子设备 也是集成电路。它们解码并解释输入信号——例如来自膝上型计算机——并将它们发送到驱动电子设备。 机械包 是将用于驱动和控制电子设备的印刷电路板安装到显示屏玻璃上的框架。这个包  在所有 LCD 中,液晶夹在 2 块玻璃或称为基板的透明塑料之间。如果使用玻璃,通常会涂上二氧化硅以改善液晶排列。然后通过在玻璃上涂上一层氧化铟锡并使用光刻或丝网印刷工艺来制作透明电极图案。还加强和保护显示屏玻璃,并将整个显示屏固定在使用 LCD 的设备上,无论是笔记本电脑、传真机还是其他设备。最后是电源 是一种为 LCD 提供电流的电子电路。使用 LCD 的设备制造商通常单独购买电源。

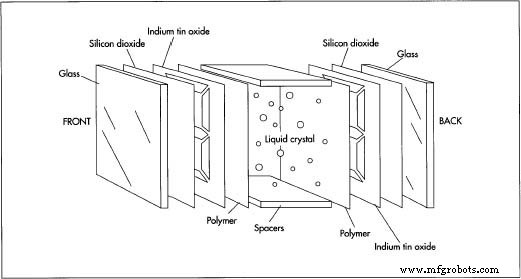

在所有 LCD 中,液晶夹在 2 块玻璃或称为基板的透明塑料之间。如果使用玻璃,通常会涂上二氧化硅以改善液晶排列。然后通过在玻璃上涂上一层氧化铟锡并使用光刻或丝网印刷工艺来制作透明电极图案。还加强和保护显示屏玻璃,并将整个显示屏固定在使用 LCD 的设备上,无论是笔记本电脑、传真机还是其他设备。最后是电源 是一种为 LCD 提供电流的电子电路。使用 LCD 的设备制造商通常单独购买电源。

在所有 LCD 中,液晶夹在两片称为 基板的玻璃或透明塑料之间。 只是任何玻璃都行不通。如果玻璃有很多钠离子或其他碱离子,它们会移动到玻璃表面,与那里的任何水分结合,并改变电场模式和液晶排列。为了消除这种情况,LCD 制造商要么使用离子很少的硼硅酸盐玻璃,要么在玻璃上涂上一层二氧化硅。二氧化硅可防止离子接触任何水分。更简单的解决方案是使用塑料代替玻璃。使用塑料还可以使显示器更轻。然而,廉价的塑料比玻璃更能散射光,并且它们可能与液晶物质发生化学反应。

今天的大多数 LCD 还使用来自显示器后部的光源(背光),例如荧光灯,以使液晶在处于混浊状态时在屏幕上显得更暗。 LCD 制造商还使用偏光片材料来增强这种效果。

制造

过程

制造无源矩阵 LCD 是一个多步骤的过程。显示器的表面和背面玻璃首先经过抛光、清洗,并涂上二氧化硅 (SiO 2 )。接下来,将一层氧化铟锡蒸发到玻璃上并蚀刻成所需的图案。然后涂上一层长链聚合物,使液晶正确排列,然后涂上密封树脂。接下来放置垫片,玻璃夹层填充液晶材料。

准备玻璃基板

- 1 首先,必须将两个玻璃基板切割成合适的尺寸、抛光和清洗。切割可以用金刚石锯或划线器完成,而抛光涉及一个称为研磨的过程, 其中玻璃被固定在一个旋转的轮子上,轮子里嵌入了磨料颗粒。清洗和干燥后,基材涂上一层二氧化硅。

制作电极图案

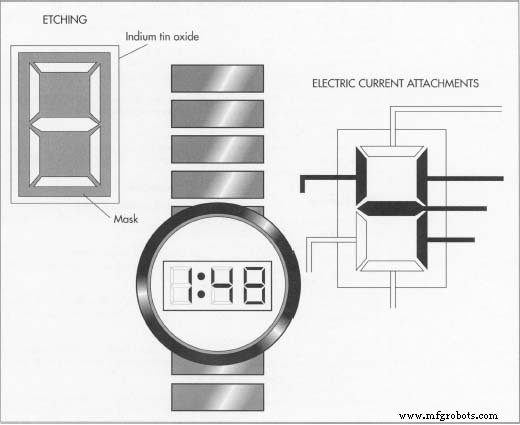

- 2 接下来,必须在基板上制作透明电极图案。这是通过用非常薄的氧化铟锡层完全涂覆前后玻璃表面来实现的。然后制造商使用丝网印刷或光刻工艺制作所需图案的掩模。他们将完成的掩模应用到完全镀膜的玻璃上,然后化学蚀刻掉不需要的氧化铟锡区域。

- 3 或者,可以通过使用具有一层抗蚀刻、感光材料(称为 光刻胶)的玻璃来获得更精细的清晰度 氧化铟锡膜之上。将具有所需图案的掩模放在玻璃上,然后用紫外线照射玻璃。这种光会导致它所照射的电阻层失去对蚀刻的抵抗力,从而使化学物质侵蚀暴露的光刻胶及其下方的氧化铟锡,从而形成图案。然后可以用其他化学品去除剩余的不必要的光刻胶。第二种电阻膜仅在之后抗蚀刻 它暴露在紫外线下;在这种情况下,必须使用图案的负掩模。无论使用哪种方法,两个基板上的图案都设计为仅在特定位置重叠,这种设计可确保向每个元件传输电压的铟锡氧化物薄带没有直接位于对面的电极,而这可能会在细胞正在工作。

应用聚合物

- 4 电极图案就位后,必须在基材上涂上聚合物。聚合物允许液晶与玻璃表面正确对齐。可以使用聚乙烯醇、聚酰胺和一些硅烷。聚酰胺是最常用的试剂,因为聚乙烯醇容易受潮,而硅烷会产生薄且不可靠的涂层。

- 5 在玻璃上涂层后,制造商然后用柔软的材料在一个方向上抚摸聚合物涂层。这可能导致在聚合物中蚀刻出小的平行凹槽,或者它可能只是拉伸聚合物涂层。在任何情况下,这个过程都会迫使液晶与笔划方向平行。可以通过以斜角将氧化硅蒸发到玻璃表面上以另一种方式排列晶体。本程序用于制作大多数数字手表 显示,但不便于制作大型显示。它也不会产生先前方法可能的低倾角。

- 6 如果 LCD 制造商想要使液晶垂直于玻璃表面排列,则可以使用另一种技术:在玻璃上涂上两亲性材料。这是一种材料,其分子在分子的一端表现出对水的亲和力,而在另一端表现出对水的排斥。一端——亲和端——粘附在玻璃表面上,而另一端——排斥端——指向液晶区域,排斥液晶并使它们形成与玻璃表面垂直的排列。

涂胶并注入

液晶

- 7 接下来将密封树脂涂在基板上,然后涂上塑料垫片,使液晶单元具有适当的厚度。接着,将液晶材料注入两块玻璃基板之间的适当区域。 LCD单元的厚度通常限制在5-25微米。由于适当的厚度对于单元操作至关重要,而且由于间隔物并不总是达到均匀的厚度,因此 LCD 制造商有时会在液晶材料中放入适当尺寸的玻璃纤维或珠子。肉眼无法看到珠子或纤维。它们有助于在密封剂材料凝固时将电池保持在适当的厚度。

- 8 为了使 LCD 更清晰可见,添加了偏光片。它们通常由拉伸的聚乙烯醇薄膜制成,其中含有碘并夹在醋酸纤维素层之间。也有使用染料代替碘制成的彩色偏光片。制造商使用丙烯酸粘合剂将偏光片粘在玻璃上,并用塑料保护膜覆盖它。他们可以通过结合一个简单的金属箔反射器来制造反射偏振片,这也用于 LCD。

在典型的 LCD 手表组件中,阴影区域被化学蚀刻掉以形成电极图案。这些段单独打开和关闭,以阻止或允许偏振光通过。当电流施加到一个部分时,光线被阻挡,并在反射屏上产生一个暗点。

在典型的 LCD 手表组件中,阴影区域被化学蚀刻掉以形成电极图案。这些段单独打开和关闭,以阻止或允许偏振光通过。当电流施加到一个部分时,光线被阻挡,并在反射屏上产生一个暗点。

总装

- 9 贴上偏光片后,让装置老化。最后,将完成的玻璃显示组件安装到包含控制和驱动电子设备的电路板上。然后,准备好将整个包安装到使用 LCD 的设备上——笔记本电脑、传真机、时钟等。

有源矩阵 LCD 制造

用于制造有源矩阵 LCD (AMLCD) 的过程与用于无源矩阵 LCD 的过程非常相似,尽管它更复杂也更困难。通常,SiO 2 涂层、氧化铟锡应用和光刻胶蚀刻的步骤被许多其他步骤所取代。

在 AMLCD 的情况下,每个 LCD 组件都必须更改才能与用于增强和澄清 LCD 图像的薄膜晶体管和电子设备正常工作。与他们的无源矩阵兄弟一样,有源矩阵显示器是由几层组成的三明治:偏振膜;钠阻挡膜(SiO 2 )、包含黑色矩阵的玻璃基板和第二钠阻挡膜;由丙烯酸/聚氨酯制成的滤色器和滤色器外涂层;透明电极;由聚酰胺制成的定向膜;实际的液晶材料包含塑料/玻璃垫片,以保持适当的 LCD 单元厚度。

质量控制

LCD——尤其是那些用于笔记本电脑显示器的——是在洁净室环境中高度受控的条件下制造的,以最大限度地提高产量。 “洁净室”有专门的空气过滤装置,旨在将所有灰尘颗粒拒之门外,房间内的工人必须穿着特殊的衣服。尽管如此,由于缺陷,许多液晶显示器不得不被丢弃。 AMLCD 尤其如此,其目前的废品率约为 50%。为了最大限度地降低废品率,每个有源设备都经过检查,并尽可能多地进行维修。此外,有源矩阵组件在光刻胶蚀刻步骤后立即检查,并在注入液晶材料后再次检查。

未来

未来显然是有源矩阵 LCD,尽管当前的废品率非常高且制造过程非常昂贵。 AMLCD 的制造过程有望逐步改进,事实上,公司已经开始提供检查和维修设备,可以将当前的废品率从 50% 降低到 35% 左右。

但对 LCD 制造技术的真正推动可能来自于公司在大屏幕、AMLCD 显示器的研发过程中投入的所有资金,用于期待已久的高清电视技术。

制造工艺