梁坯铸造技术

梁坯铸造技术

梁坯直接铸造的发展是钢连铸发展过程中最杰出的成功案例之一。自从第一台梁坯连铸机在 Algoma Steel(现Essar Steel Algoma Inc.,Sault Ste. Marie,加拿大),1968 年。与传统大方坯铸造相比,其经济性是由于更高的生产率、更低的轧制成本和更高的能源效率。

与许多其他创新一样,相对保守的钢铁行业需要一些时间来接受这一革命性的概念。它的成功应用有赖于多学科的合作,有赖于铸轧工艺的优化。这一开创性的努力立即引起了钢铁行业和学术界的广泛兴趣,例如研究这种复杂钢绞线形状的凝固模式。然而,下一个梁坯连铸机在川崎钢铁公司的水岛工厂下线又花了五年时间。

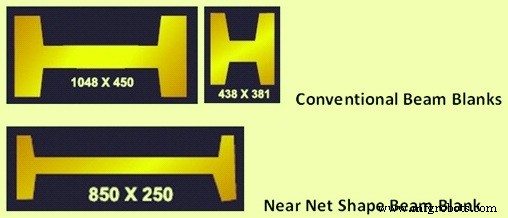

梁坯连铸连轧已成为钢梁生产中的普遍做法。近年来的发展集中在铸造近终形梁坯。常规梁坯和近终形梁坯的区别如图1所示。常规梁坯的翼缘相对较厚,通常超过100毫米,而近终形梁坯的翼缘厚度小于100毫米,通常有实践中的下限为 50 毫米。只需轧制一个梁坯,就可以生产出几十根,甚至上百根梁。

图 1 常规和近净形梁坯

由于近净成形铸造具有与薄板坯铸造相似的优点,用于生产扁平产品,因此梁坯铸造为重型和中型型材的生产提供了便利。对于较高重量范围内的工字钢和 H 型钢的制造,使用铸造梁坯代替传统的大方坯是一个很好的选择。

小尺寸梁坯的直接铸造显着减少了轧制道次的数量。通常,从标准大方坯/钢坯开始,需要 6 次分解道次和 10 次精加工道次来成型 IPE 100 截面 (100*50*5 mm)。如果铸造梁坯的尺寸减小到 110*70*12 mm (25 kg/m),那么 IPE100 型材的成型总共只需要 6 道次。

近终形梁生产也是世界各地梁生产商最近的兴趣之一,以降低梁坯再加热和轧制引起的成本。这是通过将近净形梁坯(腹板厚度为 50 毫米)的铸造和直接轧制相结合来完成的。近净形的等级由获得所需金相组织所需的最小轧制道次决定。

基于近净形梁坯概念的工厂非常紧凑。它主要由提供梁坯的梁厂连铸机、达到轧制所需温度分布的炉子、一个传统的故障机架和一个 U1-E1-U2 通用机架组组成,包括一个通用粗轧机架、一个 2 高磨边支架和通用精加工支架。

梁坯铸造的经济优势主要归功于轧制工艺。由于梁坯的近净形状,在破碎轧机中的轧制工作量较少,以达到进一步轧制操作所需的横截面。例如,过去在 ARBED-SWT (Stahlwerk Thüringen),梁 IPE 300 由 80x300mm 矩形大方坯横截面通过在故障轧机机架上应用 11 道轧制而成。现在通过使用梁坯横截面只需5遍即可获得相同的结果。

传统梁坯的铸造和轧制具有以下优点。

- 故障轧机的轧制道次更少

- 将现有轧机的生产率提高约 15 %

- 将轧机停机台的能耗降低约 55 %

- 由于轧机机架数量减少,轧辊成本更低

- 故障轧机的维护成本更低(节省约 55 %)

轧机的产量增加了约 1%,这是由于近净形梁坯改进了形状形成,特别是在轧制梁的开始处。在冷装情况下,由于梁坯具有更好的表面/体积比,再热能源成本节约的额外潜力约为 8 %。

用于生产梁和型材的梁坯铸造的近净形状的经济优势主要归因于热轧机粗轧机轧制成本的降低(或消除)。这些总结如下。

- 投资成本降低约 30%

- 生产力提高约 15%

- 消除粗加工台的轧制道次

- 产量提高约 1.5%

- 降低运营成本

- 降低能耗,降低二氧化碳和氮氧化物排放

- 维护成本降低约 55%

- 减少每吨钢所需的工时

- 不需要中间存储花朵

上述优点对近年来梁坯铸造的快速增长做出了实质性贡献。

中间包操作

对于较小的梁坯尺寸,采用明流浇注和油润滑。与商业质量钢的方坯铸造一样,每个模具使用两个计量喷嘴来均匀喂钢。带有计量喷嘴的铸件需要仔细平衡钢氧活性,以达到喷嘴堵塞和针孔形成之间的“操作窗口”。通常情况下,最好采用普通的 Mn/Si 脱氧,通过将铝丝送入模具来控制针孔。

对于较大的尺寸,最好使用保护渣,以最大限度地减少不均匀凝固、钢绞线表面凹陷、裂纹和渗漏。在这种情况下,明流浇注与浸没式耐火材料漏斗相结合,以防止粉末夹带。对于具有高抗拉要求的细晶粒铝钢,通过塞子和带有浸入式入口喷嘴 (SEN) 的流罩进行主动流量控制,通常使用单个 SEN 布置。这对于模具液位控制和运营成本是有利的。

模具设计

模具设计和操作是梁坯铸造的关键因素。模具设计的区别在于下面给出的三代设计变体。

- 第一代 - 这是一个带有枪钻水孔的块状模具,由两半组成。打开、关闭和锁定由气动马达完成,以便在发生事故时轻松取出坯料。该模具后来通过添加两级脚辊进行了修改。

- 第二代 - 这种类型的模具采用混合块/板设计,这意味着侧壁是冷轧铜板,带有凹槽以提高水流速度。

- 第三代 - 与上述类似,但窄面夹在宽面之间以提高可调节性。

发现后一种设计对于生产范围广泛的宽翼缘梁截面特别有用。对于较小的截面,使用壁厚为 6 mm 至 32 mm 的管状模具。

目前使用的梁坯模具有两种基本设计。第一种是管状模具,主要用于外截面尺寸达 300 mm x 400 mm 的梁坯形式。根据梁坯尺寸,铜管壁厚可达 32 毫米,初级冷却水在铜管外表面和特殊挡板管之间引导。出于制造原因,无法设计在肩部区域具有负锥度或铜壁厚度变化的模具,以实现梁坯股圆周上的温度均匀化。

对于较大的梁坯截面,板模更合适。在这里,单独的铜板固定在支撑板上并通过螺钉连接以形成横截面。初级冷却水通过冷却槽和孔引导。通过这种设计,肩部区域的负锥度可以补偿腹板收缩,并且可以改进冷却孔的布置以使铜表面温度均匀化。

为保证模具寿命长,通常采用高耐磨性的CuCrZn作为模具材料。镀铬进一步增强了这一点,在某些情况下,使用了多层涂层(三层)。

相对较重的模具需要稳健的振动。带有电机驱动偏心轮和推杆的短杆设计几乎无需维护。它还保证了小于0.02 mm的通过线偏差的高引导精度。对于较浅的振荡痕迹,短行程/高频模式最适用于结构钢的低C范围

锥形设计

模具设计中的一个特殊挑战是为复杂的梁坯形状选择足够的锥度。虽然外侧翼缘采用正锥度,但腹板圆角需要零锥度或负锥度。法兰的内角以及法兰和腹板之间的半径也很重要。近年来,锥度设计得到了模具传热、壳体膨胀和壳体收缩的有限分析法(FEM)分析的支持。

铸坯初始凝固的几何和热模具条件对于获得具有出色表面和内部质量的铸坯来说非常重要。因此,设计合理的主冷却系统和模具锥度是满足这些要求的必要先决条件。采用二维(2D)全耦合热机械有限元模型计算铸坯在模具中初始凝固过程中的温度场和位移场。

这种类型的模拟可以更好地理解特定梁坯截面的复杂收缩行为,从而能够准确确定模具内轮廓的形状和锥度。

该二维有限元模型在壳体生长、内部和表面梁坯质量以及模具磨损方面取得了成功。

瞬态分析,忽略纵向热通量,提供温度和位移场。可以很容易地研究由于外壳收缩而导致的不同模具锥度对外壳生长、温度场和接触压力的影响。随着钢绞线壳在模具中移动,内部的铁静压力增加。

钢绞线支撑长度

对于钢绞线支撑长度的设计,通常会执行梁截面的瞬态传热分析。这种类型的分析提供了有关钢绞线支架内壳层生长和准确冶金长度的必要信息。过短的网股支撑可能会导致网中心膨胀甚至打开。这会导致钢偏析和腹板厚度变化。太短的法兰钢绞线支架可能会导致凸出和接口裂缝。由于梁坯截面的独特形状,梁坯截面表面上的四个不同区域必须单独支撑。这些在下面给出。

- 腹板——为了防止腹板膨胀,从而防止更明显的中心偏析,梁坯部分的腹板需要得到支撑,直到在其宽度上实现足够的凝固。二维热分析提供必要支撑长度的信息。

- 法兰 – 法兰应有支撑,以防止鼓胀和内部开裂。二维热分析产生温度场和相应的壳厚度。随后的应力分析显示应力/应变和位移场,这是由液态钢芯的内部铁静压力产生的。该区域支撑长度的标准是法兰内表面液/固过渡处的铁静压力产生的界面应变。

- 法兰端部 - 法兰端部的标准与整个法兰相似,一般而言,支撑长度取决于铸造尺寸和铸造速度。在许多情况下,特别是对于较低的铸造速度和小梁坯横截面,除了模具脚辊之外不需要额外的支撑。

- 肩部 – 由于其物理形状,肩部区域就像一个拱形,因此通常不需要支撑。二维有限元分析显示了应力和位移场。

制造工艺