高炉出铁孔及高炉出钢

高炉出铁孔及高炉攻丝

高炉的操作是一个连续的过程。只要高炉在运行,它就会继续生产液态铁(铁水)和炉渣。铁水和炉渣在炉膛内堆积,但由于在影响炉子运行之前可以堆积的量是有限的,因此必须定期将铁水和炉渣从炉膛中清除。出铁口也称为铁槽口,用于从熔炉中取出铁水。它位于壁炉地板的上方。

无论具体的出钢口配置或操作原理如何,由于增加了动态(通常是周期性的)和更强烈的工艺条件(暴露于更高的温度导致加速腐蚀、更大的湍流以及更高的传质和传热速率),以及更高的同时热机械力(来自热或流动剪切应力),高炉的性能和寿命与出铁口的性能密切相关。因此出铁口对高炉来说非常关键。它是高炉的心脏和生命线,因为没有出铁口,高炉就无法存在。即使在现代自动化高炉中,出铁口的重要性和相关性仍然存在。

出铁口是高炉的重要组成部分。大型熔炉通常有 2 到 4 个出铁口,通过定期钻孔和堵塞出铁口,铁水和炉渣的排放实际上是连续的,其中一个出铁口始终打开,两个交替的编带通常重叠一段时间。中小型高炉一般只有一个出钢口,两次出钢的时间间隔一般在30分钟到90分钟之间。有的高炉设有渣(煤渣)槽口(一般称为猴头),用于从高炉排渣,通常位于出铁口上方1m至2m的平面内。

早期高炉炉料未达到现行标准时,高炉产生的炉渣重量是铁水重量的一半以上。炉渣的较低密度导致其填满金属上方的炉膛空间,并且会在铁水堆积达到所需数量之前很久就干扰鼓风的渗透和风口处的燃烧过程用于攻丝。因此,有必要在两次出钢之间通过渣槽清除多余的渣一次或两次。然而目前由于更好的准备负荷,炉渣量在 250-320 公斤/吨左右。因此很少使用猴子,在高炉出钢过程中,通常只能通过出铁口出渣。

出钢,也称为铸造或排水,是从炉膛中去除热金属和炉渣的过程。出钢工艺关键决定了炉内气体压力和炉膛中铁和炉渣的残余量。炉缸排水不良通常会导致炉子运行不稳定,这通常与炉子生产率和活动寿命的显着损失有关。低效的出钢也会导致液体过度积聚,从而导致炉膛中的液位过高。如果液渣接近风口水平,则炉腹内的还原气流受到严重干扰,往往导致炉料下降不规律。

出钢循环从出钢口钻孔开始,并通过在炉气爆裂时用出铁口质量堵塞出铁口而终止。在出钢结束时,气渣界面向出钢口向下倾斜,相当多的炉渣残留在出钢口水平面之上。由于在粘性渣相中在出铁口附近形成的大压力梯度,铁相可以从出铁口下方的水平面排出。因此,平均渣铁界面低于出铁口水平。根据液体生产率、炉膛容积和出钢策略等多种因素,出钢周期的初始阶段各不相同,可分为以下几类。

- 先出铁 - 如果出铁口钻孔时渣铁界面高于出铁口水平面,则会发生这种情况。出钢周期仅从铁流出开始,当渣铁界面下降到出钢口时,渣开始流动。此后,铁和炉渣同时排出,直到出钢结束。从出钢开始到渣进入流道所经过的时间称为渣延迟。

- 同时 - 如果渣铁界面位于或在出钢口下方的有限深度处,当开始出钢时,就会出现这种模式。渣相中的高压梯度可以促进铁流动,甚至将铁从出铁口下方拖上来。因此,在整个出钢期间铁和渣一起排出。

- 先出渣 - 这与先出铁的模式相反。在这种模式中,炉渣最初流出,延迟后流出铁。这是因为出钢开始时渣铁界面远低于出钢口,这种现象可以在具有多个出钢口的较大熔炉中观察到。粘性炉渣引起的压力梯度最初不足以提升铁。

出钢的主要要求是可靠地确保所需的熔炉产品速率。因此,确定影响出钢率的因素很重要。通常在 7 吨/分钟的大型高炉出钢速度和 5 米/秒的液体出钢速度,在 70 毫米直径和 3.5 米长的出铁口中,通常会遇到。出铁口条件和出铁口长度对出钢率有很大影响。高炉运行时,出铁口完全充满一种耐火材料,称为出铁口块。

出铁口通常暴露在高温高压、频繁钻堵、大量化学侵蚀和流动诱发剪切的极端动态环境中。在出钢过程中,出铁口随着熔融液体流过而逐渐被侵蚀。出铁口磨损越大,液体流量变化越大,炉膛液位变化越大。为了维持出钢口的稳定状态从而促进从炉缸中去除液体,实际上,当出钢结束时,将过量的高质量高炉出铁口质量注入出铁口。出铁口质量在出铁口内部堆积固化,形成“蘑菇”状的保护层,主要集中在出铁口正下方,少量集中在出铁口侧面和上方。因此,出铁口变得比钻出出铁口的相应炉膛侧壁的深度长。较长的出铁口可以从炉缸内部排出熔融液体,并且可以抑制周向流动。此外,由于摩擦效应,较长的出铁口会导致排水率降低,从而降低出铁口质量的消耗。蘑菇层的大小和形状对出钢时炉衬的温度变化也有显着影响。

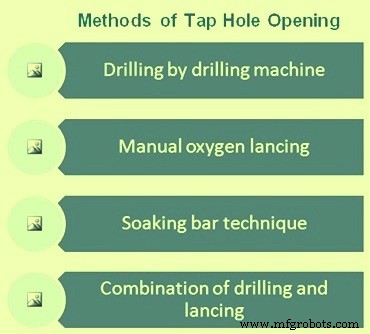

到了出炉的时间,就需要打开出铁口。出铁口必须在需要时快速且确定地打开。摒弃过去最原始的“刺”或“挖”开铁口的做法,采用了多种开铁口方法,包括以下几种。 (图一)

- 出铁口的手动氧气枪。这通常被最小化或仅在紧急情况下。它会导致起泡出铁口失效并导致爆炸。

- 采用电动、气动或液压操作的钻孔机钻孔。在钻孔机中使用适当直径和长度的钻杆钻出出铁口。钻机通常具有旋转和锤击能力。通常,只需旋转即可打开出铁口,但如果出铁口质量在达到全长之前非常坚硬,则可能需要利用锤击作用。但是,应尽可能避免这种情况,因为它会损坏出铁口和“蘑菇”。

- 均热棒技术 - 均热棒实践在 1980 年代作为替代钻孔出铁口钻孔的新兴发展而在熔炉出钢中受到青睐。它涉及通过出钢通道中的出铁孔质量推动/锤击一根 50 毫米的棒。这有望提高从内炉膛到出钢通道的导热性,从而更好地烘烤和烧结出钢口质量。为了打开出钢口,将钢棒从出钢通道中反向锤击出来,现在尺寸明确,并且保证不会出现倾斜钻孔或氧气喷枪损坏的风险。然而,这种做法在 1990 年代已经失宠,原因是需要费时的预钻孔来协助插入浸泡棒,难以准确评估所有关键钻孔深度并将其与最佳出铁口质量增加相匹配,出铁口更短大量固化时间会增加出铁口自开的风险,以及在安装和拆卸钢筋时锤击导致的其他出铁口和“蘑菇状”损坏。

- 将不开孔的钻孔与对出铁口最后剩余部分的刻意切割相结合。

图1开孔方式

螺纹孔磨损机制

出钢孔尺寸对出钢率有主要影响。因此,必须考虑导致出铁口磨损的因素。这些因素是(i)渗透,(ii)腐蚀和(iii)侵蚀。耐火材料磨损的第一步涉及液体在耐火材料中的渗透,其速率可以用毛细力驱动的流动来描述。一旦液体渗入耐火材料,就可能通过腐蚀与渗入的液体发生反应。腐蚀速率与渗透的耐火材料在支持反应的温度下存在多长时间有关。此外,当耐火材料已被渗透并被腐蚀进一步削弱时,如果由液体流动引起的剪切应力足以去除耐火材料,则侵蚀成为可能。此外,工艺条件会通过温度影响液体粘度,而出料速率会影响速度梯度。在 1 m/sec 到 5 m/sec 的敲击速度下,施加的剪切力比大多数耐火材料的热断裂模量低几个数量级。因此,在耐火结构首先被液体渗透和腐蚀削弱之前,出铁口耐火材料不会发生腐蚀。因此,高炉操作严重依赖于“可维护”的出铁口质量的烘烤和烧结环,以排列出铁通道以保护出铁口耐火材料。因此,出铁口大块烧结和冲蚀性能问题需要给予更多的关注。

由于氧气喷射可能会损坏出铁口,因此最好钻开出铁口。这通常会导致牺牲钻头和可能的钻杆。

在许多地方,深钻和栓塞氧气枪的组合被刻意练习。目的是尽可能(始终)深钻出出铁口,直到由于金属/残留夹带渣的“堵塞”而遇到钻孔阻力。试图进一步钻穿该塞子通常会导致意外的斜钻,并经常导致钻头卡在出钢通道中。即使使用反向冲击锤,也可能无法释放卡住的钻头和钻杆,需要铸造厂操作员诉诸氧气枪来清除障碍物。

在组合实践中,然后取出钻头,使用分级钻头-T 准确(但手动)测量钻头长度,同时验证钻孔没有偏离中心。一旦确定钻孔是直的,则对(短的)剩余出钢通道塞进行氧气喷枪以打开出钢孔。这通常需要最少的喷枪(少于一根喷枪管)。

丝锥钻孔要求

控制和优化到出钢口的排水速度(以降低液体速度和炉衬磨损)和通过它的相关出钢速度(具有稳定的出钢口后条件的受控出液)的要求,要求维持恒定和最佳的出铁口长度和光滑的形状。这通常是实际可实现的,同时保持限定直径的接近圆柱形的通道形状。实际上,由于出钢通道温度、钻孔深度及其分布,存在一定程度的朝向热面的凹槽并在热面出现侵蚀。此外,由于炉渣体积与金属体积的比例很高,因此通常认为直径和出钢实践的决定必须集中在炉渣上。这突出了可靠钻孔的作用,因为它是控制出铁口直径的主要手段。

螺纹钻孔设备及控制

由于斜钻的风险过大,需要检查泥浆枪和钻头的准确对准,如有必要,在每个班次开始时重新校准。出铁口中心槽口用于定位出铁口质量,以帮助防止钻头从出铁口中心“走开”。此外,导向和刚性钻杆对于减少过度钻头弯曲和确保直中心出铁孔至关重要。引导系统包括自动移动到限制范围内,然后将液压销向下物理定位到锁钩中。钻长高炉出铁口(3.5m~4m)时,需在钻头上固定附加液压杆装置,以防止钻杆弯曲和钻出出铁口轴线。

钻杆和钻头

钻头形状和材料(碳化物或耐热铬镍合金尖端)很重要。保持锋利的切削刃而不是锤击穿过出铁口质量的能力对于呈现给无碎屑和无尘面进行钻孔的钻头切削面很重要。钻头直径通常控制在 33 毫米到 65 毫米的范围内。在认为锤击很重要的情况下,使用完全平坦的内部钻头面,以最大限度地传递冲击能量以及从球形到半球形碳化物形状的过渡。空气清除通常用于清除孔,另外为钻头提供一些冷却以帮助延长其使用寿命。

钻孔对攻丝通道直径的控制有两种相反的影响。由于钻头过早磨损,出钢通道会出现负槽(直径均匀地减小到朝向热面的钻杆直径。但更常见的是,未能保持其切削刃的钻头往往会漂移,从而导致正槽(扩大孔到热面),或“蘑菇”效应。传统的凿岩钻头设计对此提供了一些增加的阻力,并且通常是首选,尽管仍然需要在每次攻丝时更换钻头。还有从螺纹到卡口的进展,据报道,钻杆联轴器可以限制钻杆在联轴器中卡紧的发生率。

平滑直的出钢通道的直接结果是一致的平滑出钢流。相反,具有内螺旋形的出钢通道会引起旋转和喷射的出钢流。较软的钻孔,“让钻头工作”,而不是试图用可以弯曲钻杆的最大力强行打开出钢口,并产生开瓶器状态,从而形成顺畅的出钢流。

螺纹孔封闭

必须高度确定地关闭出铁口,并确保已安装所需体积的出铁口质量。还应确保在泥枪缩回时不会发生计划外的出铁口自动打开。彻底消除自开非常重要。

通常使用精密而强大的泥枪来关闭出铁口。同样,将泥浆枪、出铁口质量和出铁口操作实践作为一个完全集成的系统整体考虑的重要性不可低估。新一代较硬的出铁口质量与无法将出铁口质量正确送入出铁口的旧式弱泥枪的耦合必然会失败。一般来说,出铁口质量的“设计”通常是“设备能力”和“工艺”要求之间的折衷。

虽然手动封堵乍一看似乎极其简单,并且需要操作员直接与热出钢流交互,但如果控制不正确,通过自动泥枪添加过多的出铁口粘土可能会产生破坏性(但通常是隐藏的),在出铁口和衬里周围。

一个完美的圆柱形 1 m 长、直径 50 mm 的出钢通道理论上只需要 2 升出铁孔质量即可完全填满它。如果平均磨损到 80 毫米直径,则通过正槽(因任何氧气喷枪和/或出铁口热面的熔池磨损而加剧)或沿着出钢通道的负槽而增加至 5 升。将这一数量的出铁口质量与用于 1.8 m 至 2 m 或更通常为 2.5 m 至 4 m 出铁口长度(“少”至 10 升至 20 升)的高炉的质量进行比较是相当惊人的,当试图稳定一个“蘑菇”时,每次关闭的出铁口质量为 50 升到 120 升甚至 200 到 300 升。

当出钢口长度缩短时,铸造车间操作通常涉及增加出铁口质量注入,反之亦然。特别是在连续的单个出铁口出钢实践中,在其他静止出铁口上提倡的一种常见的附加实践是偶尔进行出铁口大量注入以保持“蘑菇状”状态,否则会逐渐溶解(如果碳不饱和)和磨损与炉底液接触。

在泥浆枪中使用锥形喷嘴尖端可以更好地密封出水口插座。在现代泥浆枪上,应用了快速和自动化的压力调节泥浆枪回转,以进一步减少对泥浆枪喷嘴的损坏,并降低对出钢通道面和/或通道造成严重冲击的风险,否则可能会破裂甚至破裂去除出铁口耐火材料和“蘑菇”。回转压力通常设置得比泥枪炮筒压力略高(200 bar 至 315 bar 出铁口质量压力),导致出铁口面板/面板上的推力大于 60 吨,尤其是推动更高强度的出铁口倾向于限制出铁口质量在喷嘴和出铁口面/面板之间绕过的可能性的孔质量。泥枪接触力的自动控制也是优选的,以限制对出铁口耐火材料造成过度机械损坏的风险。此外,可以采用不同速度的交错多级泥枪喷射来实现最佳出铁口条件。这可能包括(i)第一次推动,包括快速推动 45 kg 出铁口质量以取代出钢通道中的所有材料,然后缓慢推动另一个 45 kg 出铁口质量以构建“蘑菇”,最后非常缓慢地推动可变出铁口质量,以进一步构建“蘑菇”并压实出铁口中的出铁口质量,以及 (ii) 在第一次推动后 5 分钟以非常慢的速度推动第二次推动,并且出铁量小于 5 kg孔质量增加进一步紧凑的出铁孔质量和封闭空隙。为了降低出铁口爆裂的风险,泥枪会在原位保持 5 分钟,以便在将其从出铁口表面移除之前让出铁口质量充分固化。

螺纹孔长度

至关重要的是,所有出钢参数尽可能保持恒定,包括出铁孔长度。出铁口长度的变化可归因于粘土枪的能力、在先前封堵期间推入出铁口的粘土量以及出铁口质量的质量。出铁口过短可能导致自开出铁口存在安全隐患,出铁口过长可能导致钻机打不开出铁口,需要使用氧枪管开炉出铁口窃听。稳定运行所需的出铁口长度取决于熔炉尺寸和足以保护出铁口的蘑菇尺寸。获得优于炉缸碳砖初始厚度的出铁口长度很重要

丝锥磨损现象

出铁口质量的可钻性定义为出铁口在封堵后打开的难易程度。成功的钻孔和关闭不仅取决于设备和出铁口质量,还取决于操作人员的判断力和经验。在出铁口可以钻孔之前,出铁口必须有足够的时间进行固化,从而避免出钢开始时的飞溅和/或出铁口的过早磨损。在固化过程中,挥发物从混合物中燃烧掉,粘土开始硬化,从而为出铁口提供牢固、适当的密封。随着熔炉出钢,出钢口的内部腐蚀在出钢过程中由于铁、炉渣和气体的化学和机械侵蚀而增加。出铁口区域内部和周围的磨损发生在以下几个阶段,即(i)蘑菇形磨损,(ii)出铁口直径磨损,以及(iii)增加出铁口开口宽度的磨损。

出铁口监控

出铁口监测包括两个不同的动作,即 (i) 出钢期间的主动监测和 (ii) 炉膛内和出铁口周围温度的场外监测。

出钢口在出钢过程中由负责用钻头和泥枪打开和关闭出铁口的铸造厂操作员主动监控。他在出钢期间监控出铁口是否有任何异常并采取适当的措施。他监测监测以下因素。

- 铁水和炉渣从出铁口流出的角度。

- 飞溅的铸件 - 飞溅表现为吐痰动作,而不是从熔炉中流出的平滑流。

- 出钢时炉子开始吹气的那一刻。吹气的特点是发出火花而不是铁流或熔渣。

- 出铁口的状况,即是否完全打开,钻孔角度。

铁水和炉渣流出炉膛的角度取决于炉膛内的液体压力和气体压力。高出钢角会带来安全风险,并且要减少进入熔炉的热风量以控制出钢角和流量。出钢过程中随时可能溅出出铁口,不仅存在安全风险,还存在操作风险。飞溅的攻丝实践将导致在攻丝之后、下一次攻丝之前所需的清洁工作量增加。如果清洁工作过度,因为出钢结束到出钢开始的时间增加超过正常值,这种出钢延迟可能会导致严重的操作挫折,例如冷炉(最坏的情况)。

喷出的火花表明出铁口爆裂,表明熔炉干燥并准备好堵塞。在采取封堵动作之前,操作人员需要确保炉子是真的在吹,不是假吹。

温度监测通常在两个层面上进行。在控制室,操作员可以使用数字控制系统 (DCS) 对温度进行 24 小时监控。示意图用于以易于理解的方式表示温度。在场外,可以在更长的时间内监测温度。然后可以使用数周或数月的最大值,并计算出最严重的磨损。有了这些信息,就可以预测可能的问题区域。

如果不监测温度,则存在出铁口磨损持续直至到达外壳并且不会被遏制的风险。这可能导致烧穿(破裂),熔融的热金属从高炉炉壳的侧面流下,损坏炉壳,与水接触时引起爆炸,损坏热电偶,甚至更广泛的损坏,例如液压室在直接位于此类烧穿上方时会过热并着火。

制造工艺