实现更好的整体设备效率 (OEE) 的维护最佳实践

提高制造生产力、效率和有效性是每个制造公司的共同目标。在追求改进的过程中,衡量成功的方法对您将看到的结果至关重要。用于推动制造改进的最佳指标之一是 OEE(整体设备效率)。下面,我们将回答“什么是 OEE?”这个问题。并深入研究每个影响因素。我们还将研究一些 OEE 最佳做法,以帮助改善您的结果。

什么是 OEE?

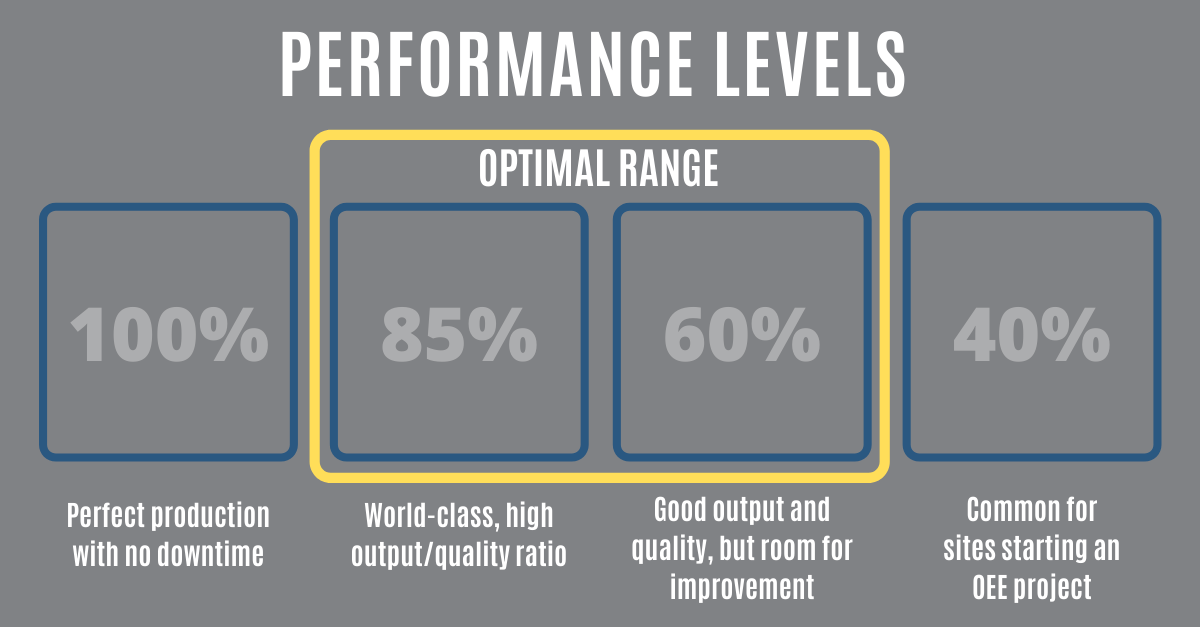

作为一个广义的定义,OEE 是一台机器或一组类似机器的汇总统计数据。它对设备正常运行时间、整体输出和质量输出进行基准测试。 OEE 将多个领域的实际输出和结果与标准或预期结果进行比较,得出一个总数,可用作未来改进的基准。 OEE 的通用公式是可用性 x 性能 x 质量,乘以三个百分比来确定最终数字。

如果您想知道如何测量 OEE 数据点,可以使用以下方法计算它们:

可用性

可用性 metric 将实际机器生产时间与标准或预期正常运行时间进行比较。这种测量会影响意外停机时间和其他生产损失——例如设置和调整时间。但是,它不考虑计划或计划的停机时间(计划的维护和午休时间)。

可用性计算为实际可用时间(计划时间减去计划外停机时间)除以计划运行时间,得出一个百分比。

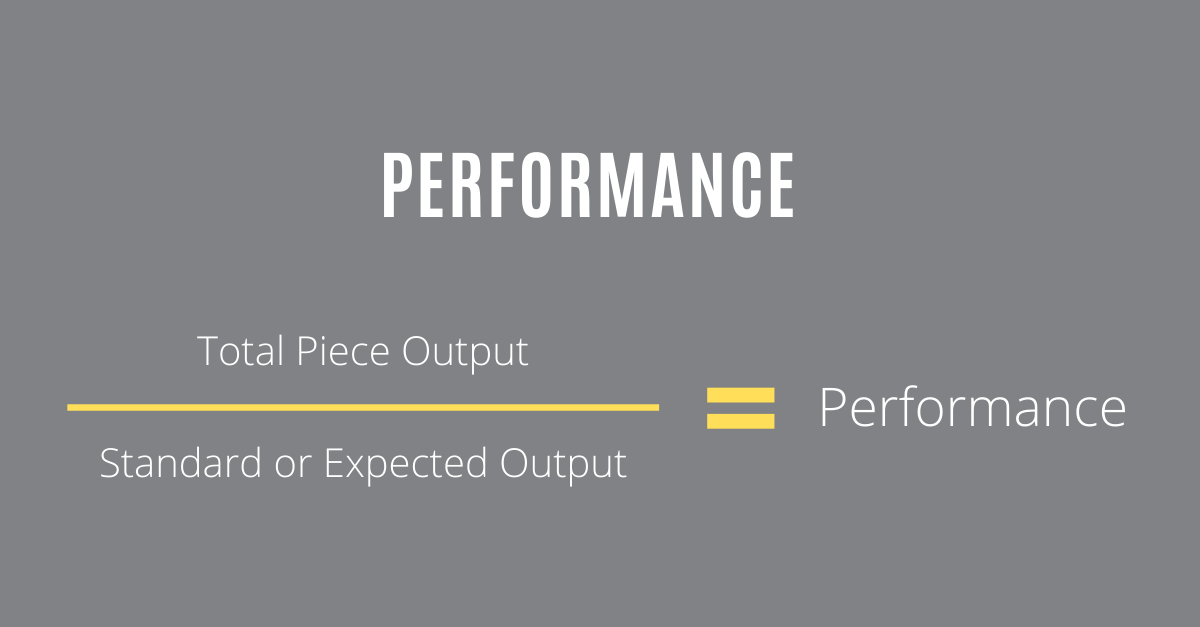

性能

性能 由与预期输出相关的给定时间段(例如班次)内设备的总输出组成。该指标是一个原始数字,包括生产的所有单位,无论它们是否被接受或拒绝。

性能指标的计算方法为总件产量除以标准或预期产量。标准输出可以由 OEM 文档提供,也可以通过计算您长时间的输出平均值得出。

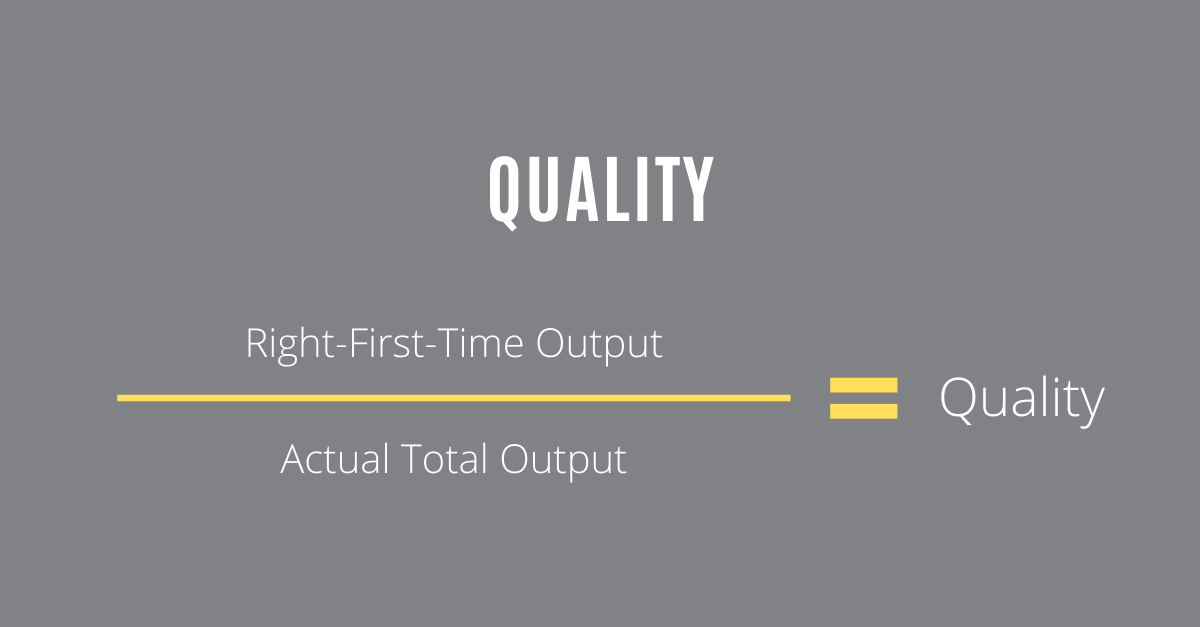

质量

质量 衡量设备的“首次正确”输出,深入了解因维修、拒收和二次加工造成的时间损失。

质量的计算方法为首次正确输出除以实际总输出。

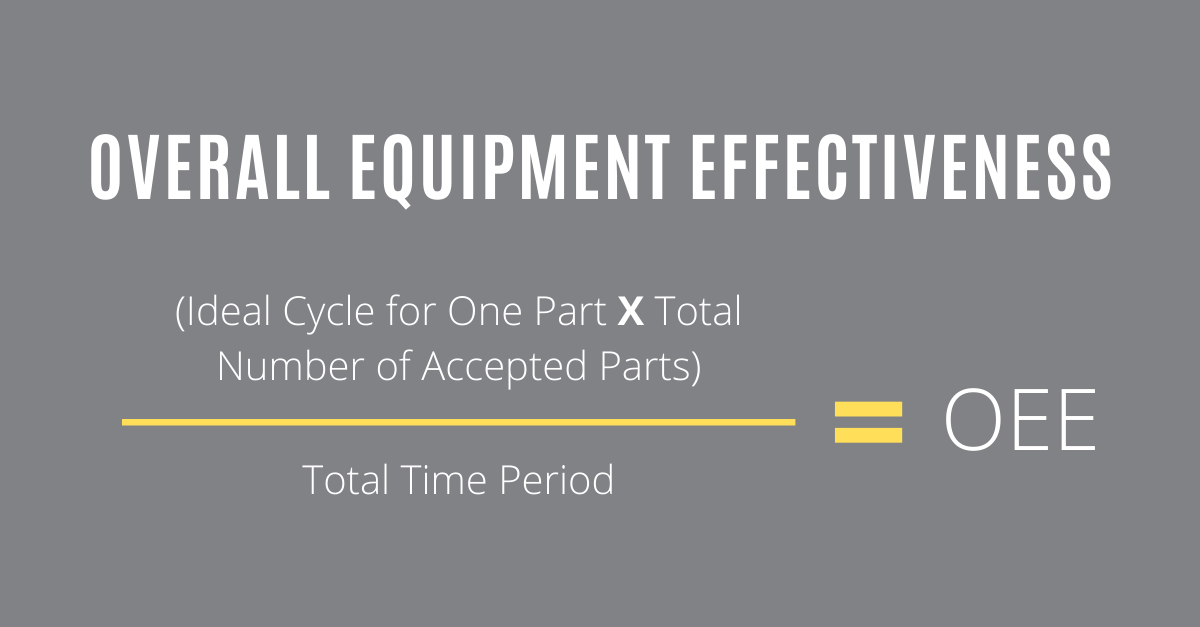

计算出这些百分比中的每一个后,将它们相乘以得出您的 OEE。还可以使用以下等式进行快速、粗略的 OEE 计算:

一个零件的理想周期时间乘以给定时间段内接受的零件总数。将乘法的乘积除以所讨论的总时间段(确保测量单位在等式的所有方面都一致)。

OEE 最佳实践

需要注意的是,OEE 本身并没有多大意义。将 OEE 与其他设施,甚至是您设施中的其他机器或流程进行基准比较,不会产生可操作的见解。 OEE 最好用作未来生产效率改进的基准,总是比较“喜欢到喜欢”——即彼此相似的机器和流程。

一些维护最佳实践可以帮助维护和改进您的 OEE。其中包括:

- 减少停机时间: 适当的预防性和预测性维护可以减少计划外停机时间,改善可用性统计数据并提高整体 OEE。

- 技术工人 : 在特定维护流程方面具有深厚专业知识的工人可以利用他们的知识快速维护设备以获得最佳结果,从而延长机器正常运行时间并提高质量率。减少设置时间将提高可用性 指标,提高吞吐量可能会提高性能 和质量 测量。

- 数据和技术: 互联机械、传感器、计算机维护管理系统 (CMMS) 和其他最先进的技术可以为您的实际输出提供最准确的见解,并且随着时间的推移可以提供性能预期的详细而准确的快照。掌握这些数字后,您就可以放心,您的 OEE 计算将尽可能准确、一致和有效。

使用 ATS 改进 OEE

作为一家拥有超过 30 年设备维护经验的工厂维护解决方案服务提供商,ATS 员工、工业维护和 MRO 解决方案旨在帮助您制定基准并提高 OEE。我们的目标是解决您组织中的技能差距,提高正常运行时间和质量输出,并协助技术咨询和实施,将您现有的设备带入现代制造领域,确保您获得最准确的生产和效率测量。

如需详细了解我们如何帮助您改善 OEE,请立即联系我们。

设备保养维修