将 OEE 视为整体业务效率

在本专栏中,我希望能影响您换个角度思考我们的老朋友整体设备效率(可用性 x 产量 x 质量 =OEE)。

作为可靠性管理领域的教育者和顾问,我观察到大多数组织都在努力定义他们的 OEE 版本。特别是,他们在可用性方面存在问题。在某些情况下,定义质量具有挑战性,但这是另一列的主题。可用性是我们在这里的重点。

在可靠性工程领域内,有几个可用性的技术定义,我不会在这里让您感到厌烦(如果您想查看这些定义,请给我发电子邮件)。但除了少数例外,出于商业目的,可用性是指您一年中运行的小时数除以 8,760(日历年中的小时数)。

换句话说,可用性是总设备、生产线或工厂运行时间除以总运行时间。对于制造公司而言,可用性和产量决定了您必须销售多少产品。

那么,问题出在哪里呢?简而言之,我们摆弄可用性和产量等式的分母,这可能会让我们对我们的工作方式感觉更好,但这会损害指标的有效性。

这有点像在早上踏上体重秤称体重时,将一部分体重放在浴室柜台上。这个号码看起来不错,可能会让你感觉很好,但我们的裤子在中间仍然感觉很紧。

事实是,当您将可用性等式中的分母减少一小时时,您就在宣布该小时的管理将永远不受我们控制。

只有“天灾”的发生——比如飓风和洪水——是完全不受你控制的,而且这些都不能真正纳入计划。此外,您对此类事件的准备情况将在很大程度上决定损害的程度和恢复的速度。

出于讨论的目的,我概述了组织在削弱可用性等式的分母时所犯的三个常见错误。之后,我提出了一个更全面的 OEE 模型,更准确地反映了公司的整个业务。

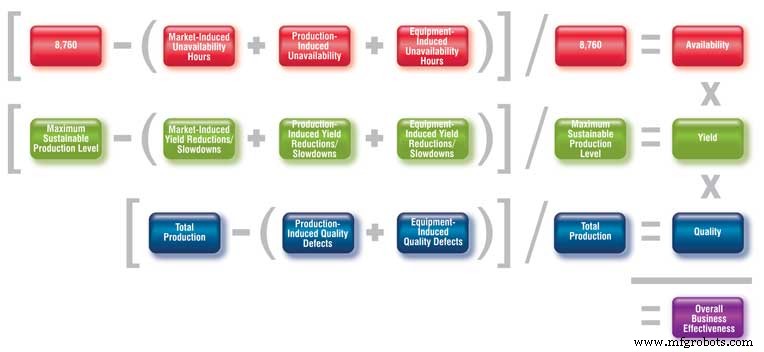

要准确解决问题,可用性、产量和质量缺陷必须归类为市场、生产或设备引起的。

1) 营销停机时间: 许多组织陷入这样的陷阱:如果工厂可以生产产品,但市场不想购买它生产的产品,那么这些非生产时间不应计入 OEE 性能。 OEE 与成本管理一起推动您的利润,进而推动净资产回报率 (RONA),这是贵公司衡量管理有效性的主要指标。

虽然从设备可靠性的角度来看,营销停机时间可能无法反映您的工作情况,但它对业务当然很重要。您看,如果您的工厂仍处于销售不足的状态,相对于生产它们所需的净资产而言,回报将受到影响,股东和潜在股东(投资者)可能会决定将资金转移到其他地方。

我们可能需要修改我们的营销策略:制作不同的产品,以不同的方式推广它们,评估我们的定价策略等。或者,如果我们发现我们无法解决营销问题,我们可能需要减少到位的净运营资产(RONA方程中的分母)

虽然营销停机时间不是专门的设备问题,但认为它不会影响业务的说法是幼稚的。它当然不是免费的。这条规则的一个显着例外是军队,其任务是做好保卫国家的作战准备,而不是积极的战斗(相当于生产)。

2) 生产停机时间: 例如,这是为产品转换、设备清洁和去污以及监管检查和检查而重新装配/调整所需的时间。

未能捕获产品转换限制了 OEE 指标揭示机会的能力,即通过单分钟更换模具 (SMED) 分析来简化转换过程,或改进导致设备问题或破坏生产过程稳定的停机和/或启动程序。

清洁和监管检查时间通常会偷偷地侵蚀我们可用性测量的有效性。由于我们近期缺乏选择,我们被卷入其中。例如,食品加工厂必须对工厂进行清洁以净化它们并确保食品安全。

但是,当您打折分母时,您就会减少寻找技术和策略的动力,这些技术和策略可以让您在不影响食品安全的情况下运行更多时间。换句话说,通过改变分母,选择的缺乏在心理上是永久的。

3) 计划维护停机时间: 虽然现在不像 10 年前那么普遍,但许多公司仍然陷入从可用性方程中的生产计划中删除预定停机时间的陷阱。这类似于宣称计划内和计划内的维护停机时间是免费的。

不是!可以肯定的是,计划停机通常比强制停机更可取。我们希望根据我们的可用性测量来计算这些时间,以激发组织创造性地思考以实施主动措施,以减少执行维护的需要,改进计划和停机工作管理实践,并改进可维护性设计。这样,我们可以将更多任务转换为运行时活动,并提高我们完成停机维护的速度。

因此,实际上,整体业务效率(其中 OBE =产量 x 可用性 x 质量)在数学上与整体设备效率 (OEE) 相同。但是,它反映了对您的业务的更全面的看法,因为可用性反映了您公司相对于完美的整体表现,这是应该的。下面是一个更现代的工厂可用性测量通用方程:

(Dm + Dp + Def + Dpm)

哪里:

Dm =营销停机时间

Dp =生产停机时间

Def =设备强制停机时间

Dpm =计划维护停机时间

分别测量四个停机时间组件中的每一个,以便您可以应对机会和威胁。此外,制定标准化分类法,用于定义每个类别中停机事件的性质。

本专栏主要关注 OEE 指标的可用性因素。但是,该逻辑适用于产量因子,并在较小程度上适用于质量。我鼓励您将产量降低的实例分为市场驱动、生产驱动和设备驱动的类别,以便您可以更有效地解决生产放缓的根本原因。在内部讨论如何根据您所在行业的具体特征分解质量缺陷。

衡量标准,当它们有效时,使我们能够识别威胁和机会,并做出更有效的决策。当我们为了“感觉良好”的目的而损害指标的有效性时,我们并没有给我们自己或我们的利益相关者带来任何好处。

保持指标的纯粹性,并致力于成为最好的工厂 - 不懈地专注于经济上合理的可靠性改进。

此外,忘记通常被支持为一般目标的关于什么构成“世界级 OEE”的广泛主张。虽然这些可能是有效的平均数,什么是平均数,谁是平均数?我见过这些所谓的基准数字,范围从 80% 到 90% - 在不影响指标本身的情况下,OEE 在某些行业中是绝对无法实现的,同时在其他一些行业中表现极差。

追求这些所谓的基准会导致一些组织操纵指标,而另一些组织则变得自满。指标是为我们服务的,而不是为我们服务。保持您的 OEE(或 OBE)纯净、有效和真实,然后将精力集中在运行工厂上。

设备保养维修