正确维护计划的力量

维护经理是使他们当前的计划有效的专家。然而,目前的时间表很少是正确的时间表。在许多情况下,时间表是根据传统继承的,或从附近的设施复制而来。通常,维护人员配备计划只是事后考虑,在确定生产计划后完成。大多数计划人员和调度人员都会同意,每个计划都需要仔细考虑业务需求、员工期望以及健康和安全考虑。您必须首先定义什么是时间表,什么不是。

维护经理是使他们当前的计划有效的专家。然而,目前的时间表很少是正确的时间表。在许多情况下,时间表是根据传统继承的,或从附近的设施复制而来。通常,维护人员配备计划只是事后考虑,在确定生产计划后完成。大多数计划人员和调度人员都会同意,每个计划都需要仔细考虑业务需求、员工期望以及健康和安全考虑。您必须首先定义什么是时间表,什么不是。

定义时间表

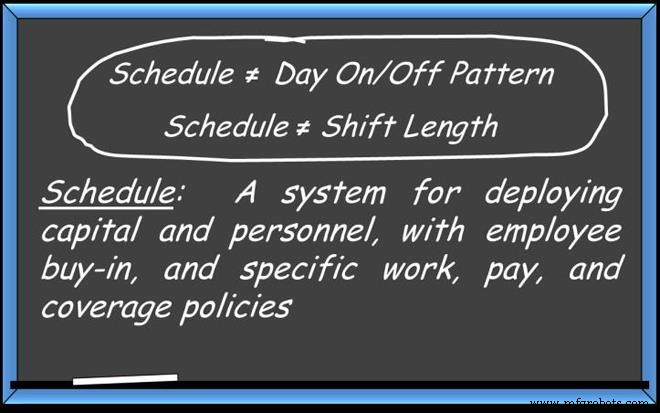

许多经理认为时间表是关于使用轮班长度覆盖某些日子。 “你是八小时一班还是十二小时一班?”尽管覆盖天数和轮班时间都是重要的考虑因素,但它们只是解决方案的一部分。时间表作为部署关键资源的系统开始:资金和人员。但要有效,该时间表需要得到员工的认可。

此外,该系统必须包括所有工作、薪酬和承保范围规则,以制定时间表。例如,周末无人工作的周一至周五时间表与周一至周五的时间表大不相同,每个人都被迫在每个星期六和半个星期日工作。从表面上看,两者看起来是一样的,但影响员工的实际时间表却大不相同。

周一到周五的示例适用于众多维护组织。有多少工厂的维修技术人员每周工作 40 小时,但每个周末都来加班?这是一种标准做法,以至于大多数人将其视为一种生活方式。

最糟糕的是,通常维护人员无法到达他们需要在一周内工作的设备,因为操作员正在使用这些设备。我什至听说过,“我平日准时上班,周末加班。”

如果工厂每周工作六天,那么维护人员每周日都在工作。全天候和 24/7 运营有非常相似的问题。我在这里告诉你,它不一定是那样的。

那么,如果运营确实需要从周一到周五工作或每周工作 120 小时怎么办?在此期间安排维护人员减少以涵盖计划外的紧急工作,或者在必要时支持转换和其他操作类型的工作是否有意义?如果是这种情况,则应安排在运营关闭时(例如周末)配备全员进行维护。

然而,即使是这种策略也存在一些问题。首先,虽然将工厂连续 48 小时交给维护工作可能很容易,但效率可能并不那么高。由于技术人员只能在需要休息前工作 12 小时左右,因此任何超过 12 小时的时间都无济于事。

一种选择是在两个团队中设置维护,但您现在是因为工作量大还是为了匹配人员而分散工作?其次,你真的想在管理人员最少、支持人员较少的情况下做最困难、最关键、最不规范的工作吗?这没有意义。

进站维护

让我们跳出框框思考一下。您希望最有效和最快速地使用维护,以便工厂可以重新开始工作并赚钱。是否有任何团队在尽可能短的时间内最大限度地利用扳手转动来恢复其主要业务?

考虑一下库存汽车。进站对于让赛车保持在赛道上至关重要,但在维修站中没有进行任何圈数,就像在维护期间没有生产任何产品一样。在代托纳,他们通过将训练有素的工作人员集中在手头的问题上并快速转动汽车来解决这个问题。这不是工厂领导想做的——恢复生产和赚钱吗?

通过让维护人员非常专注,您可以将进站概念引入工厂,以便他们可以在最短的时间内完成工作。如果船员有足够的资源,他们就可以进出并继续下一份工作。这就是进站维修的精髓。

几年前,中西部的一家装瓶厂就是这样做的。该工厂有 5 条生产线和几个支持区域,每周需要大约一天的维护。我们与工厂领导一起制定了一个时间表,从周一到周六,每周一天都有一个维修站维护团队专注于每个区域。我们发现每周 10 个小时可以解决大多数问题。周日和特殊的休息时间可用于处理更大、更困难的事件。

进站时间安排在白天。例如,如果 2 号线在周二停机维护,夜班将在清晨关闭它。生产线准备好后,维护人员就准备开始工作。工作包是预先准备好的,而工具和零件已经上演到该区域。

由于这是工厂中最不规范和最困难的过程,因此可以进行管理和监督,以确保事情顺利进行。如果有任何问题,可以通过电话联系原始设备制造商 (OEM),并且控制器会在那里批准额外的时间。为确保生产不会错过任何一个节拍,主要负责人一直工作到生产线恢复 100% 运行。

船员从哪里来?他们被取消了轮班,许多人一直“站着等待周末加班”。总体而言,该工厂拥有 36 名机械、电气和仪表类别的维护技术人员。

我们计算出,分布在三个班次的 18 名技术人员可以保守地提供支持运营所需的生产覆盖率。这使得六名技术人员可以支持周一至周五的每个班次。这一策略使其他 18 名技术人员组成了一个维修站。

有趣的是,所有管理人员和主管都认为,专注于停机设备的维护技术比那些在设备运行时试图进行维护的技术人员有效得多。当被问及效率提高了多少时,他们的回答从效率提高了 25% 到 75%。

假设 36 人中有 18 人转为维修站工作人员,满载工资为 46.96 美元,这种提高的效率每年将价值 400,000 到 100 万美元。可以通过更好的维护或减少维护人员需求来实现节省。无论哪种方式,这家装瓶厂都节省了大量资金。

这对员工意味着什么?让员工参与调度过程使他们能够设计自己的时间表。决定在轮换的基础上通过维修站工作人员轮换员工。这让每个人都可以分享更多的假期和更长的周末。

白天进行进站让所有员工都能在工作日至少完成 50% 的轮班工作。轮换还让每个人在基本技能方面进行交叉培训,同时为训练有素的员工提供后勤保障。

对于产能受限的生产线,流程变得更加集中。装瓶过程的不同方面依次关闭。例如,灌装机关闭后,瓶子仍在包装。初创公司的情况正好相反——预灌装设备上线,而包装维护工作仍在进行中。进站的主要目的是为了让每条关键线路的运行时间更长,而这已经实现了。

其他注意事项

那么,更长的班次呢?它们的效率更高还是更低?在纸面上,答案更有效。每一天,流程的启动和停止总是会损失一些时间。这将包括轮班变更、工具问题、午餐、清理等。事实上,经理们经常承认,他们很高兴从员工身上获得 50% 的有效时间。

因此,如果我在每个班次中的起停次数相同,但班次更长,我可以提高我的劳动效率。在转向更长班次时,效率通常会提高 15-20%。但是,重要的是要确保在进行更改之前已对生产力进行了某种衡量。如果没有这样的衡量标准,每天都会在更少的天数内完成相同的工作量。

班次设计的另一个考虑因素是班次或长时间运行的停止和开始。当您启动和停止机器时,事情往往会破裂,而不是在机器嗡嗡作响时。与早上无法启动的汽车相比,在高速公路上行驶时发生故障的汽车有多少?在设计运营和维护时,无论是在衡量还是在实践中,都必须考虑到这一点。

不被发现在一天、一周、一个月或一年左右安排维护也很重要。例如,如果每 10 天需要进行一次设备维护,那么每周进行一次以便每年在同一天进行维护可能会非常昂贵。每周维护的项目每年有 52 次维护事件。这比每 10 天进行一次的维护周期多 15 个。因此,增加的成本将是每个周期人工和零件总成本的 15 倍。

对于昂贵的物品,无论是时间还是材料,可能都值得多加分析。好消息是这种分析背后的数学计算已经完成。如果有数据,可以使用威布尔曲线来计算应该在何处完成维护。西南矿山通过这项分析,通过保守地改变衬管更换的维护模式,每年节省超过 600,000 美元。

最后,优秀的维护经理应该有更多的问题。大多数时间表实际上是随着时间的推移而制定的“创可贴球”。试想几年前有加班问题,所以管理层制定了如何处理的规则。

今天,这条规则背后的原因可能有效,也可能无效,但这条规则仍然存在,周末、轮班、病假、旷工等规则也是如此。这些规则通常与工作、薪酬和保险政策相关,会对劳动力和组织匹配所需工作量的能力产生巨大影响。请记住,任何好的日程安排的目标都是使劳动力与工作量相匹配。

这篇文章之前发表在 Reliable Plant 2019 会议论文集上。

设备保养维修