TPM 与 RCM 形成强大的组合

两种互补的理念形成强大的组合,以改变组织文化并建立持续改进的流程。基于人员和流程的全面生产维护 (TPM) 方法改变了文化和我们看待资产的方式。

以可靠性为中心的维护 (RCM) 方法可能令人生畏,尽管它为维护策略奠定了坚实的基础。单独来看,这两种方法都是实现卓越维护的重要方法,但事实证明,两者结合可以减少停机时间并提高生产力。

SKF 已决定改变其看待资产的方式。我们的资产——就像你的一样——是无价的。会不会像做出改变的决定一样简单?

互补的哲学

通过支持 TPM 流程,特别是计划维护和自主维护支柱,RCM 方法将进一步巩固维护管理基础并促进持续改进。

您可以最终获得基于组织整体业务目标的维护计划。我们都必须首先了解的是,在任何人去任何地方(即“世界一流”的生产和维护)或做任何事情(即“更聪明地工作而不是更努力地工作”)之前——必须在组织的各个层面做出决定改变。

SKF 从我们在南美的一家汽车部门工厂中直接了解到这一点。在竞争激烈的市场中,这家工厂发现传统的生产和维修行为很难获得竞争优势。

当面临未来几年即将关闭时,他们决定做出改变。为了保持开放并在此过程中高贵地挽救许多工作,这家工厂选择了 TPM 作为变革的催化剂。

不久之后,SKF 采纳了这一理念,作为他们为世界级卓越制造奠定基础的方法之一。

自从采用 TPM 后,SKF 开始意识到缺失的要素——可靠性思维。最初认为是RCM的适配,后来发现更擅长使用SKF的SRCM工艺。

为什么? RCM 对于维护相同的设施(如飞机)特别有用和可行,但考虑到我们资产的运营环境和可维护性,情况并非如此。

另一个问题是需要一定程度的维护成熟度来确保准确和完整的资产数据。很难衡量并确保每个人都处于同等水平。 SKF基于资产不规范和维护期限不明确,选择了SKF SRCM。

SKF SRCM 是一个维护策略审查过程,它提供与传统 RCM 几乎相同的结果,但使用有效的过程来定义需求,并将适当的努力集中在关键和非关键设备、功能和系统上。

TPM 和 SKF SRCM 均已集成,此后重新设计了 TPM 的计划维护支柱。这些影响不仅会影响计划维护支柱,还会对 SKF 选择实施的所有支柱产生连锁效应。

选择的支柱不分先后,分别是重点改进、培训和教育、计划维护和以 5-S 为基础的自主维护。

全面生产维护

TPM 是一种在工业的许多方面使用的日本哲学,旨在通过消除任何浪费来提高生产力。 TPM 对许多不同的行业都具有吸引力,但在生产线和批量制造方面已被证明是很好的。

这个想法始于 1951 年,当时预防性维护从美国引入日本。 Nippondenso 是 Toyota 的一部分,于 1960 年成为日本第一家引入全厂预防性维护的公司。(5)

一些认识后,单单维护工作量太大了。实现了操作员和维修人员之间共享的维修关系,称为计划和自主维修。

这已经发展成为我们今天通常所知的八大支柱,即神户改善、自主维护、计划维护、培训和教育、早期设备管理、安全卫生与环境、质量维护和办公室 TPM。

许多不同的组织改变了 TPM 并使其成为公司理念的独特之处;然而,概念和内在的进展几乎保持不变。

以可靠性为中心的维护

RCM 可以简单地解释为一个结构化的过程,最初是在航空业中开发的,用于确定任何有形资产所需的设备维护策略,以确保其在当前运营环境中继续履行其预期功能。

资产被分解、广泛分析和描述,对最关键的部件进行故障模式和影响分析(FMEA),并仔细(重新)定义维护组织和流程。(1)

简而言之,RCM 源自一个过程,以帮助防止飞机从天上掉下来,并使核电站免于成为下一个类似切尔诺贝利的灾难。

RCM 是在 1960 年代后期在美国商业航空业开发的。 RCM 于 1970 年代被美国国防部采用。 RCM 于 1984 年被美国电力研究所 (EPRI) 确定为应用于核电站的候选材料。此外,从 1985 年到 1987 年,EPRI 赞助了三个试点申请;它们都是启动的单系统研究。

为了进一步阐明 RCM 是什么和不是什么,汽车工程师协会制定了一项标准,称为 SAE JA10112,可在 www.SAE.org 上找到。该标准提供了一个评估标准,以消除所谓的 RCM 过程是否符合其根源的任何问题,以确保资产在目前的运营环境中继续履行其预期功能。

简化后的七个标准如下:

- 有哪些功能和操作上下文?

- 这些功能怎么可能实现不了?

- 是什么让功能失败成为现实?

- 这次真正失败的结果是什么?

- 结果的结果及其定义的意义是什么?

- 必须采取哪些措施才能消除失败?

- 如果不能消除失败,该怎么办?

第一步

SKF 决定做出改变并选择了车辆。然后,我们修改了该工具以满足我们的需求并解决了文化问题。简单的 TPM 和 SKF SRCM 是赞助方法。这两种方法结合起来只会是世界级卓越制造的起点。

许多其他领域,如六西格码、能源效率等,都需要加入,而且它们都必须相互平衡。专有原因限制了how的一些内容,但如果只关注TPM的计划维护支柱,则可以突出和传达要点。

不仅生产车间需要这种改变,管理团队也需要这种改变。 SKF 需要睁大眼睛以不同的方式看待。基准测试是第一个关键指标。

衡量我们与全球其他制造业的表现至关重要。 SKF 内部确实有一些“最佳实践”,但比较外部组织会更有力。这将有助于推动改变的需要。

SKF 改进的五个关键方法

访问博世、利乐、菲亚特和联合利华(以及其他公司)等公司为创建差距分析奠定了基础,以便与 SKF 的愿景相比,准确衡量我们的当前状况。差距分析以及 SKF 客户需求分析 (CNA) 是所使用的工具。 SKF 需要衡量生产和维护成熟度。

这些工具很容易在世界各地的各个制造设施之间传递信息到一个集中位置。差距分析和 CNA 是一项持续性工作,通常每年进行一次,以检查进度并解决薄弱环节。

非常需要组织结构。为什么?在一个全球性组织中,让一个或大或小的团队集中进行全球变革是不切实际的。

配置最合适的组织结构需要一些时间。通常没有正确或错误的方式,但肯定会有组织结构不佳的副产品。

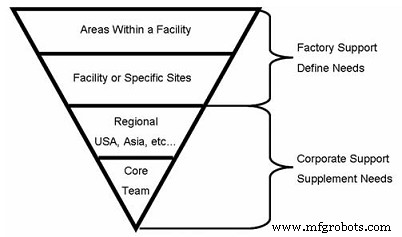

自下而上的方法是首选方法。 SKF 发现它必须不断改变以解决新问题并促进持续改进。下图描绘了自下而上的方法以及支持持续改进的地方。

图 1. 自上而下的组织结构方法。

咨询是一个继续发挥作用的关键领域。当 SKF 没有资源或内部可用性时,必须加以补充。我们已呼吁 TPM 顾问以及其他内容专家为 SKF 提供帮助,以实现全球转型。

由于顾问的性质,他们的可交付成果与组织的需求精确匹配。 SKF 必须要有高素质的顾问,才能更好地了解其当前状况,并在对手的前进方向上获得竞争优势。

业务流程管理 (BPM) 是最近在 BPM 系统上下文中出现的东西。 BPM 系统允许管理层和工程师分析和衡量业务流程的有效性。

使用基本的 BPM 系统,SKF 的工业部门和服务部门联合起来,使用 SKF SRCM 流程和 TPM 的计划维护支柱覆盖资产效率优化 (AEO)。在计划维护的背景下确定了六个基本特征:

- 评估当前阶段(KPI 和业务目标一致性)

- 修复资产并改善薄弱环节

- 组织计算机维护管理系统 (CMMS)

- 制定维护策略

- 实施维护策略

- 评估和维持维护策略

SKF 能够利用的最后一个关键领域是如何以及何时使用哪些技术和技巧。 SKF 资产管理服务密切合作,为准确诊断开出正确的药物。当然,这是在维护管理的背景下。事实证明,获得快速胜利就是——快速、短暂的胜利。

如上所述,决策过程的一部分是决定随着时间的推移持续改进是否合适,或者是否更明智地获得一些快速胜利以获得动力。随着时间的推移,SKF 选择持续改进。

总之,决定做任何事情都非常简单。坚持并不断改进是大多数人做不到的。建立系统和流程并将其落实到位对持续改进至关重要。

会不会像做出改变的决定一样简单?在我看来,答案是否定的。这就是内容和我们所做的。这不是我们仅仅谈论什么,而是行动。这是实现总体愿景所需要的。

由于这一决定,SKF 继续体验到诸如减少停机时间、提高吞吐量、提高效率和员工满意度等结果。此外,选择是你自己的。你会怎么决定?

参考文献

- Aptitude Exchange 词汇表 www.aptitudexchange.com

- 1999 年 8 月发布。以可靠性为中心的维护 (RCM) 过程的评估标准,SAE JA 1011。www.sae.org

- Nowlan FS,Heap HF,。 1978. 美国商务部国家技术信息服务中心可靠性维护中心,弗吉尼亚州斯普林菲尔德。

- Roberts J. 1997 年。“全面生产维护 (TPM)”,德克萨斯 A&M 大学商学院工业与工程技术系;技术接口。 http://et.nmsu.edu/~etti/fall97/manufacturing/tpm2.html

- Venkatesh J. 于 2007 年 10 月 28 日修订。全面生产维护 (TPM) 简介 http://www.plantmaintenance.com/articles/tpm_intro.shtml

设备保养维修