机器处理和维修如何影响可靠性

在之前的文章中,我建议为组件分配序列号并跟踪它们以识别“流氓”部件是不是确保可靠性的好方法。恶意组件被定义为使用寿命比原始设备制造商 (OEM) 组件短的组件或组件。

在之前的文章中,我建议为组件分配序列号并跟踪它们以识别“流氓”部件是不是确保可靠性的好方法。恶意组件被定义为使用寿命比原始设备制造商 (OEM) 组件短的组件或组件。

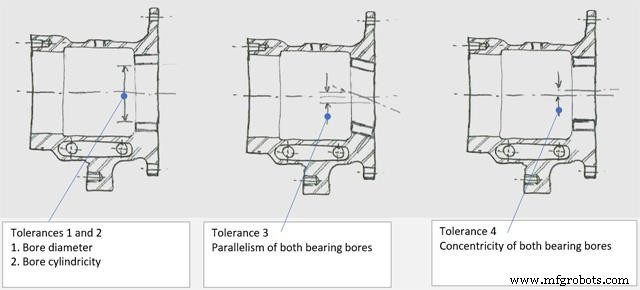

例如,泵旋转组件中的轴承故障通常会导致包含故障轴承的轴承座孔损坏。由于泵轴承座是昂贵的备件,因此通常会修复这种损坏。修复过程通常是对损坏的表面进行钻孔,插入轴套,然后使用标准车间车床将轴套加工到轴承制造商推荐的孔径。这种类型的维修通常会导致一个尺寸(新套筒的孔径)在直径和圆柱度所需的公差范围内,但还有两个其他关键公差可能比原始设备制造商的精度低一到两个数量级部分。这些是修复后的轴承孔中心线与另一个轴承孔中心线之间的“平行度”和“同心度”公差,以及其他功能加工直径(图 1)。

图 1. 修理带有两个轴承位置的轴承座时的重要公差

通过在标准车床上加工一个孔,几乎不可能与典型制造商的线镗床实现的孔对齐相匹配。这种误差虽然很小,但可能会对轴承的运行表面施加压力,从而缩短其使用寿命,并可能导致修复后的轴承座被视为“流氓”。

随着材料、润滑剂和加工技术的进步,在更小的部件中实现高可靠性已成为可能。然而,为了在车间维修期间保持这种可靠性,必须复制 OEM 制造过程中遵循的相同标准。这些标准不仅仅适用于加工精度。必须以相同的高标准存储和处理零件。

在安装前,轴承以损坏的保护包装存放或拆开并暴露在肮脏的车间环境中的情况并不少见。我曾经观察到一位经验丰富的机械师将一个 3 英寸孔的单排径向球轴承从它的盒子中取出,方法是将盒子的末端转动到钢制工作台上方约 8 英寸处,然后让轴承掉到工作台上。对运行表面的影响可能比多年的正常服务造成的损坏更大。我确信这种处理是缺乏培训的结果,也可能是缺乏监督。机械师、商店工作人员和任何其他相关人员都应该在安装前后练习“像鸡蛋一样”处理轴承。维修后的设备应按照 OEM 的规定进行包装、储存和处理。

相同的原则适用于内部或当地商店的备件制造。为了安全地更换 OEM 零件,有必要了解它们的设计原因以及材料是什么。 OEM 通常不提供此信息。复制零件时,可以复制关键尺寸,但可能无法确定这些尺寸在允许公差范围内的哪个位置,或者副本的尺寸是否在这些公差范围内。

在一个经典案例中,减速器轴和小齿轮是由知名齿轮厂复制的。假设小齿轮应与轴过盈配合。这种错误的假设导致在 18 个月内发生了 3 次故障,生产损失超过 150 万美元。小齿轮应该与轴紧密滑动配合,这样大的锁紧螺母会将小齿轮预加载到轴肩上,大大增加组件的疲劳强度。

不仅需要在进行替换时了解设计,而且熟悉可能使用该组件的所有设备的操作环境也很重要。例如,制造商不会仅仅为了增加成本而使用 Viton 密封件。他们使用它们来确保他们的客户拥有可靠的设备。用标准丁腈橡胶密封件替换 Viton 密封件可以节省资金,但只有在了解它们可以在将暴露于其中的环境和条件下可靠运行的情况下才能做到这一点。

用复制的零件、不同设计的零件或由不同材料制成的零件替换 OEM 组件是一个应该由对设备及其操作有技术了解的人做出的决定。绝对不能因为价格低而由买家决定。

设备保养维修