在资产管理和质量控制中使用目视检查

外观检查是维修专业人员在实物资产管理中非常常用的技术,也是不同货物生产线的最后一步。

虽然工程师们不断寻找新方法来自动化广泛使用的重复操作,但事实证明,目视检查在这方面非常有弹性,尤其是在设备维护领域。

在这篇文章中,我们尝试从各个角度来理解目视检查。我们讨论基础和现代用例。由于目视检查的主观性质可能会给出不同的结果,因此我们将概述您可以采取的标准化检查过程的步骤。

目视检查的定义

目视检查是一种非常基本的检查方法,用于制造质量控制和资产维护。它是使用肉眼和非专业检测设备寻找缺陷或缺陷的方法。

很多时候,没有发现缺陷产品或检查设备的经验公式。因此,进行目视检查的人员的经验在决定该过程的有效性方面起着重要作用。

用肉眼寻找异常是最常用的目视检查方法。但它不一定限于此。使用其他感官进行检查也属于目视检查的范畴。基本原则是有经验的人利用他的感官能力来识别他们检查对象的问题。

例如,经验丰富的专业人员可以通过判断木材和金属等材料产生的声音来评估它们的质量。他们只需敲击物体,并根据它发出的声音做出判断。

同样,维修技术人员可能闻到 煤气泄漏,听到 资产内部有东西松动,甚至感觉 一件设备的振动超过它应有的程度或辐射过多的热量。在执行目视检查的同时 .

实物资产管理中的目视检查

目视检查是实物资产管理的一个组成部分。维护专业人员每天将其用作日常维护活动的一部分。

有时,组织会培训机器操作员执行目视检查而不是维护技术。这种做法通常被称为自主维护。

定期检查可帮助维护团队发现可能导致设备故障的磨损迹象。如果技术人员可以使用正确的工具和零件,则小问题会在现场得到纠正。否则,他们会留下有关检测到的问题的说明。维护经理或主管稍后会在预防性维护计划中添加新任务,以免问题得不到解决。

虽然它们非常有用,但目视检查也有一些缺点。机器通常需要关闭,以便技术人员可以进行目视检查。可以想象,这会减少设备的正常运行时间,并可能损害底线。另一个问题是目视检查有时会为时已晚。如果您检测到噪音、热量或烟雾,则故障可能已经在进行中。

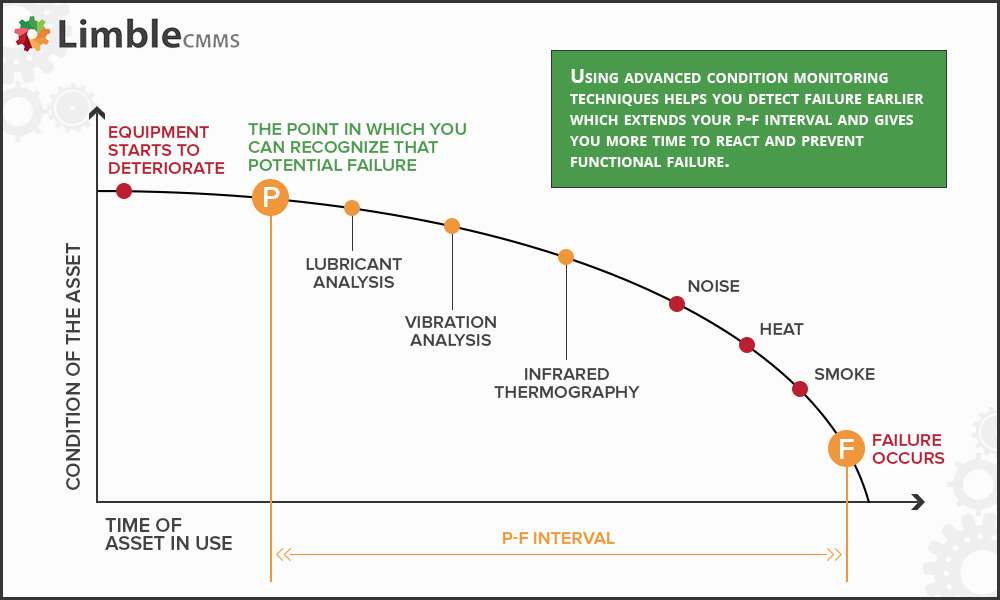

为了解决这些问题,越来越多的组织正在使用状态监控传感器和设备来实时监控资产健康状况和性能。这项技术使他们能够比其他方式更早地注意到恶化迹象。下图清楚地表示了这一点。

这些传感器使组织能够运行高级维护策略,例如基于状态的维护和预测性维护。此类策略减少了对目视检查的需求,但远未使它们过时。传感器仍然相当昂贵,只能检测特定的劣化迹象。这意味着手动 目视检查等测试方法不仅是必要的,而且是一种更具成本效益的选择,尤其是对于廉价资产而言。

质量控制中的目视检查

目视检查是最古老的无损检测 (NDT) 质量控制方法。在其原始形式中,目视检查用于观察物体的表面并寻找裂纹、划痕、错位、腐蚀和其他物理缺陷。

大品牌,尤其是那些生产昂贵产品的品牌,如果发出一整套有缺陷的产品,就会损失惨重。目视检查是快速过滤掉有明显缺陷的项目的好方法。

例如,像劳斯莱斯这样的汽车制造商非常重视汽车中每个部件的装配和光洁度。他们的内部研究表明 大约 70% 的故障组件 由于目视检查中发现的差异而被拒绝 .

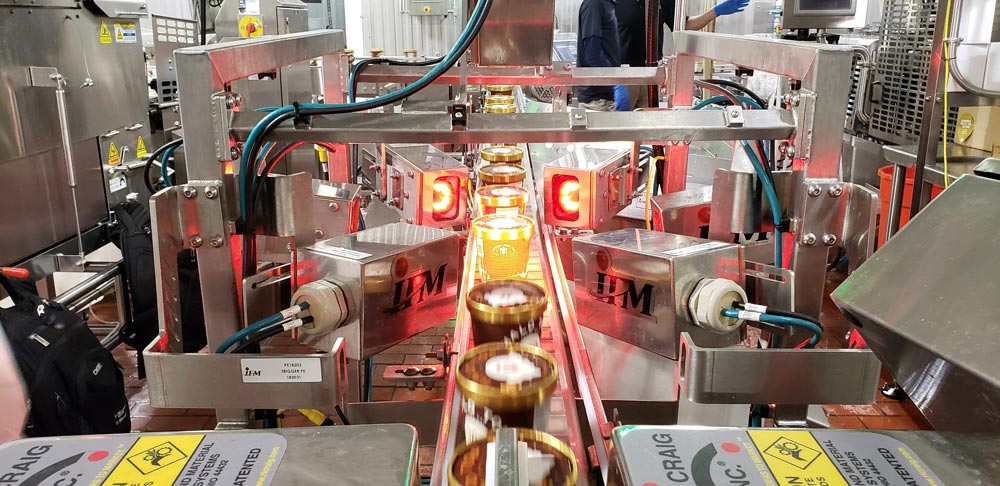

这并不是说目视检查只针对奢侈品。一个很好的反例来自食品和饮料行业。在这里,进行目视检查以确保产品中没有任何异物,包装均匀且密封良好,并且产品没有贴错标签。由于这些检查相当简单,许多食品制造商开始采用机器视觉系统进行质量控制。

一个自动化视觉检测系统的例子( 图片来源 )

一个自动化视觉检测系统的例子( 图片来源 )

从广义上讲,质量控制的视觉测试可以通过三种不同的方式进行:

- 随机抽样: 对随机选择的产品进行质量检查。可以直接在生产线上检查产品是否有明显的视觉缺陷。更复杂的检查(如测试产品内部)通常在特殊的测试区域进行。

- 完全手动采样: 所有产品都经过人工检查。这可能是一项需要大量重复动作的体力工作。为了最大限度地提高执行检查工作人员的健康和生产力,组织应寻求提供必要的工具和符合人体工程学的设备。

- 自动目视检查: 使用相机、图像处理方法和机器学习算法检查产品。稍后将在本文中详细介绍这一点。

随着私营部门开发特定于行业的解决方案,用于目视检查的自动化系统似乎越来越受到关注。制造商采用这项技术的速度还有待观察。

现代视觉检测技术

相机质量和机器学习的渐进式技术改进开始改变我们对视觉检查的看法。维护技术人员现在能够在危险和难以到达的地方进行目视检查,同时距离他们正在检查的对象数英里。另一方面,质量控制专家越来越多地使用自动化视觉检测解决方案。

资产维护的远程目视检查

如今,技术人员可以使用机器人和无人机来查看原本无法进入的区域。我们谈论的是在高处、非常狭窄的空间、危险场所(如储罐)等处检查物体。

可以从远程位置查看图像或视频,甚至可以在距离检查地点数千英里之外的位置查看图像或视频——因此得名远程目视检查。可以通过两种不同的方式访问捕获的数据:

- 直播: 机器人或无人机可以将位置数据中继到基站,检查员可以在那里观看实时馈送。在这种情况下,也可以从远程终端控制机器人或无人机。它只能用于正在运行的设备和基站之间有持续无线通信的情况。

- 保存的数据 :在无法进行无线通信的极其偏远或危险的区域,视频和图像会被保存并在以后进行分析。

这些类型检查的另一个优点是,技术人员和其他相关团队成员可以轻松共享图像和视频,而无需亲自到访检查现场。在解决复杂问题或需要联系专业专家时,这种协作非常有用。

用于批量生产的自动视觉检查 (AVI)

自动视觉检测 (AVI) 使用计算机视觉和人工智能代替质量检验员对产品进行视觉检测。该技术旨在大幅减少大型自动化工厂中人工干预检查的需求。

来自 IBM 的认知视觉检测解决方案 ( 图片来源 )

来自 IBM 的认知视觉检测解决方案 ( 图片来源 )

富士康是地球上最大的电子制造商之一,正在其制造设施中使用 AVI。我们将使用它们作为例子来简要描述这项技术应该如何工作。

假设富士康正在为最新款 iPhone 制造主板。一个理想的主板样品由人工视觉检查员制作和检查。一旦获得批准,该模型就会上传到数据库,算法可以将其用作基准。一些有缺陷的模型的例子也上传到服务器,用于教授算法如何识别特定的异常。

其余的主板将从自动化装配线上出来,并通过 AVI 的摄像系统。从不同角度捕获产品的多个图像。捕获的图像与使用机器学习算法存储的基准图像进行比较。比较的一些因素可能是:

- 不同元素的大小和形状

- 焊接位置

- 组件位置

- 缺少组件

- 连接器

- 颜色异常

如果产品足够接近基准,则产品通过检查。

从表面上看,这项技术似乎是一个完美的解决方案。毕竟,自动化背后的主要思想是将日常和平凡的任务留给机器,这样员工就可以专注于创造性地解决问题。这是一个不错的想法,但在成为工业领域的标准之前,仍有许多限制需要解决。

自动化解决方案的局限性

在视觉检测中采用自动化有两个主要障碍。

第一个是技术限制 .尽管人工智能研究人员取得了长足的进步,但检测算法还远非完美。他们需要大量良好和有缺陷产品的示例,以便他们可以学习如何成功检测不同的异常情况。此外,机器很难处理反射面。这将消除对植物中发现的大多数金属的处理。算法尚无法捕捉到如此细微的差异,但人类可以轻松做到这一点。

第二个因素是成本 .要实现自动化检测系统,还需要辅助设备,如成像机、网络工具、计算机硬件等。这些硬件成本加上软件成本,仍然让许多组织的成本过高。

随着时间的推移,自动视觉检测系统的质量和价格应该会下降,我们应该会看到更广泛的采用。

如何规范目检流程

标准化任何流程都使其具有可重复性和可验证性。但目视检查标准化的一个问题是,很大一部分工作本质上是非常主观的,很难打包成清单。

维护标准化工作

维护活动通常通过书面标准操作程序、安全指南(如 LOTO)和维护检查表进行标准化。在某种程度上,目视检查可以用同样的方式处理。

由于维护技术人员应该已经知道如何进行基本的目视检查,因此只能为需要多个步骤才能完成正确检查的复杂设备创建书面指南。

标准化的过程可以是这样的:

- 记录所有定期目视检查的资产。

- 绘制要检查的相关区域。

- 根据发现的恶化迹象记下要采取的措施。

- 根据上述信息创建流程图。

- 为应检查的提示创建维护检查清单。

- 如果可能,将清单和流程图添加到您的 CMMS 系统中。如果您有移动 CMMS,技术人员可以在他们的智能手机和平板电脑上快速访问该信息,这可以显着加快他们的工作流程。

- 偶尔查看和更新这些流程图和清单。

一项资产可能有上百万种不同的问题,但直接目视检查的目标是寻找常见的磨损迹象。

维护清单应始终由熟悉其设施内设备内部工作原理的经验丰富的技术人员创建。通常,这些人是负责培训新技术人员的人。这是完美的,因为新的技术人员将从这些标准化工作中获得最大的价值。

质量管理标准化工作

质量管理中目视检查标准化的关键在于培训过程,其中应包括:

- 关于什么被视为缺陷的非常明确的指南

- 如何处理有缺陷的产品

- 何时以及如何使用任何特殊的目视检查工具

- 对于边缘案件与谁联系(寻求第二意见)

- 如何以及在何处记录新的异常

- 在工厂车间需要遵循的任何其他特殊准则

即使在此之后,也会有过程的主观性引起争议的情况。产品上的小划痕可能会让一位检查员大吃一惊,而另一位检查员会将其标记为可以继续使用。某种程度的不一致是不可避免的,但可以通过标准化来最小化。

检查一下

技术成为人类眼睛和判断力的合适替代品还需要一段时间。在中小型企业可以使用相同的技术之前,还需要更多的时间。

在此之前,这项简单的活动将继续成为资产管理和质量控制的重要组成部分,由训练有素的人员执行。

与往常一样,如果您有任何问题,请随时在下面的评论中开始讨论。如果您有兴趣了解有关设备维护和可靠性的更多信息,请查看 Limble 博客上的最新文章。

设备保养维修