减少热量产生的有效方法

任何切削刀具应用都会产生热量,但知道如何抵消它会提高刀具的使用寿命。热量可能很好,不需要完全避免,但控制热量有助于延长工具寿命。有时,由于冒烟或变形,过热的工具或工件很容易被发现。其他时候,迹象并不那么明显。采取一切可能的预防措施来重新引导热量将延长工具的使用寿命,避免零件报废,并将显着节省成本。

使用 HEM 刀具路径减少热量产生

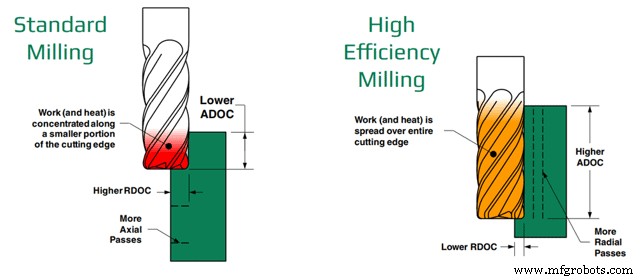

高效铣削 (HEM) 是机械师应探索管理加工过程中产生的热量的一种方法。 HEM 是一种粗加工技术,它通过应用较小的径向切深 (RDOC) 和较大的轴向切深 (ADOC) 来使用切屑变薄理论。 HEM 使用类似于精加工操作的 RDOC 和 ADOC,但提高了速度和进给量,从而提高了材料去除率 (MRR)。该技术通常用于在粗加工和型腔加工应用中去除大量材料。 HEM 充分利用切削长度,更有效地利用刀具的全部潜力,优化刀具寿命和生产率。您将需要在工件上进行更多的径向走刀,但使用 HEM 会将热量均匀地分布在刀具的整个切削刃上,而不是在一小部分产生热量,从而减少刀具故障和破损的可能性。

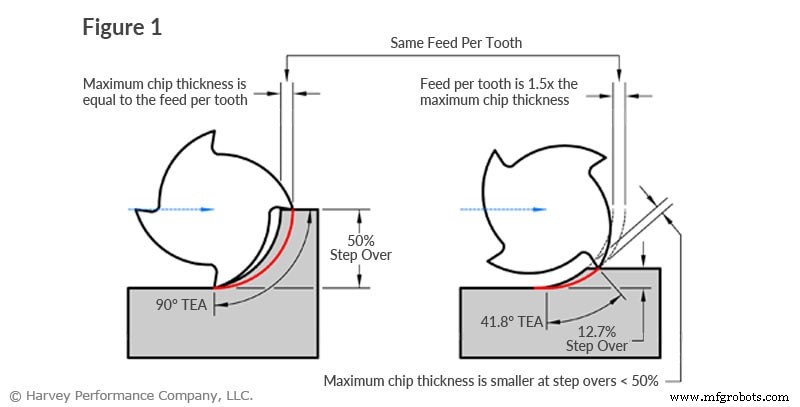

芯片变薄意识

当刀具路径包括不同的径向切削深度时,就会发生切屑变薄,并且与切屑厚度和每齿进给量有关。 HEM 基于芯片减薄原理。但是,如果执行不当,芯片变薄会导致大量热量产生。执行 HEM 时,您可以有效地减少步距并提高速度和进给量,从而以高速率运行机器。但是,如果您的机器无法运行足够高的速度和进给,或者您没有根据减小的步距进行相应调整,则会出现材料和工具之间摩擦的问题。摩擦会产生摩擦和大量热量,这会导致材料变形和工具过热。在 HEM 中正确使用切屑减薄可能会很好,但如果在没有更高速度和进给的情况下低于减小的步距线,则会导致摩擦和刀具故障。因此,在加工过程中注意切屑始终很重要。

考虑顺铣

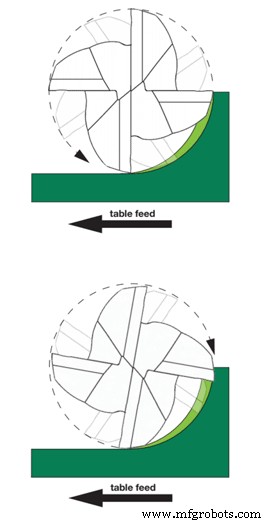

铣削时有两种切削材料的方法:常规铣削和顺铣。两者的区别在于刀具的旋转与进给方向的关系。在顺铣中,刀具随进给旋转,与传统铣削相反,传统铣削中刀具逆着进给旋转。

传统铣削时,切屑从理论上为零开始并增大尺寸,导致摩擦和潜在的加工硬化。因此,通常推荐用于韧性较高的工具或用于击穿表面硬化材料。

在顺铣中,切屑从最大宽度开始并减小,导致产生的热量传递到切屑而不是刀具或工件中。当从最大宽度到理论零时,热量将传递到芯片并从工件上推开,从而降低了工件损坏的可能性。顺铣还可以产生更清洁的剪切平面,从而减少刀具摩擦、减少热量并提高刀具寿命。顺铣时,切屑会从刀具后面去除,从而减少重新切削的机会。顺铣通过将热量传递到切屑中、减少摩擦和减少重新切削切屑的机会,有效地减少了刀具和工件产生的热量。

使用适当的冷却液方法

如果使用得当,冷却液可以成为防止工具产生过多热量的极其有效的方法。有许多不同类型的冷却剂和冷却剂可以通过不同的方式输送到您的工具。冷却剂可以是压缩空气、水基、纯油基、可溶性油基、合成或半合成。可作为薄雾、溢流、高压或微量润滑剂输送。

不同的应用和工具需要不同的冷却液类型和输送方式,因为使用错误的输送方式或类型可能会导致零件或工具损坏。例如,在微型刀具上使用高压冷却液可能会导致刀具破损。在排屑是主要痛点的材料(例如铝)中,冷却剂通常用于将切屑从工件上冲走,而不是用于热调节。在没有冷却液的情况下切削会产生长而粘稠的切屑的材料时,您可能会因排屑不当而产生积屑瘤。使用冷却液可以让这些切屑轻松滑出刀具路径,避免重新切削和导致刀具故障的机会。在像钛这样传热不佳的材料中,适当使用冷却剂可以防止材料过热。然而,对于某些材料,热冲击成为一个问题。这是当冷却剂被输送到非常热的材料并迅速降低其温度时,影响材料的性能。如果应用不需要冷却液,则可能会很昂贵且浪费,因此在开始工作之前始终确保您知道使用冷却液的正确方法非常重要。

控制发热的重要性

如果您不知道如何控制它,热量可能是工具最可怕的噩梦。高效铣削将热量分布到整个工具而不是一小部分,从而降低工具过热和故障的可能性。通过在整个刀具路径中保持 RDOC 恒定,您将减少摩擦的机会,这是产生热量的常见原因。顺铣是将热量传递到切屑中的最有效方法,因为它可以减少摩擦并减少重新切屑的机会。这将有效地延长刀具寿命。冷却剂是另一种保持温度适中的方法,但应谨慎使用,因为冷却剂输送的类型和某些材料特性会影响其有效性。

数控机床