改进 CNC 铣削工艺的 6 种方法

在CNC加工 ,铣削法是指刀具完成工件铣削后的轨迹规划方法。在同一零件的加工中,各种铣削方法都能满足零件的尺寸和精度要求,但加工效率却不尽相同。

铣刀的分类

铣削方法可分为 4 类:

(1) 单向铣削

(2) 往复铣

(3) 圆铣

(4) 复合铣

复合传球是前三个传球的混合。使用单向或往复走刀,就加工策略而言,它们都是铣削走刀。因此,根据加工策略的不同,铣削方法可分为行铣、圆铣等特殊方法。常用的是行切割和循环切割。

线铣方法有利于机床的最大进给速度,铣削表面质量也优于环铣工艺。但是,当复杂平面型腔有多个凸台形成多个内轮廓时,往往会产生一个额外的提刀动作,即在刀具路径的某处,或避免刀具与凸台发生干涉,或为退刀将刀具移至剩余的未加工区域,将刀具提起使其离加工平面一定高度,然后平移到另一条刀具路径的起点,然后继续铣削动作。

线铣刀路径主要由一系列平行于某个固定方向的直线段组成,计算简单。适用于简单的型腔精加工或大余量去除的粗加工。

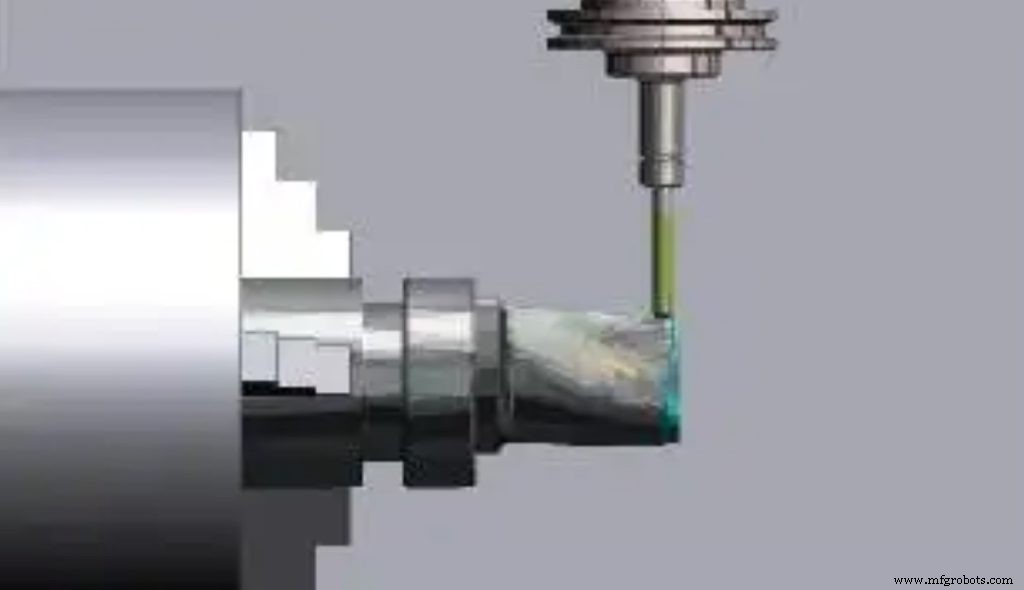

在环铣中,刀具沿具有相似边界轮廓的路径行进,该路径由一组闭合曲线组成,可以确保刀具在铣削零件时保持相同的铣削状态。由于循环铣削过程是通过连续偏移构造当前循环轨迹图来计算下一个循环轨迹,因此计算复杂且耗时。适用于复杂型腔和曲面的加工。

CNC 铣削改进的 6 个关键

1。工件本身的形状和几何元素

工件本身的形状和几何要素包括加工域的几何形状、岛的大小和位置等。这是工件本身的固有特性,是不可改变的因素,但却是决定铣削方式的根本因素。

2。工艺路线

工艺路线是达到加工目的的直接工序,是选择制粉方式的直接依据。工艺路线决定了加工域的顺序、岛的合并与分裂、粗加工、半精加工、精加工的划分等。实现目标的工艺路线有很多,决定了铣削方法的不同选择.

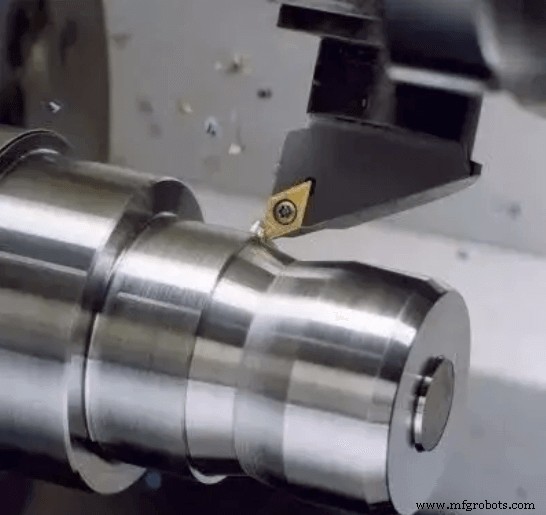

3。工件材料

工件材料也是决定铣削方法的因素之一。工件材料是直接加工对象,不直接影响铣削方式,但会影响刀具材料、尺寸、加工方式等的选择,从而间接影响铣削方式。工件毛坯的形状和尺寸会导致工件各部分的加工余量分布是否均匀。同时,对于带有可选毛坯的工件,毛坯尺寸和形状的差异会改变装夹方式、加工区域的重新分布等,从而影响加工。策略,导致不同的取刀方式。

4。工件的夹紧紧固方法

工件的装夹和紧固方式也间接影响铣削方式。变化,振动影响工具的方式。

5。工具的选择

刀具的选择包括刀具材料、刀具形状、刀具长度、刀齿数等。这些参数决定了刀具与工件接触的面积和频率,从而决定了单位时间内铣削材料的体积和加工量。机床。载荷、其耐磨性和刀具寿命决定了铣削时间的长短。其中,刀具尺寸(即直径)直接影响铣刀的方式。由于选用不同直径的刀具,会影响残留区域的大小,导致加工轨迹发生变化,从而产生不同的铣削方法。

6。加工域选择

在铣削过程中,当复杂平面型腔有多个凸台形成多个内轮廓时,线铣往往会产生额外的提刀动作;对于圆铣,会引起加工。轨道加长。这种额外的刀具提升动作或加工路径的加长将严重降低铣削过程的效率。因此,如何尽量减少此类情况的数量是我们关注的主要问题。

整个数控铣区根据加工需要分为若干个子区,每个子区分别进行加工。工具提升发生在子区域之间。同时,这些加工子区域根据铣削方法进行合并或划分,甚至忽略。这种不同的加工区域选择,不仅减少了刀架的次数,而且加工路径也不会相对较长,同时新的区域可以采用最合理的铣削方式,提高了加工效率.

工业技术