CoFe/C 核壳结构纳米复合材料的制备和高效电磁波吸收性能

摘要

CoFe/C 核壳结构纳米复合材料 (CoFe@C) 已通过乙炔的热分解与 CoFe2O4 作为前驱体制备而成。所制备的 CoFe@C 通过 X 射线粉末衍射、X 射线光电子能谱、拉曼光谱、透射电子显微镜和热重分析表征。结果表明,CoFe@C 中的碳壳结晶较差,厚度约为 5-30 nm,含量约为 48.5 wt.%。由于固有磁性和高电导率之间的良好结合,CoFe@C 不仅表现出优异的吸收强度,而且还表现出较宽的频率带宽。 CoFe@C 的最小 RL 值在厚度为 4.0 毫米时可以达到 - 44 dB,在厚度为 2.5 毫米时,低于 - 10 dB 的 RL 值最高可达 4.3 GHz。目前的CoFe@C可能是微波吸收应用的潜在候选者。

背景

开发新型微波吸收材料 (MAM) 被认为是解决日益严重的电磁 (EM) 干扰问题的有效方法之一,因为 MAM 可以通过将不需要的 EM 能量转化为其他能量类型来吸收它们 [1,2,3,4, 5]。迄今为止,为了满足宽带宽、强吸收、低密度和良好稳定性的要求,已经开发了多种 MAM [6,7,8,9]。研究证实,纳米结构的核壳吸收器可以结合多种波损耗机制,实现高效的波吸收性能 [10,11,12,13,14]。例如,曹等人。据报道,装饰在碳纳米管上的 3D Fe3O4 纳米晶体在 12.8 GHz 下表现出 - 52.8 dB 的最小 RL 值 [15]。王等人。通过原子层沉积辅助策略合成由 Ni 纳米颗粒包覆的花状 ZnO [16]。与纯 ZnO 相比,Ni 包覆的 ZnO 纳米杂化物显示出优异的 EM 波吸收特性。杜等人。报道了通过酚醛树脂的原位聚合和随后的高温碳化合成 Fe3O4@C 核壳复合材料 [17]。他们的结果表明,Fe3O4@C 的微波吸收性能大大增强。吴等人。通过一锅水热法制备了椭圆形Fe3O4/C核壳纳米环,复合材料表现出增强的低频微波吸收[18]。

金属磁性材料是一种潜在的微波吸收剂,由于其饱和磁化强度大和高频下的 Snoek 极限高而备受关注[19, 20]。例如,通过分散镍链构建的 3D 网即使在 373 K 的相对高温下也表现出出色的微波吸收能力 [21]。钴纳米链实现了双介电共振和两个强吸收峰[22]。然而,由于涡流效应,单组分金属磁性材料通常表现出不令人满意的高频磁导率,这阻碍了它们的进一步应用[12,23,24]。最近,已经付出了很多努力来解决这个问题 [25,26,27,28]。其中,在纳米尺度上合成金属磁性粒子并用薄介电层封装它们以相互隔离,可以有效地抑制涡流效应并提高它们的微波吸收性能。作为介电吸收材料的突出代表,碳材料具有出色的性能,使其成为理想的壳材料的候选者,即优异的导电性和良好的稳定性[29,30,31]。张等人。合成了 FeCo@C 纳米薄片,发现取向可以降低吸收体厚度并提高吸收性能 [32]。曾等人。据报道,通过模板接合方法合成的 CoFe@C 核壳纳米复合材料表现出微波吸收性能,有效吸收带宽为 4.3 GHz [33]。然而,开发一种简便的方法来制备具有明确核壳结构、高产率和均匀性的金属磁性材料/碳复合材料仍然是一个巨大的挑战。

在这项工作中,我们展示了一种制备均匀 CoFe/C 核壳结构纳米复合材料 (CoFe@C) 的简便有效的方法,并研究了其微波吸收性能。所制备的CoFe@C表现出优异的微波吸收性能,作为一种强吸收和宽带宽的微波吸收剂很有前景。

方法/实验

CoFe2O4 的合成

CoFe2O4 样品是通过一种简便的方法合成的。 CoFe2O4 的典型合成过程如下:将 2.5 g CoCl2·6H2O 和 5.6 g FeSO4·7H2O 溶解在 80 mL 去离子水中,然后转移到 80 °C 油浴中加热,剧烈搅拌 1 h。随后,将30 mL 1 M草酸溶液在磁力搅拌下加热至沸腾,并在不断搅拌下缓慢加入上述溶液中,最终形成黑色沉淀,然后用冰水混合物冷却。通过离心收集黑色沉淀,并分别用水和乙醇进一步洗涤数次,然后在 60°C 下真空干燥 12 小时。随后,将沉淀物转移到马弗炉中并在 600°C 下加热 1 小时。以 1°C min − 1 的升温速率升高温度 .

CoFe@C 的合成

将得到的 CoFe2O4 装入瓷舟中,转移到管式炉中,置于炉中央。抽真空后,引入乙炔流(大气压)。反应在 400°C 下进行 1 小时(5°C min − 1 ) 在大气压下。待装置冷却至室温后,得到CoFe@C。

形态、结构和磁性特性的表征

透射电子显微镜 (TEM) 和高分辨率 TEM (HRTEM) 图像是在 JEOL JEM-2100 显微镜仪器上拍摄的。在 Bruker D8 Advance 衍射仪上使用 X 射线衍射 (XRD) 和 Cu Kα 辐射检查晶体结构。 X 射线光电子能谱 (XPS) 是使用带有单色 Al Kα (1486.6 eV) 源的 AXIS SUPRA 光谱仪获得的。热重 (TG) 结果通过热分析系统 (Q600, TA, USA) 获得,加热速率为 10 °C min − 1 在空气中。使用 532 nm 绿色激光激发在 Renishaw inVia Reflex 拉曼显微镜上进行拉曼光谱。采用MicroMag 2900/3900交变梯度磁强计测量磁性能。

微波吸收特性

用于测量微波吸收特性的样品是通过将 50%重量的 CoFe2O4 或 CoFe@C 与石蜡均匀混合并将混合物压制成圆柱形来制备的。然后将圆柱体切成外径为 7.00 毫米和内径为 3.04 毫米的环形用于测量。混合物的相对磁导率和介电常数值通过测量S来确定和获得 11 和 S 使用矢量网络分析仪 (Agilent N5230A) 使用传输/反射同轴线方法在 2–18 GHz 下获得 21 个参数。

结果与讨论

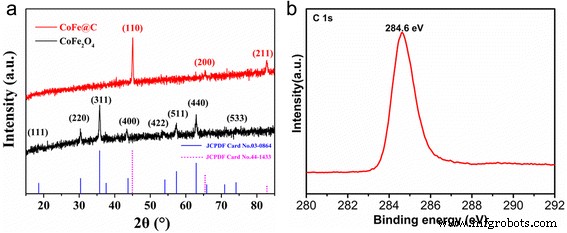

我们进行了 XRD 分析以研究样品的晶体结构和纯度。图 1a 显示了 CoFe2O4 和 CoFe@C 的 XRD 谱。对于CoFe2O4,样品的所有特征峰与晶格参数为a的反尖晶石结构非常匹配 =8.377 Å 和 c =8.377 Å,这与报告的数据一致(JCPDS 文件编号 03-0864)。对于 CoFe@C,三个明显的典型峰可以表示为 Fe-Co 合金相(JCPDS 编号 44-1483)的(110)、(200)和(211)反射。未检测到结晶石墨的明显特征峰,表明涂覆的碳壳是无定形的 [34]。此外,CoFe@C 的典型 XPS 调查光谱显示存在 C、O、Fe 和 Co(附加文件 1:图 S1)。 XPS 是一种表面分析工具,用于研究样品表面元素的表面组成和化学状态。应该注意的是,由于 CoFe 表面的厚碳涂层,CoFe@C 的 Fe 2p 和 Co 2p 峰的强度非常弱。对于 C 1s,284.5 eV 处的特征峰(图 1b)对应于 sp 2 -可以观察到石墨碳的杂化状态 [35]。 XPS 结果证实,在 CoFe 表面成功涂覆了均匀的碳层。 CoFe@C核壳复合材料具有良好的导电性和增强的界面极化,从而提高介电性能,有利于其良好的吸波性能。

<图片>

一 CoFe2O4 和 CoFe@C 的 XRD 图。 b CoFe@C的C 1s XPS光谱

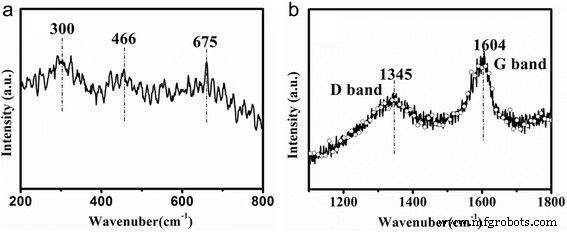

拉曼光谱可用于研究金属离子配位信息。图 2a 显示了 CoFe2O4 的拉曼光谱。 CoFe2O4 具有与 Fe3O4 相似的立方反尖晶石结构,属于空间群 \( {\mathrm{O}}_{\mathrm{h}}^7\left(\mathrm{Fd}\overline{3}\mathrm{ m}\right) \) [36]。低频振动(低于 600 cm − 1 ) 被指定为氧在八面体晶格位点周围的运动,而较高的频率可归因于四面体位点周围的氧 [37]。在这项工作中,模式在 682 cm − 1 是四面体位点的特征。 470 和 300 cm − 1 处的带 对应于 Co 2+ 在八面体位置 [38]。我们还通过拉曼光谱研究了 CoFe@C 样品中碳的存在。图 2b 是 CoFe@C 在 1100–1800 cm − 1 范围内的拉曼光谱 .峰位于 1345 cm − 1 对应于 sp 3 的存在 碳缺陷(D-band)。 1604 cm − 1 处的峰值 代表石墨片(G 带)的特性。在这项工作中,与良好结晶石墨结构(1575 cm − 1 ),表明碳壳高度无序[39,40,41]。

<图片>

a 的拉曼光谱 CoFe2O4 和 b CoFe@C

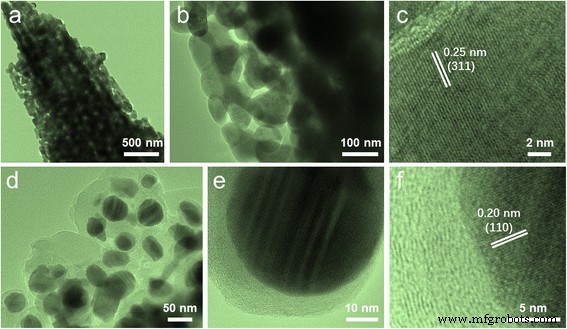

对 CoFe2O4 和 CoFe@C 进行 TEM 表征以研究微观结构和形态。图 3a、b 表明 CoFe2O4 具有介孔结构。所有这些孔都位于相邻的颗粒之间,这些颗粒是在热分解过程中释放出大量草酸盐前体的气体而产生的。 HRTEM 图像显示了 0.25 nm 的清晰晶格条纹,对应于反尖晶石结构的 CoFe2O4 的 (311) 平面,表明介孔颗粒的高度结晶性质(图 3c)。通过在乙炔中的简单加热过程,可以获得 CoFe@C 纳米颗粒。如图 3d、e 所示,CoFe 纳米颗粒的平均直径在 40-70 nm 范围内。碳壳具有约 5-30 nm 厚的无序石墨化碳层结晶较差。与暗核部分 0.20 nm 的清晰晶格间距可以索引为 CoFe 合金的 (110) 晶面(图 3f)。表面碳层的晶面间距约为 0.34 nm,与之前的报道一致。

<图片>

一 , b TEM 和 c CoFe2O4 的 HRTEM 图像。 d , e CoFe@C 和 f 的 TEM CoFe@C 的 HRTEM 图像

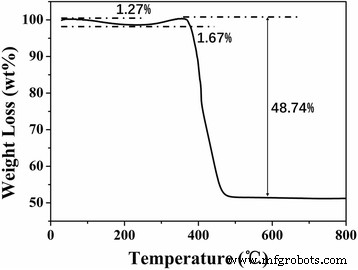

我们进行了 TGA 以评估 CoFe@C 中的碳含量。图 4 显示了 CoFe@C 的 TG 曲线。发现 CoFe@C 从室温到 200°C 的重量损失约为 1.27%,这归因于表面吸附水和其他吸附有机官能团的损失。从 200 到 380°C,重量增加约 1.67% 应该来自 CoFe 的氧化重量增加。接下来,发现明显的重量损失是由碳的热分解造成的。 TG 曲线在 485°C 后保持稳定,总失重约为 48.74%。根据这些结果,CoFe@C 中的碳含量估计约为 48.5 wt.%。

<图片>

CoFe@C的TG曲线

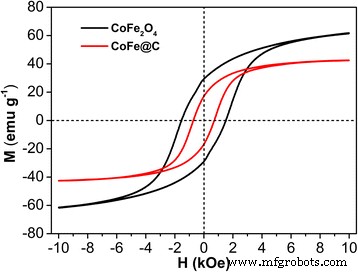

在室温下测量 CoFe2O4 和 CoFe@C 的磁滞回线。如图 5 所示,磁饱和值 (M s ) 和矫顽力 (H ci) 对于 CoFe2O4 是 61.7 emu g − 1 和 1536.8 Oe,分别。根据先前的研究,晶粒尺寸较大的样品具有较高的M值 s [42]。在这项工作中,相对较高的M s 与几篇文献相比,CoFe2O4 的值应归因于从 TEM 图像中证实的大晶粒尺寸 [43,44,45]。对于 CoFe@C,M s 值是 42.6 emu g − 1 和 H ci 是 729.2 Oe。矫顽力较大,而饱和磁化强度值小于块状 FeCo 合金 [46]。然而,它与其他报道的 CoFe 或 CoFe@C 复合材料相当 [32, 33, 47]。一些细微的差异可能归因于 Co/Fe 比例、碳层涂层和晶粒尺寸。 CoFe@C良好的内在磁性能有助于提高其磁损耗,有利于提高其微波吸收性能。

<图片>

CoFe2O4和CoFe@C在室温下的磁滞回线

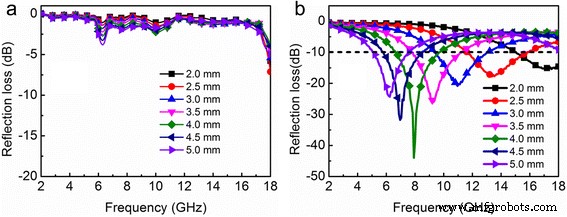

通过将 50 wt.% 的样品与石蜡混合,研究了 CoFe2O4 和 CoFe@C 的微波吸收特性。图 6 显示了不同厚度下反射损耗 (RL) 与频率之间的典型关系。从图 6a 中可以看出,CoFe2O4 表现出较差的吸波性能,在 2.5 毫米的厚度下,最小 RL 值为 - 7.1 dB。此外,最小RL值和吸收峰随着样品厚度的变化没有明显变化。 CoFe@C 的微波吸收特性涉及强度和带宽表现出显着增强(图 6b)。具体而言,厚度为 2.0、2.5、3.0、3.5、4.0、4.5 和 5 毫米的 CoFe@C 的最小 RL 值为 - 15.5 dB(在 17.1 GHz 时),- 17.9 dB(在 13.3 GHz20 时),- 17.9 dB。 dB(在 10.9 GHz)、- 26.1 dB(在 9.3 GHz)、- 44.0 dB(在 7.9 GHz)、- 31.8 dB(在 7.0 GHz)和 - 24.4 dB(在 6.2 GHz)。 CoFe@C(厚度为 2.5 毫米)的 RL 值小于 − 10 dB,在 11.6-15.9 GHz 的范围内,对应于 4.3 GHz 的带宽。通常,RL 值低于 - 10 dB(90% 吸收)的材料被认为是合适的 EM 波吸收剂。因此,目前的CoFe@C可能是微波吸收应用的潜在候选者。

<图片>

a的反射损耗曲线 CoFe2O4 和 b 不同厚度的CoFe@C

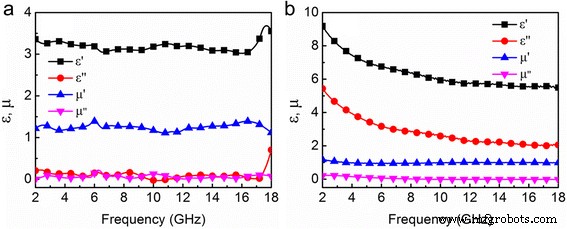

为了揭示可能的电磁波吸收机制,复介电常数 (ε r =ε ′ - jε ″) 和复磁导率 (μ r =μ ′ − jμ ″) CoFe2O4 和 CoFe@C 在图 7 中给出。众所周知,复介电常数和磁导率的实部和虚部分别代表电能和磁能的存储和耗散能力。如图 7a 所示,ε ′ 和 μ CoFe2O4 的 ' 值几乎保持不变,分别在 3.1-3.8 和 1.1-1.4 的范围内。同时,CoFe2O4 具有非常小的 ε ″ (0.1–0.5) 和 μ ″ (0–0.11) 值。这些结果表明 CoFe2O4 的介电损耗和磁损耗都很低,这应该是其微波吸收性能差的原因。对于 CoFe@C,在图 7b 中可以看出,在整个频率范围内,复介电常数值明显高于 CoFe2O4。随着频率的增加,ε ′ 和 ε ″值显示缓慢下降,分别在 5.5-9.1 和 2.0-5.4 的范围内。 μ ′ CoFe@C 的值在 0.98-1.2 的范围内,而 μ ″值在0-0.23范围内,表明CoFe@C在微波频率范围内比CoFe2O4具有更大的磁损耗。

<图片>

a的复介电常数和磁导率的实部和虚部的频率相关性 CoFe2O4 和 b CoFe@C

在这项工作中,高 ε ′ 和 ε ″值应归因于 CoFe@C 复合材料的良好导电性。根据曹的电子跳跃模型,良好导电性的 CoFe@C 允许电子迁移和跳跃,从而可以大量消耗电磁能,导致介电损耗增加 [48,49,50,51]。此外,f 处的两个峰值 来自 Cole-Cole 图中的 =~ 5.2 和 ~ 11.1 GHz(附加文件 1:图 S2)表明 CoFe@C 样品中存在双重弛豫行为。这些弛豫可能源自 CoFe@C 复合材料的表面功能、缺陷和界面极化。此外,磁损耗也有助于 CoFe@C 复合材料的电磁波衰减。涡流效应、自然共振和交换共振是微波区域的三个关键波损耗源。如附加文件 1 所示:图 S3,μ ″(μ ′) −2 f − 1 对于 CoFe@C 不是一个常数值,表明涡流不是主要的磁损耗机制。相反,可以找到 ~ 3 和 12.5 GHz 处的两个峰值,它们被索引为自然共振和交换共振。我们还计算了介电损耗角正切 (tan δ E =ε ″/ε ′) 和磁损耗因数 (tan δ M =μ ″/μ ′) CoFe@C 和 CoFe2O4,其中 tan δ 的最大值 E 和 tan δ M 分别为 0.706 和 1.370(附加文件 1:图 S4)。 tan δ 值相对较高 E 和 tan δ M进一步揭示了CoFe@C具有强烈的介电和磁损耗。

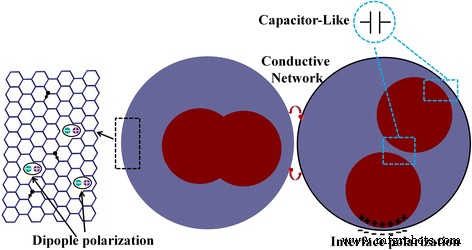

因此,CoFe@C 优异的微波吸收性能应归功于介电-磁多重损耗机制的适当组合。如图 8 所示,电子很容易在两个导电良好的 CoFe@C 之间迁移和跳跃,形成微电流网络,导致显着的传导损耗。这与曹的模型一致[52, 53]。源自官能团、缺陷以及碳层与 CoFe 纳米颗粒之间的界面的偶极极化是另一个重要的损耗机制。曹等人。提出界面处的类似电容器的结构也可以有效地衰减入射 EM 波的功率 [54]。 CoFe@C的磁损失主要来自自然共振和交换共振,这是由于均匀的碳层有效抑制了涡流效应。

<图片>

CoFe@C的微波吸收机理示意图

结论

总之,我们开发了一种新方法来制造用于微波吸收应用的 CoFe/C 核壳结构纳米复合材料(CoFe@C)。所制备的 CoFe@C 表现出显着的微波吸收特性,包括强吸收和宽带宽。低于 − 10 dB 的 RL 值涵盖 11.6–15.9 GHz (2.5 mm) 的频率范围。当匹配厚度为 4.0 mm 时,最小 RL 值可以达到 - 44.0 dB。优异的微波吸收性能归功于介电-磁多重损耗机制的有效结合。

缩写

- CoFe@C:

-

CoFe/C核壳结构纳米复合材料

- EM:

-

电磁

- HRTEM:

-

高分辨率透射电镜

- MAM:

-

微波吸收材料

- TEM:

-

透射电子显微镜

- TG:

-

热重

- XPS:

-

X射线光电子能谱

- XRD:

-

X射线衍射

纳米材料

- 选择合适的驱动系统——成本和性能

- Mark X 简介:性能、精度和演示合二为一

- 研究乳液液滴尺寸和表面活性剂在基于界面不稳定性的胶束纳米晶体制造过程中的作用

- Li/Nb 比对 Li-Nb-O 化合物制备和光催化性能的影响

- 基于苯基三甲氧基硅烷改性氧化铝纳米颗粒的 Al2O3:SiOC 纳米复合材料的形成和发光特性

- 石墨烯和多壁碳纳米管对 Cu/Ti3SiC2/C 纳米复合材料的微观结构和机械性能的协同作用

- TiO2 纳米管阵列:由软硬模板制造和场发射性能的晶粒尺寸依赖性

- 机器人、协作机器人和自动化:大流行是否正在推动制造业变革浪潮?

- 金属加工和金属焊接有什么区别?

- 金属加工和焊接有什么区别?

- 提高水刀切割机的精度和性能

- 了解塑料的加工和制造