用于具有高效保护和增加的 JTE 剂量容限窗口的 4H-SiC 功率器件的 CFM-JTE 的表征和制造

摘要

13.5 kV 4H-SiC PiN 整流器,有效面积为 0.1 cm 2 本文是编造的。为了满足超高反向电压的要求,提出了电荷场调制结终端扩展(CFM-JTE),这扩大了 JTE 的剂量容限窗口,使其约为传统两区 JTE 的 2.8 倍。此外,CFM-JTE 可以通过传统的两区 JTE 工艺实现。测得的正向电流高达 100 A @ V 在没有载流子寿命增强技术的情况下,F =5.2 V。 CFM-JTE 结构实现了平行平面结理论击穿电压的 96%,端子面积相对较小,为 400 μm,有助于实现 Baliga 的品质因数为 58.8 GW/cm 2 .

介绍

碳化硅具有在更薄的有源层上工作的更高电压、更大的功率密度、更高的开关频率、更好的散热、更小的系统尺寸和更低的系统成本等特点,已成为改善电源应用的新选择 [1, 2]。在过去几年中,商用 SiC 整流器和 MOSFET 的额定电压为 1.2-1.7 kV。然而,在智能电网、电动汽车、脉冲电源、超高压固态电源等代表性应用领域,对10 kV以上阻断能力和1000 A cm以上正向电流能力的需求日益增加 −2 .

迄今为止,10 kV 及更高级别 SiC 电力电子器件面临的主要挑战集中在结端接技术的性能、制造工艺的简化、厚外延层的高质量和表面缺陷的减少。对于超高压 SiC 器件,端子结构的长度大多是外延厚度的 6-8 倍 [3],这极大地降低了晶圆的利用率,从而增加了制造成本。由于电导调制效应,4H-SiC PiN整流器已成为超高压应用的最合适的候选者。对于场限环(FLR)结构,通过解析计算可以得到精确的优化设计[4],而目前的光刻技术无法实现环的精确空间和宽度。用于 10 kV SiC 器件的新型场限环端子已被应用,具有较高的反向保护效率 [5, 6],但其端子面积超过 700 μm,导致 SiC 晶片的额外消耗。 Junction Termination Extension (JTE) 是另一种常用的高效端子保护结构,但其效率对 JTE 的剂量极为敏感。对于超高压电平,MZ-JTE 和 CD-JTE [7] 用于严格调制电场,并且需要严格的离子注入条件和时间,这反过来增加了制造复杂性和成本。为了提高导电能力,已经开展了多种金属与碳化硅之间势垒高度特性的研究[8, 9]。通常,阳极欧姆接触分别形成 50-100 nm 厚的 Ti/Al 膜,阴极欧姆接触分别形成 Ni 膜。此外,4H-SiC整流器有源面积的大小也会对正向电流特性产生很大影响。发现在4H-SiC N型外延层中,Z 1/2 中心 (E C—0.65 eV),碳单空位的受体水平,主要影响载流子寿命 [10]。铝离子注入将导致涉及Z的大量深能级集中 1/2 中心在台面外围和结终端区 [11],导致载流子寿命减少。因此,具有大有源面积 (> 9 mm 2 )在设计和制造中是必需的,因为台面外围区和终端区载流子寿命降低的影响相对可以忽略不计。

本文在 5 × 10 14 的 100 μm 外延层上制作了 4H-SiC CFM-JTE PiN 整流器 厘米 −3 并在关断状态下实现了 13.5 kV 的相当大的阻断能力和 100A @ V 的正向电流 F =5.2 V 处于导通状态。 CFM-JTE PiN 整流器的差分导通电阻测量值为 3.1 mΩ cm 2 在室温下。 CFM-JTE通过电荷场调制的概念和分析获得了理论击穿电压的96%,有利地扩大了注入剂量的容限窗口,并导致可接受的终止长度为400 μm。

方法

设备结构分析

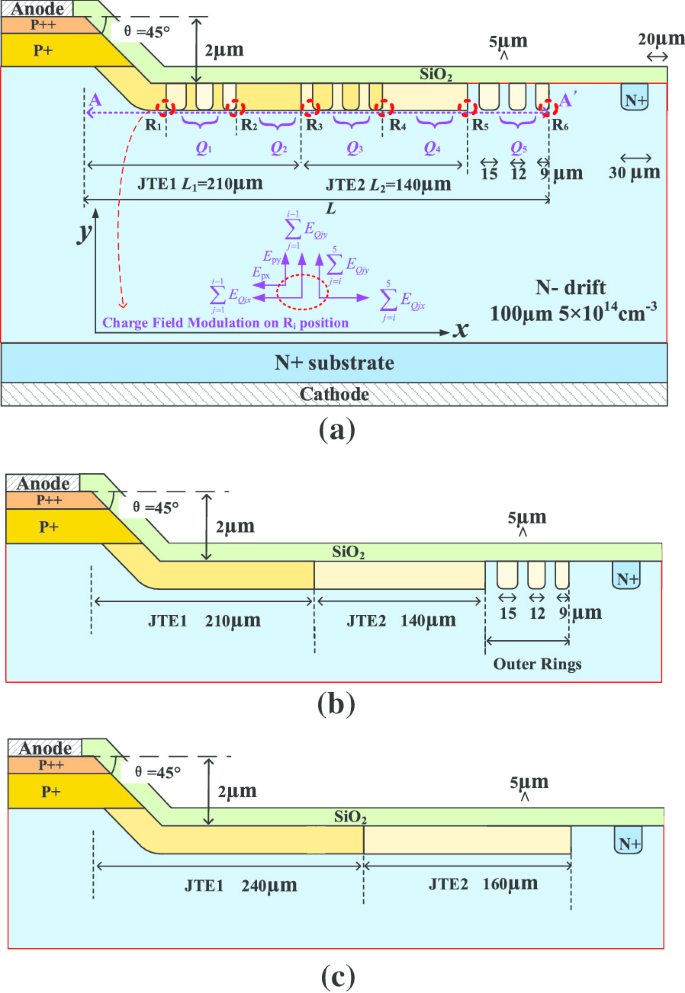

设计、优化和分析由 Silvaco-TCAD 执行。图 1 显示了具有终止的 4H-SiC PiN 结构的示意图,包括:(a)电荷场调制(CFM-JTE),(b)外环辅助 JTE(ORA-JTE),以及(c)两区 JTE (TZ-JTE)。在阻断状态下,电子-空穴碰撞电离率与电场强度密切相关。电荷电场调制的概念E q(r ) 提出通过电荷电场 E 引起的终端电场的矢量叠加方法来揭示 CFM-JTE 的调制机制 q(r ) 在图 1a 中。 CFM-JTE由JTE1区、JTE2区和三组环组成。多个环等效地将终端分成五个掺杂区:R1-R2、R2-R3、R3-R4、R4-R5和R5-R6,其中Q的有效电荷 1、问 2、问 3、问 4 和 Q 分别介绍5种。基于x处电场矢量的分解叠加 和 y 坐标,位于 R 的整体电场 i 点由外加势场 E 引起 p(r ) 和电荷电场 E 齐(r ) 由每个 Q 生成 i 可以解析表示为 x 和 y 方向,如方程中给出的。分别为(1)和(2)。

$$E_{Ri, x} =E_{px} + \mathop \sum \limits_{j =1}^{i - 1} E_{Qjx} - \mathop \sum \limits_{j =i}^{5 } E_{Qjx}$$ (1) $$E_{Ri,y} =E_{py} + \mathop \sum \limits_{j =1}^{i - 1} E_{Qjy} + \mathop \sum \limits_{j =i}^{5} E_{Qjy}$$ (2)

带有a的4H-SiC PiN整流器示意图 CFM-JTE,b ORA-JTE,c 常规TZ-JTE

在关断状态下,由于 PiN 主结中的曲率效应,低掺杂耗尽区过早收缩并在终止区中止。因此,施加的势场 E p(r ) 完全集中在主结周边。 Q的存在 i 促进沿 CFM-JTE 耗尽到最外延层。电荷电场强度E Qi与Q的数量有关 一世。 Q 的减少 i 沿终端外边缘有效地实现了终端区域的电场调制。因此,通过电荷电场调制的机理和效应,CFM-JTE有效地克服了SiC扩散系数低的不足,形成了可变横向掺杂(VLD)效应,是一种高效、稳健、成熟的结端保护技术对于 Si 器件 [12, 13]。环宽 (w r) 分别降低到 15 μm、12 μm 和 9 μm。每个环的间距等于 5 μm 的相同值。 JTE1区和JTE2区的长度和剂量均是3:2的固定比例。表1给出了所提出的整流器的详细参数。

<图>模拟和优化

为了减少器件结构灵敏度和掺杂浓度引起的偏差,采用了 Athena 工艺配置。 CFM-JTE 的掺杂浓度是通过铝注入工艺模拟的多个步骤形成的。总掺杂深度接近1μm。

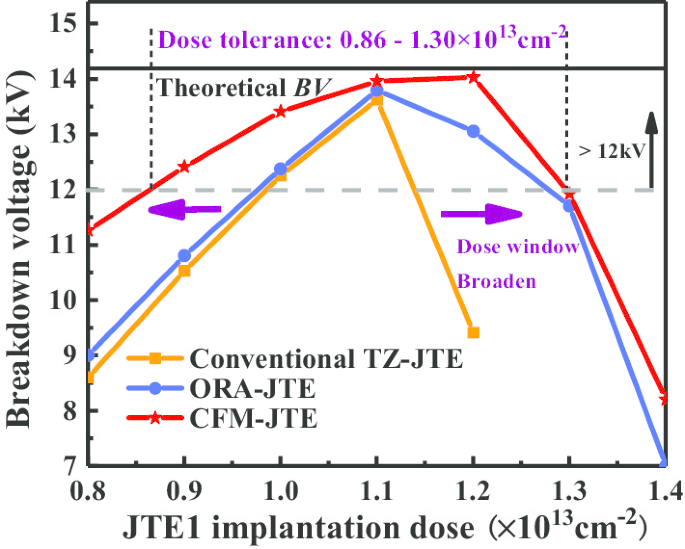

图 2 显示了 CFM-JTE、ORA-JTE 和传统 TZ-JTE 的阻塞能力和对注入剂量的容限。四个终止结构共享一个固定长度的L =400 μm 以比较它们的效率。 JTE1 和 JTE2 的长度和剂量均固定为 3:2 的比例。对二维结构进行仿真,击穿判断标准为反向漏电流达到1 × 10 –9 A. 黑色实线代表理论BV 根据 [10, 14] 计算为 14.1 kV,灰色虚线表示 12 kV。考虑到工艺容差和模拟偏差,20% 的设计余量应用于 10 kV 的目标。在传统的 TZ-JTE 中,击穿电压对注入剂量非常敏感,只有当剂量在 0.98 和 1.14 × 10 13 之间变化时,击穿电压才能达到 12 kV 以上 cm −2 . ORA-JTE对JTE注入浓度的敏感性得到缓解,更宽的公差窗口为0.97-1.28 × 10 13 cm −2 将目标电压维持在 12 kV 以上。 CFM-JTE 在 0.86–1.30 × 10 13 范围内具有最宽的注入剂量窗口容限 cm −2 ,约为传统 TZ-JTE 的 2.8 倍和 ORA-JTE 的 1.4 倍。因此,CFM-JTE 对工艺变化表现出更好的鲁棒性。

4H-SiC PiN整流器与CFM-JTE、ORA-JTE和传统TZ-JTE的击穿能力与JTE剂量窗口的比较

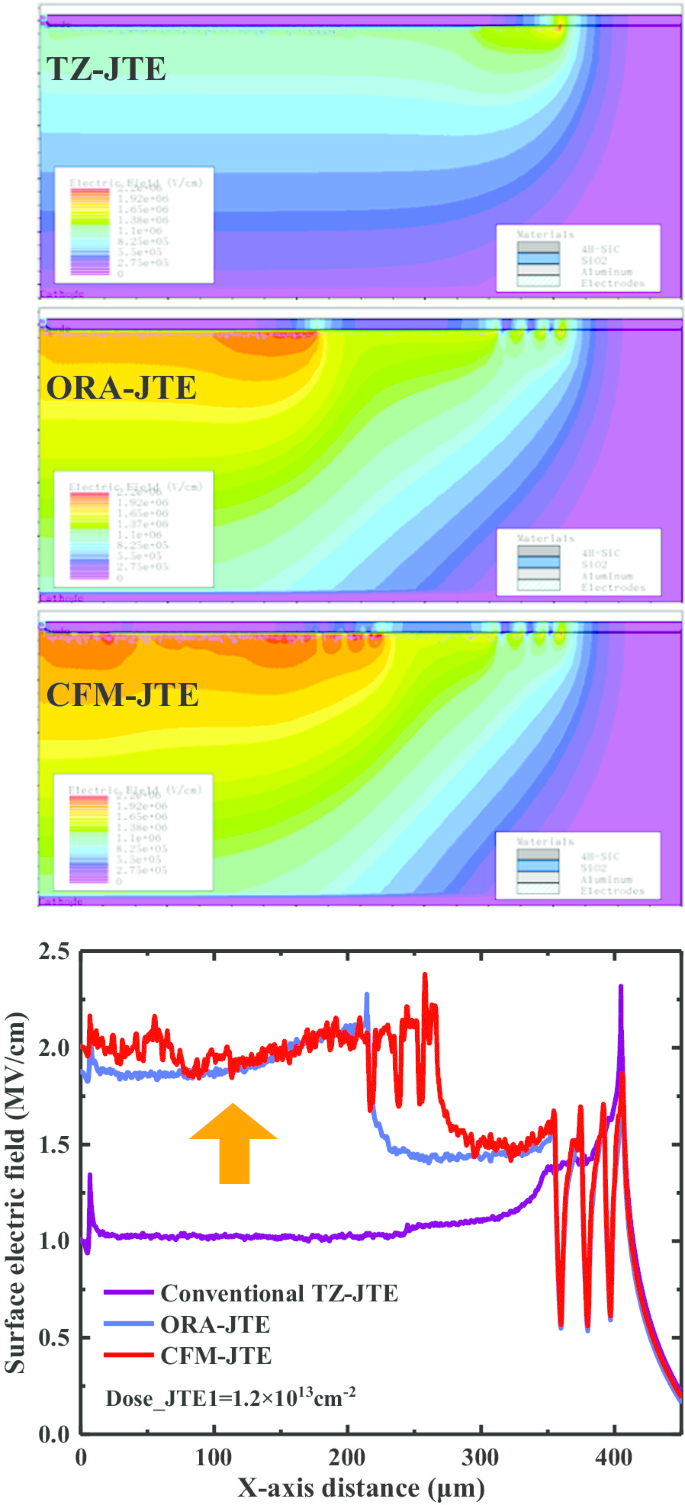

图 3 显示了 CFM-JTE、ORA-JTE 和 TZ-JTE 在阻塞状态下的表面电场分布和强度的比较。峰值电场主要集中在主结和终端外围。 CFM-JTE有效地使电场分布平坦化,提高了沿终端的电场强度,最终有效提高了阻断能力。

CFM-JTE、ORA-JTE和常规TZ-JTE的反向表面电场分布和强度

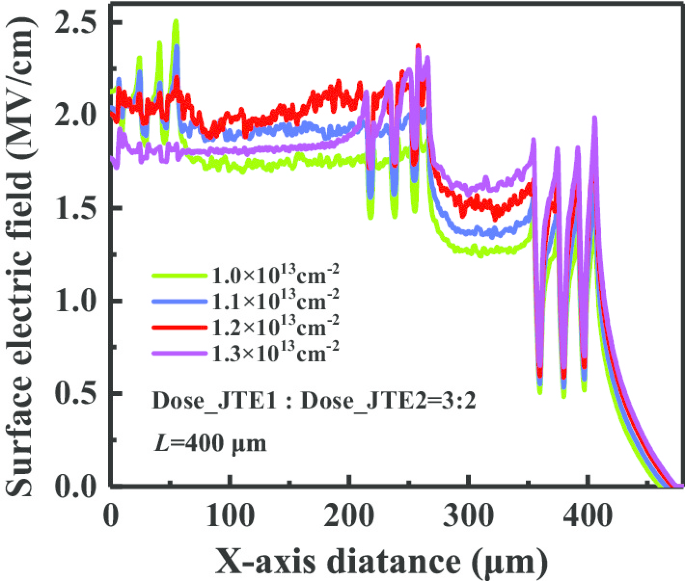

为了理解 CFM-JTE 调制电荷电场的机制,图 4 绘制了不同 JTE1 注入剂量下图 1a 中 AA' 切割线的击穿电场分布。Q 的存在 i,尤其是高掺杂的 Q 主结旁边的 1 区,极大地减轻了台面蚀刻角处电场线的集中。 Q 5 区设置为缓解图 1a 中 R5 点的电场拥挤。结果表明,通过调制电荷电场E可以有效提高电场分布的均匀性。 齐(r ) 在终端。从而提高阻断电压的能力和器件的可靠性。

不同JTE1注入剂量对应的击穿表面电场分布

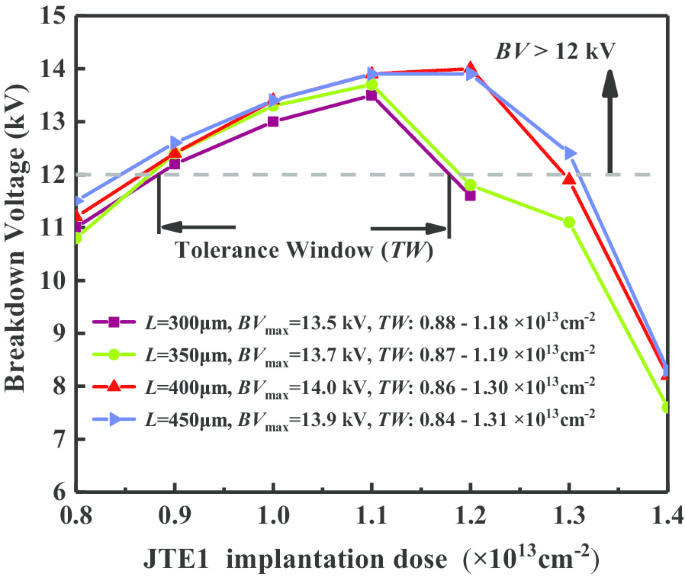

端子面积的大小直接影响芯片利用的效率。在阻塞状态下,施加的电势场聚集在主结外围。主结附近的 JTE1 区域需要引入更多的电荷来增强电荷场的调制效果 (E q)。因此,L 1 需要设置的长于 L 2.当L的比值 1 到 L 2固定为3:2,不同长度的阻塞能力L 终端上的对比分析如图5。

不同端子长度的阻塞能力

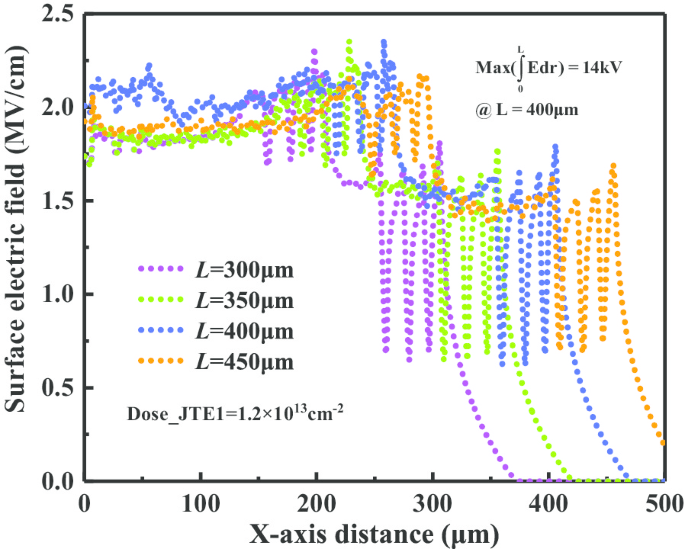

相应的电场分布如图6所示。CFM-JTE的大面积面积有利于增加所需电荷Q 充分发挥E的调制效果 齐(r ),从而获得更大的注入剂量耐受窗口(TW)。当 CFM-JTE 长度 L 设置为 300 μm、350 μm、400 μm 和 450 μm,TW 范围依次增大,对应于 3 × 10 12 cm −2 , 3.2 × 10 12 cm −2 , 4.4 × 10 12 cm −2 和 4.7 × 10 12 cm −2 在 BV 超过 12 kV 的条件下。选择终端长度L比较合适 基于终端尺寸、JTE 剂量容限窗口、终端电场调制和击穿电压能力的权衡,这项工作中的 400 μm。

不同端子长度对应的击穿表面电场分布

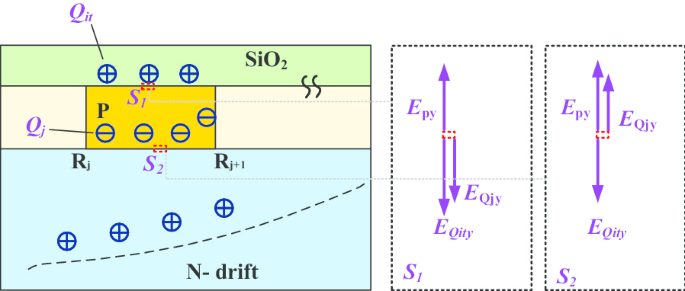

在 4H-SiC PiN 整流器的实际制造中应考虑表面态的存在。这些表面态来源于深界面态中的空穴,P-SiC 的固定氧化物电荷(包括 P ++ 层和 P-JTE 区域)/SiO2 界面和实现过程 [15,16,17,18]。对于 CFM-JTE 终端,界面 S 处的电场调制 1 和 S 2 通过界面正电荷 (Q 它),有效费用(Q j) 和垂直方向的外加电位如图 7 所示。

S 处的电场调制 1 和 S 2 由界面正电荷 (Q 它),有效费用(Q j) 和应用电位

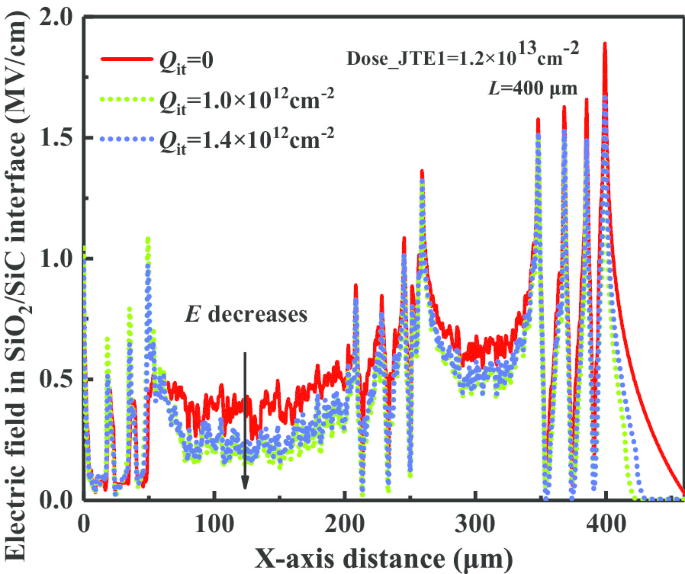

正界面电荷 (Q 它)产生一个相反的电荷场(E Qity) 与施加的势场 (E py),有助于减轻垂直界面方向的电场强度。图 8 展示了 SiO2/SiC 界面 S 中的电场分布 1 在不同的Q条件下

不同Q下SiO2/SiC界面的电场分布 它

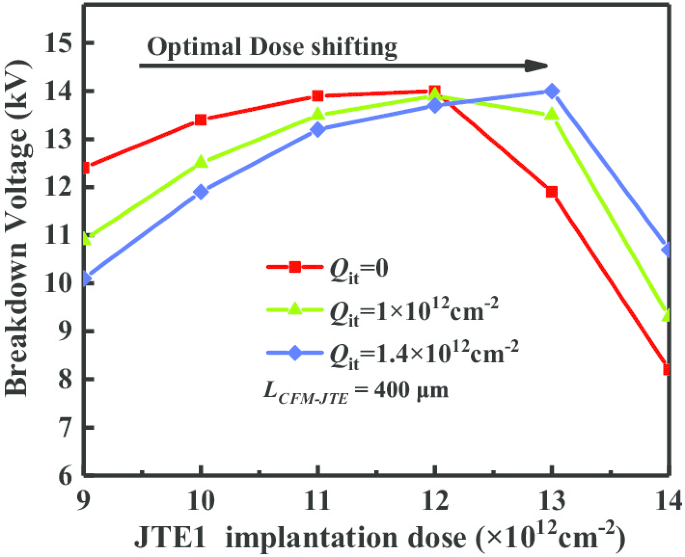

在界面S处的电荷场调制分析 2 , E Qity 与 E 的矢量方向相反 py 和 E Qj。 Q的存在 它有助于减少 S 中的电场 2. 考虑界面电荷(Q it),更大的电离有效电荷Q j 需要抵消 Q 产生的电场强度 它。因此,当 Q 的数量 JTE 的最佳注入剂量浓度应同时提高,以保持相同的阻断能力。如图 9 所示,总体 BV–Dose 随着Q的增加,曲线向上升方向移动

4H-SiC PiN整流器界面电荷对阻断能力影响的比较

结果与讨论

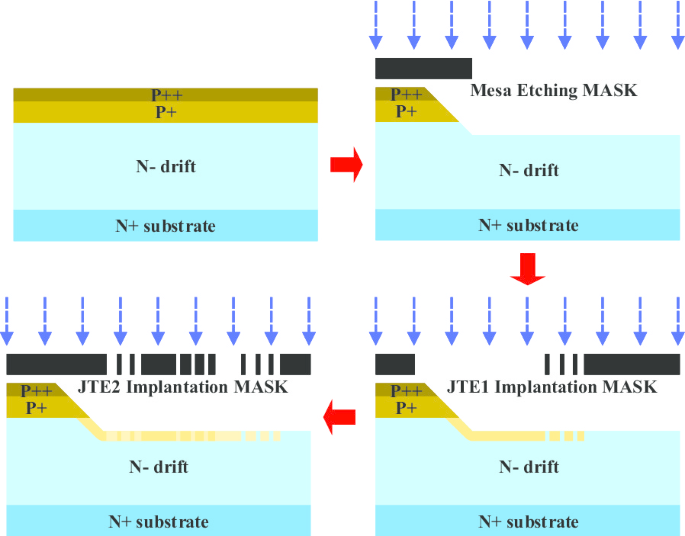

提议的 CFM-JTE 4H-SiC PiN 整流器已在 4 英寸 N 型晶片中制造,具有 4° 离轴 (0001)。晶圆通过四层外延生长(N + , N − , P + , P ++ ) 对应的浓度为 1 × 10 18 厘米 −3 , 5 × 10 14 厘米 −3 , 1 × 10 18 厘米 −3 和 5 × 10 19 厘米 −3 . CFM-JTE 制造的主要工艺流程如图 10 所示。P ++ 层通过外延生长以获得均匀和高度掺杂,以提高 SiC 和阳极金属之间的欧姆接触质量。通过台面蚀刻掩模在ICP-RIE设备中形成台面蚀刻结构。蚀刻气体主要由SF6和氧气组成。以 500 keV 的最大能量实施多次 Al 离子注入以形成 CFM-JTE 结构。应用两步铝离子注入以形成五个递减掺杂区。 JTE1和R2-R3区通过第一注入掩模形成。 JTE2、R1-R2、R3-R4、R4-R5和R5-R6区域通过第二次注入掩模进行Al离子注入同时配置。众所周知,碳化硅注入高能离子后,离子活化率不高,晶格损伤严重。为了改善上述不良情况,铝离子注入是在500°C的温度下通过氧化物掩膜完成的。注入后退火在1800°C的氩气环境中进行10分钟,并带有碳帽,以进一步修复高能离子注入造成的损伤,并通过增加有效离子来提高掺杂浓度的准确性激活率。 P 型 SiC 欧姆接触是使用 Al/Ti 形成的。 RTA 过程在惰性气体氮气环境中以 1000 °C 的温度持续执行和检查两分钟。沉积高质量的钝化层(SiO2 层、Si3N4 膜和厚聚酰亚胺层)以防止表面泄漏并避免在空气中产生火花[5]。 CFM-JTE PiN 整流器的有效面积可达 0.1 cm 2 .制造工艺与传统的双区JTE 4H-SiC PiN整流器一致,无需任何额外的掩膜或工艺步骤,极有利于降低制造复杂度和成本。

CFM-JTE工艺流程

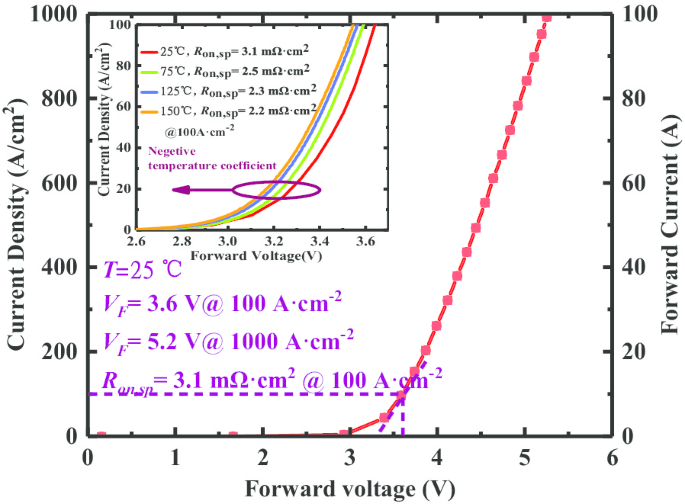

使用 CS-3200 Curve Tracer 仪器在晶片上测试制造的 CFM-JTE PiN 整流器的正向特性。制造的 CFM-JTE PiN 整流器在没有载流子寿命增强技术的情况下表现出大容量的正向电流传导。测得的正向电流高达 100 A,对应于 5.2 V 的正向电压,如图 11 所示。所建议的整流器的差分导通电阻测得为 3.1 mΩ cm 2 在室温下,对应于 3.6 V 的正向电压。不同温度下的正向传导特性也如图 11 的插图所示。I-V 曲线显示负温度系数特性。这是因为随着温度的升高,材料的迁移率降低,而 SiC 材料的带隙变窄降低了 P-N 结的自建电位,漂移区的载流子寿命随着温度,从而导致电流密度增加。测量的导通电压定义为正向电流密度为 10 A·cm −2 .当环境温度从 25°C 上升到 150°C 时,它会从 3.14 V 逐渐降低到 3.04 V。正向导通电压的最大偏移一直停留在 3% 的范围内,对应于 0.1 V 的值,表现出比 Si PiN 更好的温度稳定性。

正向 I-V 插图中CFM-JTE PiN整流器在不同温度环境下的特性曲线和特性

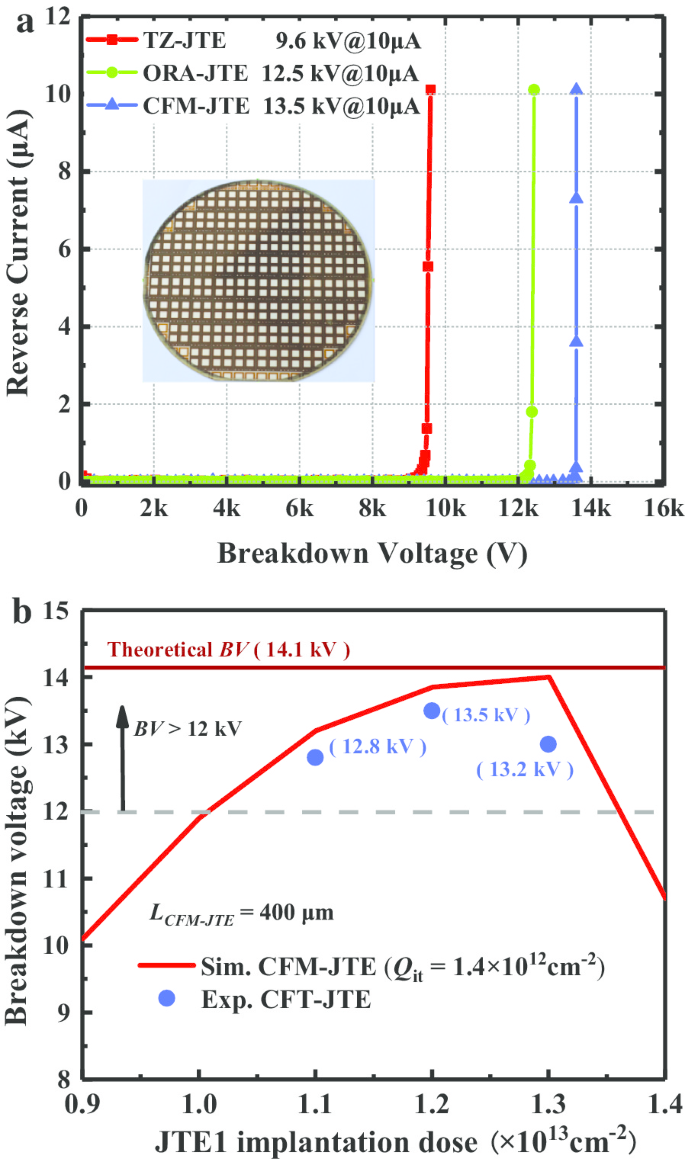

CFM-JTE、ORA-JTE 和传统 TZ-JTE 的 4H-SiC PiN 整流器均在 4 英寸晶圆上制造,其端子保护效果如图 12 所示。执行并浸入反向击穿电压测量以避免在空气中产生电弧。在 JTE1 剂量为 1.2 × 10 13 的实验测量中 cm −2 ,具有 ORA-JTE 和传统 TZ-JTE 的 PiN 整流器分别获得 12.5 kV 和 9.6 kV 的阻断能力,端子长度相同,为 400 μm。

制造的 4H-SiC PiN 整流器的击穿特性。 一 测量的 BV CFM-JTE、ORA-JTE 和 TZ-JTE。 b 不同注入剂量下 CFM-JTE 的测量 BV。实心标记为实验值

CFM-JTE PiN 整流器的多批次样品可以在 10 μA 的漏电流下重复获得 13.5 kV 的击穿电压。实验阻断电压高达理论击穿值的96%,表明CFM-JTE具有更高的终端保护效率。 4H-SiC PiN 整流器的 100 μm 漂移层已实现超过 130 V/μm 的耐压。 Baliga 的品质因数 (BFOM =BV 2 /R on,sp) 达到 58.8 GW/cm 2 在室温下。已制造出具有不同 JTE1 注入剂量的 CFM-JTE PiN。击穿电压的实验值和模拟值如图 12b 所示。实验值与仿真趋势一致,证实了CFM-JTE结构可以有效扩展JTE剂量容限窗口。表 2 比较了最近报道的超高压 4H-SiC 整流器的特性。本工作制备的CFM-JTE 4H-SiC整流器在超高电压阻断能力、超高正向电流传导能力和高端接效率方面表现出优异的性能。

<图>结论

在这项工作中,4H-SiC CFM-JTE PiN整流器已成功设计和制造。 CFM-JTE PiN 的实验击穿电压为 13.5 kV,对应于理论阻塞值的 96%。与ORA-JTE(BV =12.5 kV,保护效率高达88%)和传统TZ-JTE(BV =9.6 kV,保护效率高达68%)相比,CFM-JTE的终端保护效率有了很大提高)。 CFM-JTE PiN 整流器获得 100 A @ V 的大正向电流 F =5.2 V,不使用载流子寿命增强技术,并表现出稳定的正向 I–V 不同温度下的特性。 Baliga 的 CFM-JTE PiN 整流器品质因数达到 58.8 GW/cm 2 在室温下。 CFM-JTE 的注入剂量窗口容限基于电荷电场调制而扩大,约为传统 TZ-JTE 的 2.8 倍和 ORA-JTE 的 1.4 倍,显示出更好的对工艺变化的鲁棒性。此外,CFM-JTE 的制造工艺与传统的 TZ JTE 工艺一致,没有增加异常复杂的工艺或掩模的数量,这表明 CFM-JTE 是超高功率应用的最佳选择,具有令人满意的终端效率和工艺公差。

数据和材料的可用性

所有数据均可无限制使用。

缩写

- 碳化硅:

-

碳化硅

- JTE:

-

结端延长

- CFM:

-

电荷场调制

- TZ-JTE:

-

两区结终端延伸

- FLR:

-

场限环

- MZ-JTE:

-

多区结终端扩展

- CD-JTE:

-

反掺杂结终端延伸

- Ti:

-

钛

- Al:

-

铝

- E :

-

能量导带

- V F :

-

正向电压

- ORA-JTE:

-

外环辅助结终端延伸

- E 问:

-

充电电场

- E :

-

外加势场

- Q 我:

-

有效收费

- VLD:

-

不同的横向掺杂

- w r :

-

环宽

- 二维:

-

二维

- BV:

-

击穿电压

- 台湾:

-

公差窗口

- Q 它:

-

接口费

- Q j :

-

电离有效电荷

- RTA:

-

快速热退火

- R 上,sp :

-

比导通电阻

- BFOM:

-

巴利加的功绩

纳米材料

- 智能家居安全应用的电路保护、控制和传感设计注意事项

- 通过静电纺丝法制备用于直接甲醇燃料电池的新型复合二氧化钛碳纳米纤维阳极催化剂的制备和表征

- 不同粒径阿维菌素纳米递送系统的制造、表征和生物活性

- 用于生物医学应用的球形共轭金-鸟蛤壳衍生的碳酸钙纳米颗粒的制造、表征和细胞毒性

- CoFe/C 核壳结构纳米复合材料的制备和高效电磁波吸收性能

- 通过多元醇介导工艺制备和表征 ZnO 纳米夹

- 具有出色介孔性和优异催化性能的多级 ZSM-5 沸石的合成和表征

- 用于制造 3D 悬浮结构的基于一步掩模的衍射光刻

- 在太赫兹范围内具有可切换吸收和偏振转换功能的多功能设备

- 用于提高溶解度的蝌蚪形和球形血红素纳米颗粒的制备和表征

- 新设备以最小的占地面积和最低的功耗调制可见光

- 发电行业的气体和火焰安全方法