石墨烯和多壁碳纳米管对 Cu/Ti3SiC2/C 纳米复合材料的微观结构和机械性能的协同作用

摘要

由于其独特的结构和性能,多壁碳纳米管 (MWCNT) 和石墨烯已被用于新型增强材料。然而,由于增强体在金属基体中的分散性、对金属基体的润湿性以及复合材料界面,多壁碳纳米管或石墨烯增强铜基复合材料无法赶上理想值。利用一维多壁碳纳米管和二维石墨烯的优越性能,构建互补的性能和结构,在多壁碳纳米管和石墨烯与铜基体之间创造高接触面积。机械合金化、热压和热等静压技术用于制造铜基自润滑纳米复合材料。研究了多壁碳纳米管和石墨烯对Cu/Ti3SiC2/C纳米复合材料力学性能和微观结构的影响。从Cu/Ti3SiC2/C纳米复合材料的结构和成分、界面的形成和功能的基础上,探讨了Cu/Ti3SiC2/C纳米复合材料的断裂和强化机制。

背景

铜-石墨复合材料具有良好的导电性、高导热性、良好的耐磨性等性能;由于它融合了铜和石墨的优点,因此越来越多地应用于航空航天、电子、汽车应用等领域[1, 2]。 Ti3SiC2 具有导热性、高导电性、类似于金属的易加工性、抗氧化性、重量轻和耐高温等优点,使其成为多种应用的有用材料 [3, 4]。在不影响铜石墨合金的自润滑性能和导电性的情况下,Ti3SiC2可以提高铜-石墨复合材料的强度、硬度和耐磨性[5]。 Cu/Ti3SiC2/C复合材料是一种结合了铜-石墨复合材料和Ti3SiC2优点的新型材料体系,但在一定条件下,这些材料的力学性能、耐磨性等性能参数仍存在不足[6]。

将均匀分散的纳米级增强颗粒引入金属基体中,可以得到具有更好机械性能、导电性、导热性、耐磨性、耐腐蚀性以及耐高温和抗氧化性的金属基复合材料[7]。一维多壁碳纳米管 (MWCNTs) 和二维石墨烯由于其独特的结构和性能[8,9,10] 是用于复合材料增强的有吸引力的材料 [8,9,10],并被用于代替石墨制备金属基复合材料 [8,9,10]。 11,12,13]。然而,由多壁碳纳米管或石墨烯制成的铜基复合材料的性能仍然不足。限制这些材料性能的因素有很多:增强体在金属基体中的分散性、对金属基体的润湿性以及金属基体界面。

前瞻性分析证明了将二维材料集成到受弱范德华相互作用约束的新异质结构中的潜力,研究了石墨烯与其他结构结合的可能性 [14, 15],以及这种方法的可行性方法已被证明[16]。大多数关于 MWCNT 和石墨烯协同增强的研究都集中在聚合物基复合材料上,其中可以通过协同增强机制实现连续互连网络 [17,18,19]。然而,MWCNTs和石墨烯对金属基复合材料的增强仍然存在一些困难。使用一维多壁碳纳米管和二维石墨烯来实现三维编织复合材料的性能存在挑战,可以产生协同协同和多尺度增强[20,21,22]。在这项工作中,通过机械合金化、真空热压 (VHP) 和热等静压 (HIP) 技术制备了具有多壁碳纳米管和石墨烯的 Cu/Ti3SiC2/C 复合材料。进行多壁碳纳米管和石墨烯的表面改性以改善它们的分散。测量制备的 Cu/Ti3SiC2/C 复合材料的显微组织和机械性能以评估增强效果。基于实验结果,探讨了Cu/Ti3SiC2/C复合材料的强化和断裂机制。

方法/实验

利用一维碳纳米管和二维石墨烯的优越性能,设计协同强化纳米结构,通过多相协同强化工艺制备Cu/Ti3SiC2/C纳米复合材料。采用机械合金化、热压和 HIP 技术在高温高压下制备 Cu/Ti3SiC2/C 纳米复合材料。本实验中使用的多壁碳纳米管、石墨烯纳米片(GNP)、电解铜粉石墨粉和 Ti3SiC2 粉体的性能列于表 1。使用 Ar-NH3 等离子体和 0.02μg/ml 芦丁或 10μg/ml 没食子酸溶液进行等离子体和化学处理表面改性 [23, 24]。纳米复合材料的组成设计细节列于表 2。材料通过高能球磨和玛瑙球磨混合,纳米复合粉末以 10:1 的质量比加工,使用叔丁醇作为分散介质。混合粉末根据固化工艺(真空热压:950℃ × 20 MPa × 2 h,热等静压:900℃ × 100 MPa × 2 h)进行烧结,得到Cu-matrix [25]纳米复合材料. 纳米复合材料的相对密度通过基于阿基米德定律的排液密度测量进行分析(表 3)。 Cu/Ti3SiC2/C 纳米复合材料的微观结构通过光学显微镜 (OM, AxioCam MRC5)、X 射线衍射 (XRD, X'Pert Pro-MPD) 分析、扫描电子显微镜 (SEM, JEOL JSM-7001F at 15 kV) 表征使用能量色散 X 射线光谱仪 (EDS) 和透射电子显微镜(TEM,FEI Tecnai F20ST,200 kV)。硬度测量通过使用维氏硬度(HV,HXD-1000TM)测试仪确定。 Cu/Ti3SiC2/C 纳米复合材料的拉伸、压缩和剪切试验使用微机控制的电子万能试验机 (WDW-3100) 以 0.5 毫米/分钟的加载速度进行。确定了MWCNTs和GNPs对制备的Cu基纳米复合材料性能和微观结构的影响。

结果与讨论

粉末微观结构和相识别

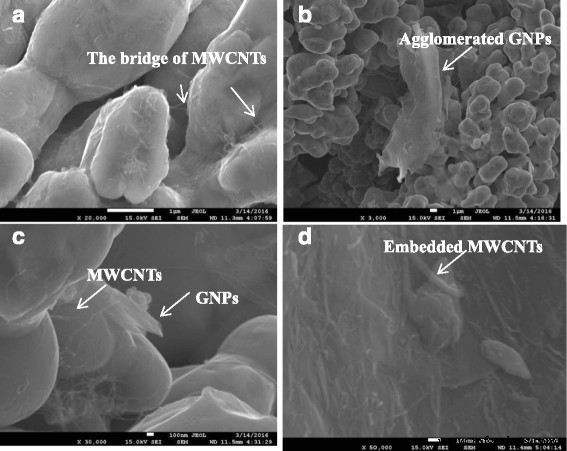

机械合金化是利用高能球磨对复合粉末进行反复变形、冷焊、断裂等一系列物理化学过程的技术。粉末被研磨到微米级甚至纳米级。它们充分混合以生产复合粉末。这种研磨有望通过机械合金化改善 GNPs/MWCNTs 在铜基体中的均匀分散,并通过微型锻造实现理想的界面结合,从而提高所得材料的机械性能。球磨后的Cu、Ti3SiC2、C、MWCNT和GNP粉末的SEM图像如图1所示。较大的颗粒是Cu,均匀分散在Cu颗粒之间的较小的颗粒是Ti3SiC2和C。在较高的在放大倍数下,MWCNT 的桥接状态和 GNP 粉末的嵌入状态,如图 1 中的箭头所示,分散在 Cu 颗粒的外围表面上。冷焊使铜基体与 GNPs/MWCNTs 很好地结合。具有一定透明度和缠绕线性MWCNT的GNP分布在铜颗粒团块的表面或内部。如图 1a 所示,大多数 MWCNT 是无序的,分布在铜颗粒的表面。 MWCNT 在铜颗粒团聚体之间形成了一座桥梁,如嵌体中所示并由箭头指示。这表明球磨过程促进了增强型多壁碳纳米管与基体之间的界面结合 [26]。如图 1b 所示,聚集的 GNP 分布在铜基体的表面。聚集发生在 GNP 中,如箭头所示。 GNPs固有的极大比表面积和范德华力的存在增加了团聚的敏感性,降低了分散均匀性,减少了界面结合。在图 1c 中,如箭头所示,由于球磨过程中复合粉末颗粒与 GNP 之间的球磨、碰撞和摩擦的机械作用,小尺寸的 GNP 镶嵌在基体中,从而提高了界面结合强度。然而,GNPs 中会出现许多皱纹,从而减少了 GNPs 与基体之间的有效接触面积。在图 1d 中,如箭头所示,MWCNT 镶嵌在 Cu 基体中并以无序方式分布在 Cu 颗粒表面。一般来说,球磨混合过程是有效的,导致一些 GNPs/MWCNTs 有效嵌入到铜基颗粒中。尽管如此,GNPs/MWCNTs的团聚仍然很严重。

<图片>

球磨后的 Cu、Ti3SiC2、C、MWCNT 和石墨烯粉末原材料的 SEM 图像,在低倍率下拍摄 (b ) 和高倍率 (a , c , d )。 一 –c 具有 0.5 wt% 石墨烯和 0.5 wt% MWCNT 的纳米复合材料。 d 含有 0.8 wt% 石墨烯和 0.2 wt% MWCNTs 的纳米复合材料

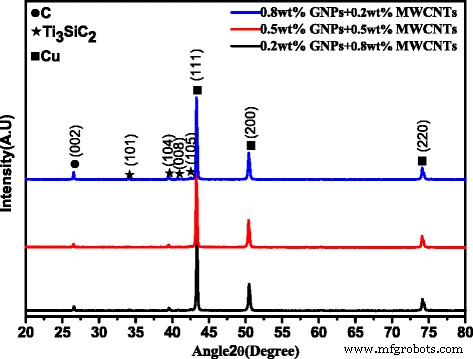

球磨后的 Cu、Ti3SiC2、C、MWCNTs 和 GNPs 等原材料的 XRD 结果如图 2 所示。结果显示了从原材料到机械合金化过程中新相识别的变化。 Cu、Ti3SiC2 和石墨的检测如图 2 所示,表明在机械合金化过程中没有发生相识别。 CuO或Cu2O均未观察到衍射峰,说明铜粉未氧化,Ti3SiC2未发生分解反应,未发生化学反应。

<图片>

球磨后原料的XRD图谱。含有 0.8 wt% 石墨烯和 0.2 wt% MWCNTs 的纳米复合材料,含有 0.5 wt% 石墨烯和 0.5 wt% MWCNTs 的纳米复合材料,以及含有 0.2 wt% 石墨烯和 0.8 wt% MWCNTs 的纳米复合材料

纳米复合物相和微观结构识别

用 0.2 wt% 石墨烯和 0.8 wt% MWCNTs 制备的纳米复合材料的致密性近似于用 0.5 wt% 石墨烯和 0.5 wt% MWCNTs 制备的纳米复合材料的致密性。然而,当组合物为 0.8 wt% 石墨烯和 0.2 wt% MWCNT 时,致密性降低至 96.43%。如上所述,随着GNPs含量的增加,增强相的团聚呈增加趋势,从而减弱其细化晶粒的作用,阻碍烧结和结合、烧结颈的形成和生长以及Cu颗粒之间的间隙闭合.通过这种方式,GNP 可以影响 Cu 原子之间的扩散和迁移并增加孔隙率。因此,烧结纳米复合材料的致密性随着 GNP 的增加而降低。在实验中,0.2 wt% 石墨烯和 0.8 wt% MWCNTs 制备的纳米复合材料的致密性低于 0.5 wt% 石墨烯和 0.5 wt% MWCNTs 制备的纳米复合材料,但这种差异非常小。因此,GNP/MWCNT协同增强增强了增强体团聚并降低了晶粒细化效果,阻碍了Cu颗粒的烧结、烧结颈的形成和生长以及间隙闭合过程。总的来说,GNPs/MWCNTs影响了Cu原子在基体和增强体之间的扩散,从而减少了界面结合并增加了纳米复合材料的孔隙率。

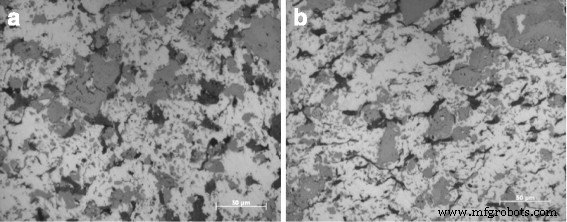

在图 3 所示的金相组织信息中,白色组织为 Cu 基体,灰色组织为 Ti3SiC2,黑色部分为 C 或孔洞。 Cu相基本相连形成基体,是分布在Ti3SiC2或TiC上的不连续网状结构。但石墨以完全隔离的方式分布,使得大部分石墨以较小的蠕虫状或不规则的絮状均匀分布在Cu基体中,从而提高了烧结纳米复合材料的减摩润滑性能。在纳米复合材料的烧结过程中,Cu 颗粒不与 Ti3SiC2 和石墨粉相互作用。半熔化的铜颗粒相互接触后烧结到铜基体中,形成结合面,使烧结颈的形成和生长以及封闭孔的形成。最初的机械接合转变为原子间冶金结合。石墨或团聚的 GNP 和 MWCNT 保留在封闭的孔隙中,形成金相显微组织中明显的黑色区域。 Ti3SiC2 粉末也与 Cu 颗粒一起进行烧结过程,从而在金相组织中形成灰色的 Ti3SiC2 区域。根据对类似烧结纳米复合材料的 XRD 分析的研究报告,差异如下:Ti3SiC2 在 950°C 的烧结温度下分解为 Si 和 TiC [27]。 Si原子与铜基体反应生成Cu9Si,增加了Cu基体与Ti3SiC2的界面结合[27]。

<图片>

具有 0.8 wt% 石墨烯和 0.2 wt% MWCNTs 的烧结纳米复合材料在不同方向上的金相结果 (a 平行于压力和 b 垂直于压力)

纳米复合材料的冶金相在相对于热压方向的纵向和横向上如图3所示。垂直和平行于热压方向的冶金相显微组织存在显着差异。与热压方向垂直的黑色区域的石墨呈絮状,与热压方向平行的黑色区域的石墨呈更细长的形状。造成这种差异的原因如下: 热压烧结工艺为单动压制。在圆柱形石墨模具中对复合粉末施加垂直压力。垂直于热压方向的石墨和平行于热压方向的石墨存在显着的形态差异,因为石墨本质上是蓬松的。这些差异在等静压之后得以保持,因为在热压烧结步骤之后的等静压期间,施加到复合生坯的压力在各个方向上都是相等的。因此,热压烧结过程中形成的形态差异仍然存在。

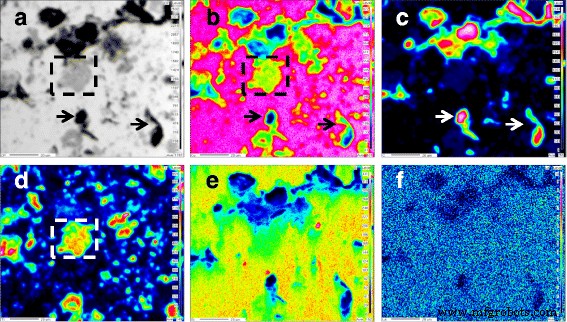

为了进一步鉴定产品,通过 EPMA 分析纳米复合材料的微观结构以进行元素映射。如图 4a 所示,背散射 (BS) 图像显示对比度较高的 Cu 晶粒,Ti3SiC2 和 C 位于 Cu 晶粒之间,对比度较暗。基于图 4b 所示的烧结纳米复合材料中 Cu 的分布,红色区域代表 Cu 并且是材料的主要部分。图 4c 中的红色亮点代表 C 元素。可以推断出在纳米碳中发生了团聚。根据图4d中Ti的分布观察,分布在整个基体上的黄色不规则亮点为Ti,对应图4a中的灰色相。类似地,图 4e 中的绿色亮点代表 Si 在烧结纳米复合材料中的分布。基于这一观察,Si 分布均匀。 La 也分散在烧结纳米复合材料中,图 4f 中的红色亮点代表 La。添加 La 以增加烧结纳米复合材料的致密性。在烧结纳米复合材料中观察到的均匀分散对于所制备材料的最终性能非常重要。

<图片>

具有 0.2 wt% 石墨烯和 0.8 wt% MWCNT 的烧结纳米复合材料的 EPMA 分析。 一 BS 图像,b 铜图,c C图,d 钛图,e Si映射,和f 拉图

观察到 Ti3SiC2 的浅灰色斑点,并在图 4a 的虚线框中表示,Cu 和 Ti 存在于图 4b、d 的虚线框中。在图 4b 的虚线框内,颜色从基体到亮点中心由鲜红色变为绿色,表明 Cu 的浓度逐渐降低。在图 4c 的虚线框内,Ti 的颜色从内部的橙色变为外部的绿色。可以推断,Ti3SiC2 的浓度是逐渐降低的。这些结果表明Cu相和Ti3SiC2相结合紧密,Cu和Ti3SiC2具有较高的润湿性[27]。

通过对图4a-c中箭头所指区域的观察对比,可以推断出黑色蝌蚪状物质主要由C组成。如图4c所示,C的中心呈鲜红色,表明C的浓度很高。鲜红色斑点周围的绿色圆圈表示C的浓度从亮点中心向外部逐渐降低。如图 4b 中的箭头所示,颜色从亮红色变为绿色,然后最终颜色为深蓝色,从矩阵移动到亮点的中心。颜色的变化表明铜的浓度逐渐降低。这两种元素的这种渐变过程验证了 C 和 Cu 的相互扩散,表明 C 增强相与 Cu 基体之间的紧密结合。红色虚线框内Cu含量高且稳定,对应的C含量低但稳定,说明有少量C扩散到Cu中。 Cu和C在实验条件下不会反应生成新物质。这些结果表明C部分扩散到Cu中,并且Cu和C形式结合良好。

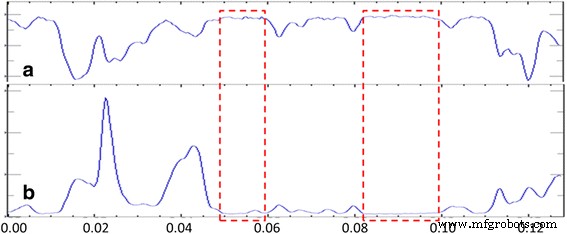

图 5 显示了用 0.2 wt% 石墨烯和 0.8 wt% MWCNT 制备的纳米复合材料随机位置的线性扫描结果。图 5a 显示了 Cu 元素的线分布,图 5b 是 C 元素的线分布。 Cu 元素含量在红色虚线框处较高并保持稳定。相应的C元素含量低,也保持稳定。这至少可以部分解释少量 C 扩散到 Cu 中,因为在此实验条件下 Cu 和 C 不会反应生成新相。因此,Cu和C区结合良好,因为碳原子可以在铜原子中扩散。

<图片>

具有 0.2 wt% 石墨烯和 0.8 wt% MWCNT 的烧结纳米复合材料的元素分布线扫描。 一 铜和b

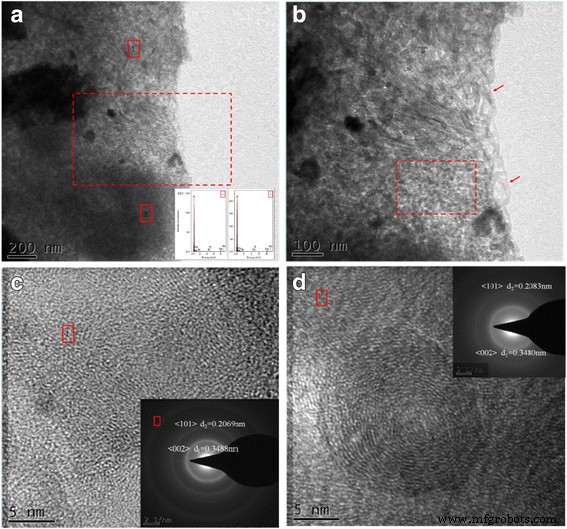

制备的具有 0.5 wt% 石墨烯和 0.5 wt% MWCNT 的纳米复合材料的 TEM 图像如图 6 所示。图 6a 是显示 Cu 基体中纳米碳微观结构的 TEM 图像,图 6b 是图 6a 的放大 TEM 图像。其中可以在该图中找到的纳米碳的微观结构(插入图 6a)是从标记的十字符号点 1 和 2 中获取的 EDS 光谱。图 6c、d 是从以下位置获取的高分辨率 TEM 图像分析图 6a 中标记的十字符号点 1 和 2。结合形态学和EDS结果,得出纳米碳为实心棒状,其原子排列与铜原子显着不同且结合良好的结论,而图6c、d中的衍射环表示GNPs和MWCNTs '团聚严重[28].

<图片>

一 –d 含有 0.5 wt% 石墨烯和 0.5 wt% MWCNT 的烧结纳米复合材料中的 TEM 图像。 一 TEM 图像显示 Cu 中的纳米碳微观结构; b 图 6a 的放大 TEM 图像; c 从图 6a 中标记的十字符号点 1 获取的高分辨率 TEM 图像分析; d 从图 6a 中标记的十字符号点 2 获取的高分辨率 TEM 图像分析。插入 a 是取自标记的十字符号点1和2的EDS光谱

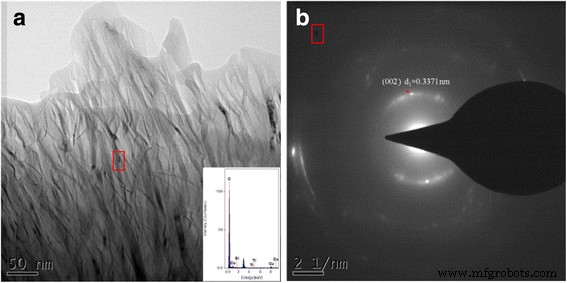

图 7a 是用 0.5wt% 石墨烯和 0.5wt% MWCNT 制备的烧结纳米复合材料中石墨烯的 TEM 图像。从图 7a 可以看出,石墨烯存在于 Cu 基质中。图 7a 中插入的结果是取自图 7a 的 EDS 光谱。石墨烯呈半透明状,边缘卷曲,复合材料中石墨烯仍多为单层,分布均匀。

<图片>

一 含有 0.5 wt% 石墨烯和 0.5 wt% MWCNT 的烧结纳米复合材料中石墨烯的 TEM 图像。 b 来自图 7a 的衍射图案。图7a中插入的是取自图7a的EDS光谱

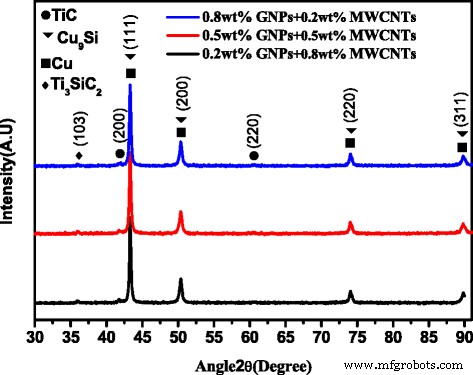

图 8 显示了纳米复合材料的 XRD 谱,其中检测到了 TiC 和 Cu9Si。这些结果类似于图 2 中纳米复合粉末和三种类型的 Cu/Ti3SiC2/C/石墨烯复合材料的结果。 Ti3SiC2在高温下分解,分解产物与Cu基体发生反应生成Cu9Si。在高温下,Ti3SiC2特殊的层间弱键结构可以使Si原子很容易打破束缚键形成游离Si。分解的 Si 进入 Cu 基体形成 Cu-Si 固溶体 [27]。 TiC 是 Ti3SiC2 在烧结过程中的分解产物,因为 Si 原子与 Ti3SiC2 分离 [27]。 TiC是高熔点的硬脆相,因此具有高硬度特性。 Cu9Si 也是一种硬脆相。 TiC和Cu9Si都会引起应力集中,从而降低纳米复合材料的性能。

<图片>

烧结纳米复合材料的 XRD 谱:含有 0.8% 石墨烯和 0.2% MWCNT 的纳米复合材料、含有 0.5% 石墨烯和 0.5% MWCNT 的纳米复合材料,以及含有 0.2 Pwt% 石墨烯和 0.8

对复合材料烧结过程中可能发生的反应的热力学分析可以通过以下反应进行分析[11]:

$$ {\mathrm{Ti}}_3{\mathrm{SiC}}_2=3{\mathrm{Ti}\mathrm{C}}_{2/3}+\mathrm{Si} $$ (1) $ $ \mathrm{C}+\mathrm{Si}=\mathrm{SiC} $$ (2) $$ \mathrm{SiC}+9\mathrm{Cu}={\mathrm{Cu}}_9\mathrm{Si }+\mathrm{C} $$ (3) $$ \mathrm{Si}+9\mathrm{Cu}={\mathrm{Cu}}_9\mathrm{Si} $$ (4)Ti3SiC2分解的反应(1)的吉布斯自由能可计算为: Δ r G 米 =∑ ν B Δf G m =- 106.52kJ/mol <0,表明该反应可以发生[11]。对于反应(2),反应的吉布斯自由能可计算为:(4)-(3) =(2),反应(2)的ΔrGm为- 66.99 kJ/mol。因此,反应(4)往往比反应(3)更频繁地发生,这与XRD相分析中不存在SiC化合物是一致的。

纳米复合材料的力学性能和拉伸断裂分析

使用显微维氏硬度计测试样品,其中复合硬度为

$$ \mathrm{HV}=\frac{0.102F}{A}=0.1891\frac{F}{d^2} $$ (5)其中 HV 是显微维氏硬度,F 是载荷 (gf), A 是压痕的表面积 (mm 2 ) 和 d 是两个对角线长度的残余压痕,d =(d1 + d2)/2.

确定纳米复合材料的显微维氏硬度测试结果并列在表 4 中。当组成从 0.5 wt% 石墨烯和 0.5 wt% 组成变化时,烧结纳米复合材料的显微硬度表现出略微下降的趋势,从 97.787 下降到 96.859 MWCNT 至 0.2 wt% 石墨烯和 0.8 wt% MWCNT。然而,当 GNP 的含量增加到 0.8 wt% 时,烧结纳米复合材料的显微硬度显着下降了 9.4%,从 97.787 下降到 88.626。总体而言,随着GNPs含量的增加,烧结纳米复合材料的硬度呈下降趋势。形成这种趋势的根本原因如下:(1)随着GNPs含量的增加,GNPs比MWCNTs更容易发生团聚,因为GNPs的直径更大。最后,随着 GNPs 和 MWCNTs 的增加,在强化阶段发生了团聚。因此,团聚减少了传递载荷的增强相的数量并降低了烧结纳米复合材料的硬度 [11, 13, 22]。烧结降低了基体之间的结合,增加了空隙率,并降低了烧结纳米复合材料的致密性和硬度 [11, 13, 22]。 (2)随着GNPs含量的增加,相应的MWCNTs含量降低。

测得的纳米复合材料的力学性能见表 4。当单轴压缩试验的软应力系数 (α) 为 2 时,它比拉伸应力状态更软,可以显示脆性材料的力学行为塑性状态。从表 4 可以看出,纳米复合材料的抗压强度随着 GNPs 含量的增加而降低。对于用 0.2 wt% 和 0.5 wt% GNP 制备的纳米复合材料,纳米复合材料的抗压强度差异在 2% 以内。用 0.8 wt% GNP 制备的材料的抗压强度降低了 12%。同样,纳米复合材料的拉伸强度下降了 12%。对于 GNPs 和 MWCNTs 协同增强的纳米复合材料,GNPs 和 MWCNTs 的团聚随着 GNPs 量的增加而增加,这会导致纳米复合材料中 GNPs 和 MWCNTs 的分布不均匀。压缩烧结过程中不规则微裂纹的形成也有所增加,并且由于团聚与铜基体的界面结合较差,最终导致纳米复合材料的抗压强度和抗拉强度降低[22]。

表 4 还显示了纳米复合材料的剪切强度数据。如上所示,随着 GNP 含量的增加,总体趋势似乎是剪切强度降低。对于具有 0.2 wt% 和 0.5 wt% GNP 的纳米复合材料,纳米复合材料的剪切强度差异很小(仅低至 3.6%)。然而,对于 0.8 wt% GNP 材料,纳米复合材料的剪切强度下降了 20.6%。观察到的纳米复合材料的剪切强度变化趋势与纳米复合材料的拉伸和压缩强度一致。这是因为剪切强度反映了包括原子或分子间相互连接力在内的材料内聚力,因此剪切强度可以作为铜基体与强化相之间界面结合强度的指标。 GNP和MWCNT的团聚随着GNP含量的增加而增加,这会导致纳米复合材料中GNP和MWCNT的分布不均匀。同时,石墨烯和铜基体之间巨大的比表面积和小厚度允许界面结合和剪切强度转移[29]。因此,剪切滞后增强相的减少会导致纳米复合材料剪切强度的降低。

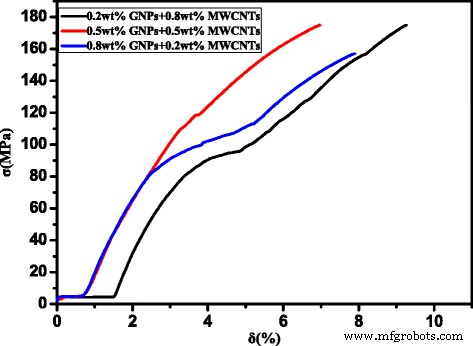

确定了纳米复合材料的拉伸变形曲线,如图 9 所示。烧结纳米复合材料的拉伸强度主要取决于烧结纳米复合材料的致密性、增强相的均匀分散以及增强相与基体(或润湿性)。随着GNPs含量的增加,烧结纳米复合材料的拉伸强度呈下降趋势。使用 0.2 wt% GNP 或 0.5 wt% GNP 制备的烧结纳米复合材料之间的拉伸强度存在细微差异。然而,当 GNP 的含量增加到 0.8 wt% 时,烧结纳米复合材料的拉伸强度下降了 12%。这与烧结纳米复合材料的致密性变化趋势一致。 With the increase of the content of GNPs, the agglomeration of the reinforcement phase increases and the extent of heterogeneous distribution in the sintered nanocomposites increases, thus loosening the organization of the sintered nanocomposites [30]. Agglomeration of GNPs and MWCNTs prevents the effects of improved strength and reinforcement, thus decreasing the tensile strength of the sintered nanocomposites. If the extent of agglomeration of the reinforcement phase increases, the extent of irregular microcracks would also increase during the pressing-sintering process. This results in increased stress concentration and decreased effective bearing area of the stress. Finally, the tensile strength of the sintered nanocomposites decreases. Due to the non-wetting between the Cu matrix and GNPs and MWCNTs, the interface bonding is dominated by physical and mechanical bonding. The dispersion is much better and certain interface bonding occurs for low GNPs and MWCNTs. In this study of GNP/MWCNT synergistic action, with an increase of GNPs, the agglomeration extent of the reinforcement phase increased and the interface bonding was weak, thus decreasing the capacity of the reinforcement phase to transmit the load and finally decreasing the tensile strength of the sintered nanocomposites [22].

Tensile deformation curves of sintered nanocomposites:Nanocomposites with 0.8 wt% graphenes and 0.2 wt% MWCNTs, nanocomposites with 0.5 wt% graphenes and 0.5 wt% MWCNTs, and nanocomposites with 0.2 wt% graphenes and 0.8 wt% MWCNTs

In summary, co-operative enhancement effects of multi-phase reinforcements were significantly higher than single MWCNT enhancement effects or without GNP/MWCNT synergistic action for the mechanical properties of Cu/Ti3SiC2/C, Cu/Ti3SiC2/C/MWCNTs, and Cu/Ti3SiC2/C nanocomposites reinforced by MWCNTs and graphene. These enhancing effects include grain refinement strengthening, load transfer strengthening, Orowan mechanism strengthening, and large interface strengthening of GNPs.

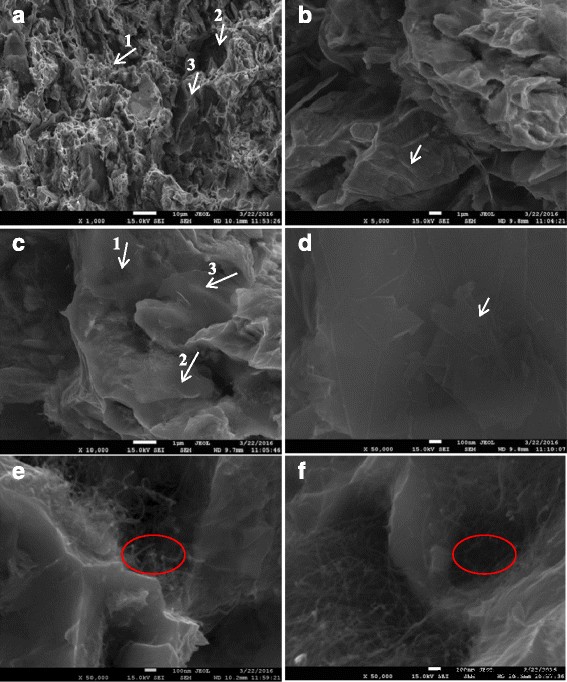

Figure 10 presents SEM analyses of tensile fracture microscopic process of the nanocomposites.如图所示。 10a, b, the fracture surface of the nanocomposites exhibits a typical dimple and cleavage fracture pattern. Simultaneously, due to non-wetting phenomenon between GNPs, MWCNTs, and the Cu matrix, or due to defects in the sintering process, cracks or holes were evident, as indicated by arrows 2 and 3. This is consistent with the absence of GNPs, MWCNTs, and Cu matrix in the TEM analysis. Stress concentration occurs at cracks or holes of nanocomposites, and microcracks can initiate in these regions to form cracks or holes that can propagate and lead to fracture. Graphene itself has a large specific surface area that increases the contact area with the Cu matrix to promote interface bonding, but also makes it more prone to agglomeration [13]. In Fig. 10c, graphene sheets are pulled out during the tensile test as indicated by arrows 2 and 3. The two arrows show interface bonding between graphene and the Cu matrix. The agglomerated graphene atoms are pulled out from the adjacent micro-cracks at arrow 2, because the agglomeration of graphene leads to the formation of cracks. The graphene is embedded in the Cu matrix because the interface bonding is good between the graphene and the Cu matrix. However, agglomerated graphene sheets can be seen in Fig. 10d and are not effectively transferred during loading in the matrix. Under tensile stress, agglomerations can form micro-cracks and extend sequentially into a crack or form a secondary crack [13, 22, 30]. Additionally, the unique fold structure of graphene can be seen as indicated by the arrow in Fig. 10d. The graphene atoms are first flattened and then rupture when subjected to stress, leading to a certain strengthening-toughening effect. As shown in Fig. 10e, MWCNTs have been embedded in the Cu matrix, explaining MWCNTs good loading transfer ability and the improved tensile strength of the nanocomposites [11]. Nevertheless, as shown in Fig. 10e, f, the disordered aggregation of MWCNTs is observed, and micropores or microcracks are formed in the agglomeration region, which decrease the strength of the nanocomposites.

一 −f SEM images of fractures of the sintered nanocomposites with 0.5 wt% graphenes and 0.5 wt% MWCNTs

结论

The following conclusions can be drawn based on microstructural and mechanical evaluation of Cu/Ti3SiC2/C nanocomposites reinforced with MWCNTs and graphene.

- 1.

Powder metallurgy techniques (vacuum hot-pressing and hot isostatic pressing) can successfully be applied to synthesize Cu/Ti3SiC2/C nanocomposites reinforced with MWCNTs and graphene.

- 2.

The synergetic effect of sintered nanocomposites primarily depends on the compactness of the sintered nanocomposites, the homogeneous dispersion of the reinforcement phase, and interface bonding between the reinforcement phase and the matrix.

- 3.

The optimum value of Cu/Ti3SiC2/C nanocomposites was reinforced with 0.8 wt% MWCNTs and 0.2wt% graphene. When GNPs and CNTs are used as the synergistically reinforced matrix, with the increase of GNPs content, reinforcement agglomeration increasingly affects the strengthening and fracture mechanism of the resulting materials.

- 4.

Enhanced properties of Cu/Ti3SiC2/C nanocomposites reinforced with MWCNTs and graphene include grain refinement strengthening, load transfer strengthening, Orowan mechanism strengthening, and large interface strengthening of GNPs.

缩写

- EDS:

-

Energy dispersive X-ray spectrometer

- HIP:

-

Hot isostatic pressing

- MWCNTs:

-

Multi-walled carbon nanotubes

- OM:

-

Optical microscopy

- SEM:

-

扫描电子显微镜

- TEM:

-

透射电子显微镜

- VHP:

-

Vacuum hot-pressing

- XRD:

-

X射线衍射

纳米材料

- 石墨烯介电等离子体波导中模式和色散特性的双重非线性控制

- 钛酸盐纳米管装饰氧化石墨烯纳米复合材料:制备、阻燃和光降解

- 限制对 PMMA 矩阵中 P3HT 链的光物理特性的影响

- 接触非平衡等离子体对 Mn Х Fe3 − X О4 尖晶石结构和磁性能的影响

- 石墨烯/锰锌铁氧体/p-Si异质结的红外特性和太赫兹波调制

- 富勒烯衍生纳米材料及其聚合物复合材料的顺磁特性:剧烈泵出效应

- 磁性聚(N-异丙基丙烯酰胺)纳米复合材料:制备方法对抗菌性能的影响

- 石墨烯/WO3 和石墨烯/CeO x 结构作为超级电容器应用电极的评估

- Dy2O3 和 Ca 共掺杂剂对增强稀土丰富的 RE-Fe-B 磁体矫顽力的协同作用

- 石墨烯/Ag3PO4 量子点复合材料的简便一步声化学合成和光催化性能

- 用于锂离子电池的石榴形 Fe2O3/C 阳极的制备和电化学性能

- 工程材料的特性:一般、物理和机械