压铸模具:详细的压铸模具工具指南

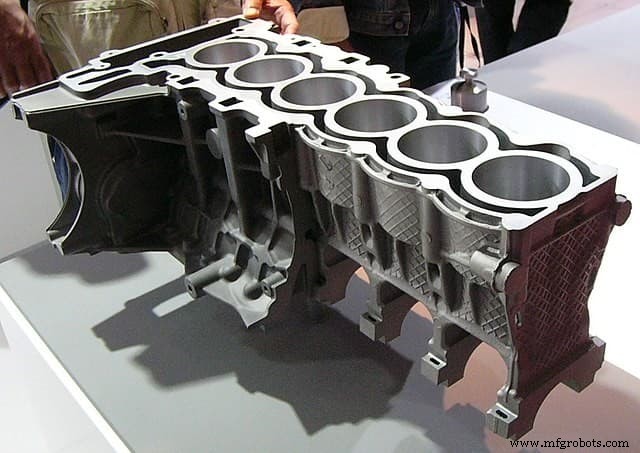

压铸是各种行业应用的重要工艺。压铸工艺的一个重要组成部分是压铸模具。模具的形状和特性会影响最终产品的特性。

因此,有必要了解压铸模具设计。这将帮助您为您的压铸项目设计和选择合适的模具。此外,您可以确定最终产品将满足独特的制造要求。

因此,本文将为您详细介绍不同类型的压铸模具。您还将学习如何设计模具以及制作压铸模具时需要考虑的因素。

为什么模具对于压铸很重要?

压铸模具的设计对零件的形状起着至关重要的作用。此外,它还会影响压铸过程中组件的质量、均匀性和配置 .

错误的规格可能导致材料或工具腐蚀。然而,适当的模具设计可以提高产品的时间和效率。最终,模具结构的好坏将决定生产能否顺利进行,铸件能否达到最佳品质。

此外,压铸模具设计本质上反映了生产过程中可能出现的不同因素。因此,您必须在设计过程中分析铸件的结构。掌握归档条件、实施关键工艺参数并考虑其他经济影响也很重要。这将确保压铸工具能够满足基本的生产要求。

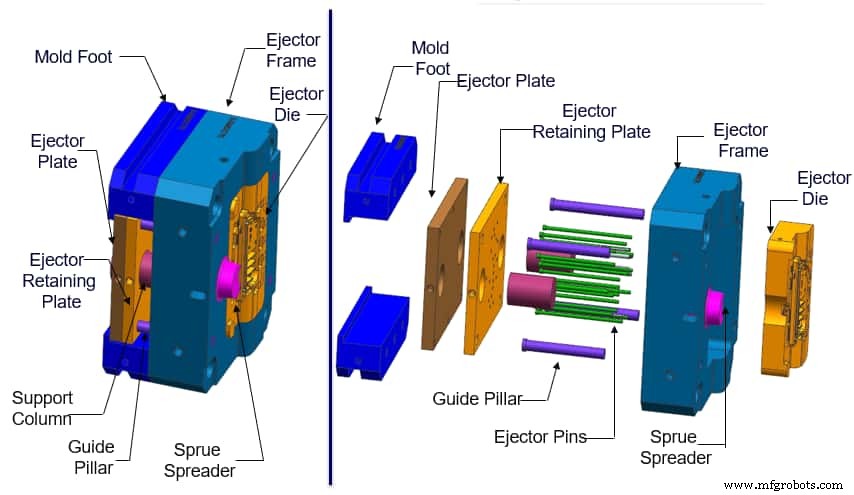

压铸模具 组件

了解压铸模具要从模具结构的知识开始。重要的压铸模具部件包括:

· 成型系统

这包括型腔、型芯、嵌件、滑块和插针。压铸型腔在动芯闭合时决定了铸件的形状。

· 模架系统

压铸模架系统的主要部件是钢板和框架。该系统结合了模具的不同部分,并允许在压铸机上安装模具。

· 弹射系统

该系统用于从模具中弹出零件。这些部件包括顶出部件、返回部件和导向部件。

· 跑步者系统

流道系统与压铸件和压力室相连。因此,它将金属材料沿特定方向引导到模腔中。该系统直接影响熔融金属的压力和速度。流道系统部件有流道、浇道、内浇口等。

· 溢出系统

该通道将空气从压力室中排出。通常,主要部件是溢流槽和排气槽。但是,制造商会在深腔中安装排气塞以改善排气条件。

· 其他

其他压铸模具组件包括用于将零件正确放置在模具中的定位零件。此外,还有用于紧固的销钉和螺栓。

压铸模具的种类

压铸模具有几种类型,它们根据要求具有不同的功能。它们包括:

原型模具

压铸的一项重大投资是功能齐全的定制模具。因此,原型模具有助于制作相当多的铸件来测试不同的零件。原型设计策略是重力铸造、机械加工和 3D 打印零件。但是,它们涉及到属性、容差和设计的权衡。

当您需要相同的合金、特性、工艺和几何形状进行生产时,高压压铸原型将是您的最佳选择。原型模具可以使用预硬化、无涂层的工具钢和标准化组件。因此,它们可以在短时间内以较低的成本生产出来。

与其他生产技术不同,这些模具还使用效率较低的顶出或冷却技术。因此,您必须注意该工具不会持续很长时间,并且模具不会像生产那样高效。但是,如果您只需要少量铸造,这将不是问题。

快速模具

快速工具是指使用比传统方法更短的交货时间的方法生产的刀片和模具。相对于粗加工和热处理,快速加工方法有选择性激光烧结、直接金属沉积、激光工程净成形等。

因此,您会期望这些压铸模具的创建速度要快得多。制造商可以将这些模具用作原型模具或生产模具。最可行的选择将取决于产量要求。

生产模具

这些模具是最常见的压铸模具类型。当所有设计都已完成并准备好投入真正的产品时,生产模具是必不可少的。

我们可以:

- 无滑块的单腔模具

- 具有多个滑动选项的多腔模具

型腔材料是优质钢,通常保留在支架块中。生产模具的设计确保它们具有关键尺寸。因此,您可以确定它们允许所需的加工规格。

单位死亡

单元模具是一种特殊类型的压铸模具。压铸单元支架保持单元模具或客户拥有的型腔在型腔内完好无损。我们可以有单一或双重单位持有人。模具保持的模腔尺寸的典型示例为 8 x 10、10 x 12、12 x 15 和 15 x 18(均以英寸为单位)。

单元模具采用通用部件,用于小体积的不太复杂的组件。对于具有复杂几何形状的大批量零件,定制模具更有效。这些模具专为零件设计,可提供最大程度的控制和效率。

修剪模具

CMW 使用修整模具进行大批量生产和生产模具。修整模具在铸造完成后立即修整零件上的飞边、流道和溢流。一些修整模具需要液压操作运动或凸轮,而其他修整模具需要打开和关闭功能以有效去除飞边。

零件几何形状阻止了用修整模具完全去除飞边的能力。因此,在这种情况下,手动去毛刺策略和定制修整服务是一个理想的选择。

需要具有更好强度和更高耐用性的现代外观零件?选择需要工具来生产最终用途零件的压铸工艺。好消息是,RapidDirect 的压铸服务为您提供一站式解决方案。

压铸模具设计流程

本节将描述设计用于高压压铸项目的模具的过程。该过程有五个大类:

初步阶段

在设计模具之前,使用压铸技术检查零件的可制造性非常重要。这个阶段涉及到从几何和尺寸来判断产品的实用性。

维度视图 :需要知道零件的尺寸和每个铸件所需的型腔数。这将有助于了解铸件的开启力和体积。了解这些数据将使可行性研究变得容易得多。

几何视图 :零件的几何形状包括绘制分型线。分型线将压铸模具一分为二,便于开模和顶出铸件。此外,零件的表面取决于它们与分型线的位置。因此,必须在模具打开的方向上设计表面。

由于金属冷却引起的收缩,二维模型上的报价几何公差很难产生。引用的数量越多,就越难在铸件上获得相同的值。因此,一旦您确认零件的可制造性,您就可以继续进行压铸模具设计。

型腔数

要了解型腔数量,您必须考虑要生产的零件数量、型腔方向和假设的循环时间。这样,您可以在多腔模具或单腔模具之间做出最佳选择。

选择多腔模具时,请记住,除了顶出阶段和填充复杂性增加之外,生产过程可能会受到型腔尺寸和产品配置的影响。

投影面积

投影面积是空腔在平面上的投影得到的表面。它垂直于开模方向。投影区域是设计阶段的重要组成部分。它将熔融金属的开启力与模具壁相关联。因此,力的强度将取决于形状尺寸方向。用力过大会导致材料溢出,从而形成毛刺。

因此,您需要估计熔融金属产生的力以防止这种铸造缺陷。该力是特定机器压力、投影面积和预设安全系数的乘积。该因素提供了更大的余量,以帮助抵消填充后的最大压力。很多人把它称为水锤。

机器在过程结束时传递动态和静态力。因此,产生了闭合机器力必须吸收的压力拾取器。这个闭合力取决于行程尺寸和压力机型号。

模具的体积和形状

模具的体积和形状对于模具设计至关重要。除了所需的体积外,还要考虑到较大的零件会因冷却时间较长而收缩,从而增加收缩率。因此,需要相应地调整模腔尺寸。

此外,建议考虑影响最终模具尺寸的不同变量。需要考虑的最重要因素是:

注入通道 :射出通道的大小随型腔的数量和浇口和零件的位置而变化。注入通道的形状必须满足一些流体动力学要求。例如,制造商在沿熔融金属方向移动时减小截面以正确粘附到模具壁上。由于收缩,流动加速,它们与墙壁分离。更光滑的外层将防止湍流、空气滞留和其他缺陷。

合模类型 :开合合模是最简单的合模。它最适用于形状干净、简单、易于弹出的产品。但是,它不是具有复杂几何形状的零件的最佳选择。具有复杂几何形状的产品将难以移除,因此制造商需要增加整体模具尺寸。

存在溢出 :溢流口是设计在压铸模具关键部位的小孔。它们对于收集第一批金属弹很重要,因为它通常比随后的更冷。因此,您可以避免冷圈和其他类似的美学缺陷。此外,溢流作为热源,提高了最终铸造关键区域的模具温度。

半经验模式模拟

初始设计阶段完成后,下一阶段是使用半经验模式模拟模具填充。模拟有助于计算模具填充的方式。此外,模态取决于铸件的功能和填充过程。对于结构复杂的零件,最好诱导致密性和机械阻力。同时,对于美观的零件,表面光洁度必须是一流的。

可以通过改变填充时间来改变特性。填充越快,表面质量越高,而填充时间越长,对组件的强度影响越大。分析完成后,更容易注意到是否存在任何铸造问题。

铝压铸模具设计从分析可制造性开始,然后计算力并检查注射通道。这些通道的优化和设计是通过模拟来完成的,以了解归档模式并检测任何问题。成功完成此阶段后,即可继续制作设计好的模具。

制作完美压铸模具的考虑因素

在制作压铸模具之前,有一些事情需要注意指导压铸模具设计。它们包括:

模具草稿

拔模是您可以篡改模芯的程度。您需要精确的拔模才能安全地从模具中取出铸件。 However, the draft is not constant, varying according to the angle of the wall. Thus, characteristics like the type of molten alloy used, the mold’s depth, and the mold’s shape can affect the whole process.

Another factor that can affect drafts is mold geometry. Generally, untapped holes need tapping because of the risk of shrinkage. Likewise, inner walls need more drafting than outer walls because inner walls tend to shrink.

Fillets

A Fillet is a concave junction that helps to smoothen an angled surface. A curved surface disturbs the casting process, so folds have fillets to produce a honed edge and limit the risk of production errors. Although there is an exception to the parting lines, you can add fillets to any part of the mold.

The fillet will increase the lifespan of the tool. To allow for continuity of smoothness, make a constant-radius fillet. Furthermore, tools that have a deep inside will need larger fillets.

Parting Lines

Parting lines, also known as parting surfaces, join various mold sections together. If the parting line is deformed due to work strain or it is wrongly positioned, materials can pass through the space between the mold pieces. This may lead to excessive and non-uniform seaming.

Bosses

Bosses are die-cast knobs that serve as stand-offs or mounting points in die cast tooling. Manufacturing industries usually add a hole to the internal structure of the boss to make sure the walls have a uniform thickness. It is challenging to fill bosses with metal, and thus, ribbing and filleting are essential to eliminate this issue.

Ribs

Die casting ribs to help improve the strength of the material for a product lacking the desired wall thickness. Selective rib placement improves fill capability and decreases product weight. It also reduces the occurrence of non-uniform thickness and stress cracking.

Holes and Windows

Having holes and windows in aluminum die casting mold allows for the creation of substantial drafts and ease in removing a completed mold. However, features like flashovers, cross feeders, and overflow are necessary to prevent material flow and unwanted cast in the holes. Holes and windows are among the essential things in design geometry. They affect the flow of molten metal and play a vital role in the product’s final quality.

Symbols

Manufacturers always add product logos or brand names in the mold design in die casting. Some casting has a date to differentiate a batch from another batch. Although symbols do not make the design process complex, they can add to the cost of production. A raised logo will require a different metal for every manufactured part, while an indented symbol will require a lesser amount of metal.

Wall Thickness

Die castings have a thin wall that has no fast and hard rules for maximum and minimum wall thickness. It is necessary to create a uniform wall thickness throughout the part. Uniformity will provide a smooth metal flow when filling and reduce distortion resulting from cooling and shrinkage. The main aim is for the die casting mould to fill before the solidification process to prevent cold shuts.

RapidDirect Chasing for Perfect Die Casting Parts

Understanding die casting mold design will make your die casting project easier. It will also help you save some time and money. However, you need the service of experts to get the right tool for the best results. RapidDirect offers the best precision die casting services for custom metal parts, providing quality tools, experts, and easy processes.

We have a wide range of materials, manufacturing processes, and surface finishing options for your die casting parts. Also, our experts offer you manufacturing suggestions to ensure you get the most effective solution. After placing the order for die casting parts, RapidDirect manufacturing partners would produce perfect die casting tooling to make the best die-casted parts. Upload your design file today and get an instant quote.

常见问题解答

Is Die Casting Permanent Mold?For permanent mold, the metal flows directly into the cavity from the reservoir. The molten metal is forced into the cavity under high pressure in die casting.

What is the Mold in Die Casting?The mold consists of two parts – the ejector and the stationary part. It contains the space forming the dimension and contour of the casting. The mold is also known as the die, and they are made from hardened steel to meet the shape requirement of the die casting part.

How are Molds Made for Die Casting?Molds production involves passing a molten metal under high pressure into a metal die. The creation of the mold occurs in sections to allow for easy removal before placing them in machines such that one is removable and the other is fixed. The molten metal would pass through the cavity, and it will then solidify.

工业技术